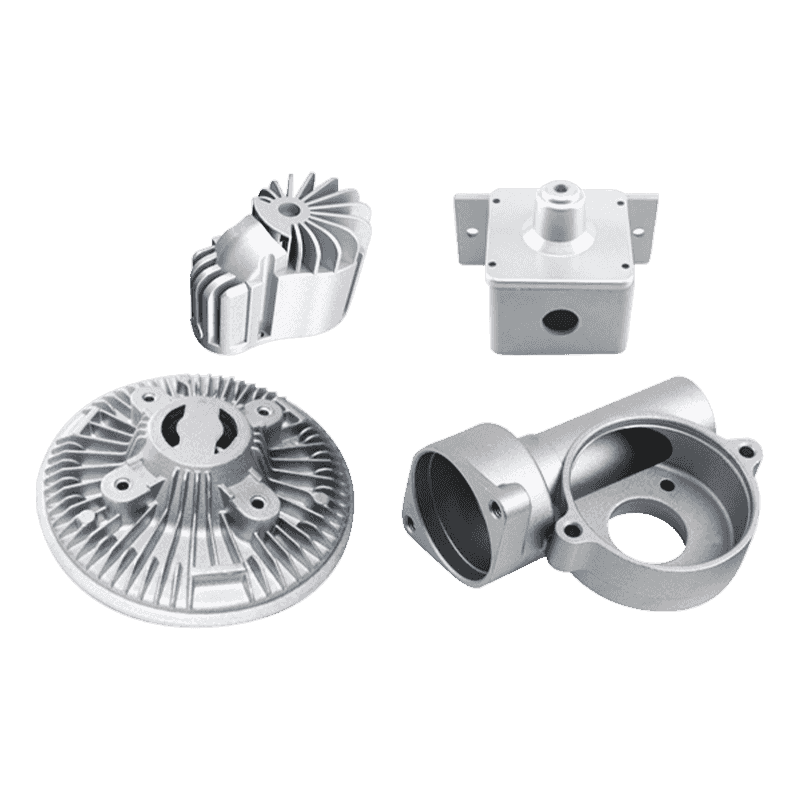

In che modo le parti automobilistiche di fieno di zinco in lega di zinco possono ridurre al minimo i costi senza compromettere la qualità?

21-11-2024 Ridurre al minimo i costi senza compromettere la qualità di Parti automatiche in lega di zinco in lega implica diversi approcci strategici durante il processo di produzione.

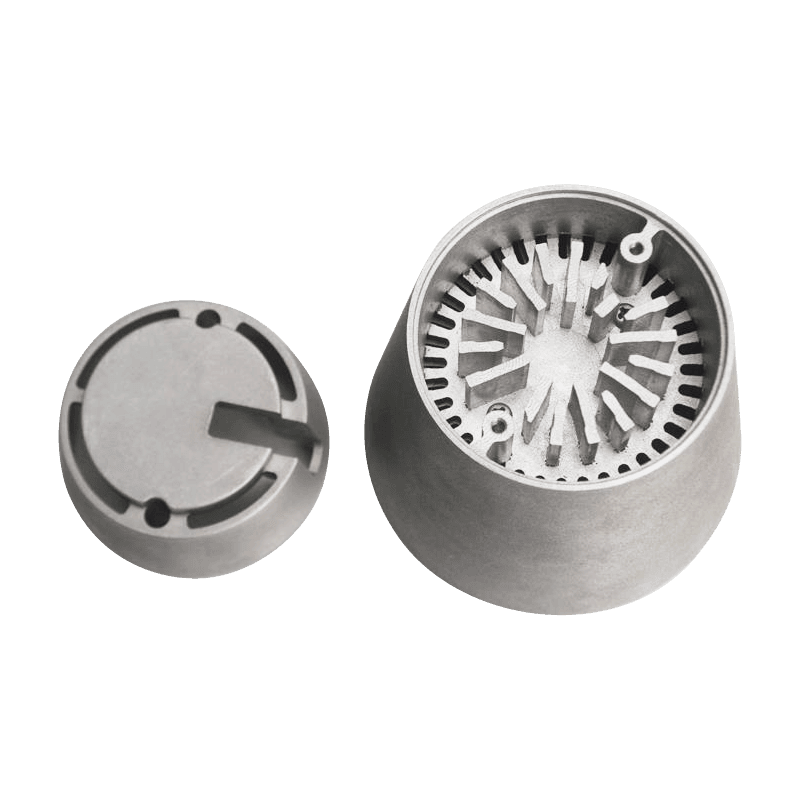

Progettazione per la produzione: garantire che la progettazione delle parti automatiche sia ottimizzata per il processo di fascio di fusione può ridurre i rifiuti dei materiali, semplificare gli utensili e ridurre al minimo i lavori di post-elaborazione. L'uso di geometrie semplici, ridurre al minimo i sottosquadri ed evitare caratteristiche complesse può ridurre i costi di produzione. Design a parete: le leghe di zinco possono ottenere una buona forza anche con pareti più sottili. La progettazione di parti con pareti più sottili può ridurre l'utilizzo e il peso del materiale, abbassando sia i costi del materiale che il consumo di energia durante il processo di stampo.

Consolidamento delle parti: la combinazione di più componenti in un'unica parte di est-cast può eliminare la necessità di ulteriori processi di assemblaggio, riducendo i costi del lavoro e del materiale. Uso di utensili standard: l'uso di stampi e stampi standard anziché strumenti personalizzati può ridurre i costi di installazione iniziali, in particolare per la produzione ad alto volume.

Ottimizzazione della composizione della lega: mentre le leghe di zinco offrono prestazioni eccellenti, lievi modifiche alla composizione della lega (come l'uso di leghe con livelli più bassi di elementi costosi) può ridurre i costi dei materiali. Tuttavia, questo deve essere fatto attentamente per evitare di compromettere la resistenza, la resistenza alla corrosione o altre proprietà essenziali.

Materiale di scarto di riciclaggio: il riciclaggio di scarti in lega di zinco generati durante il processo di fustenza può ridurre il costo delle materie prime. L'implementazione di un efficace sistema di gestione dei rottami aiuta a ridurre al minimo i rifiuti e abbassare la necessità di acquisti in lega freschi. Approvvigionamento materiale: l'acquisto di leghe di zinco in blocco o da fornitori a beneficenza in termini di costi può ridurre il costo del materiale per parte. Garantire una catena di approvvigionamento affidabile ed economica per le materie prime contribuisce anche ai risparmi sui costi.

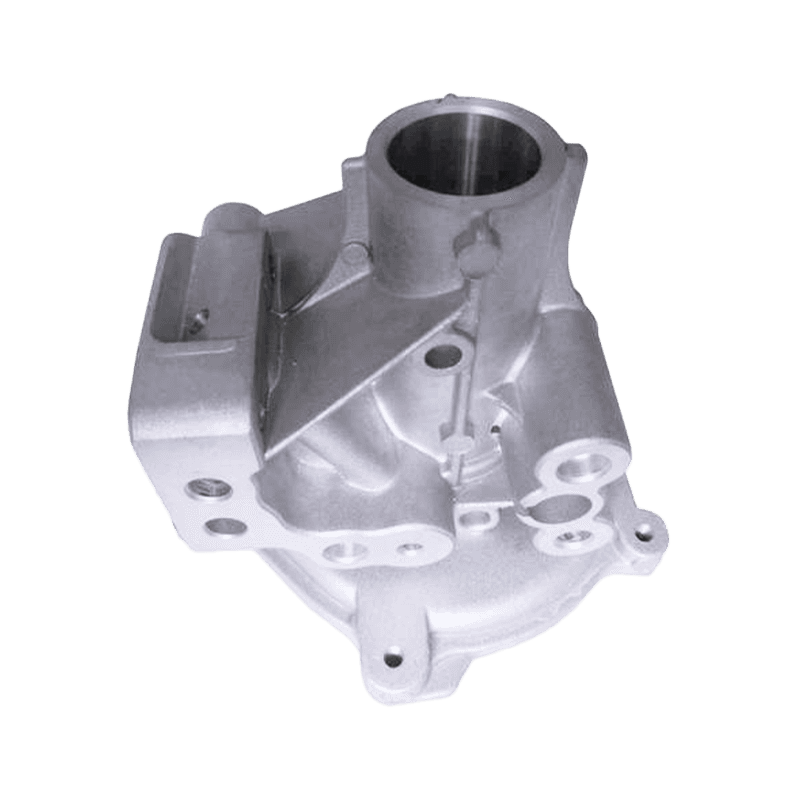

Miglioramenti del processo di cuscinetto: perfezionare il processo di cuscinetto può migliorare l'efficienza. L'uso di controlli di temperatura più precisi, l'ottimizzazione dei tempi di raffreddamento e l'impiego di tecnologie avanzate come il cestino del vuoto può migliorare la qualità delle parti, ridurre i difetti e aumentare la resa complessiva.

Riduzione del tempo di ciclo: accorciamento del tempo necessario per lanciare ogni parte può aumentare la produttività della produzione e ridurre i costi di manodopera. Ciò può essere ottenuto attraverso migliori controlli di processo, tecniche di raffreddamento più veloci e impostazioni ottimizzate delle macchine.

Ottimizzazione della vita degli strumenti: l'estensione della vita di stampi e strumenti può ridurre la frequenza e il costo delle sostituzioni o delle riparazioni della muffa. Ciò può essere ottenuto selezionando i materiali per utensili giusti, mantenendo correttamente gli stampi e ottimizzando il processo di cestino per ridurre al minimo l'usura.

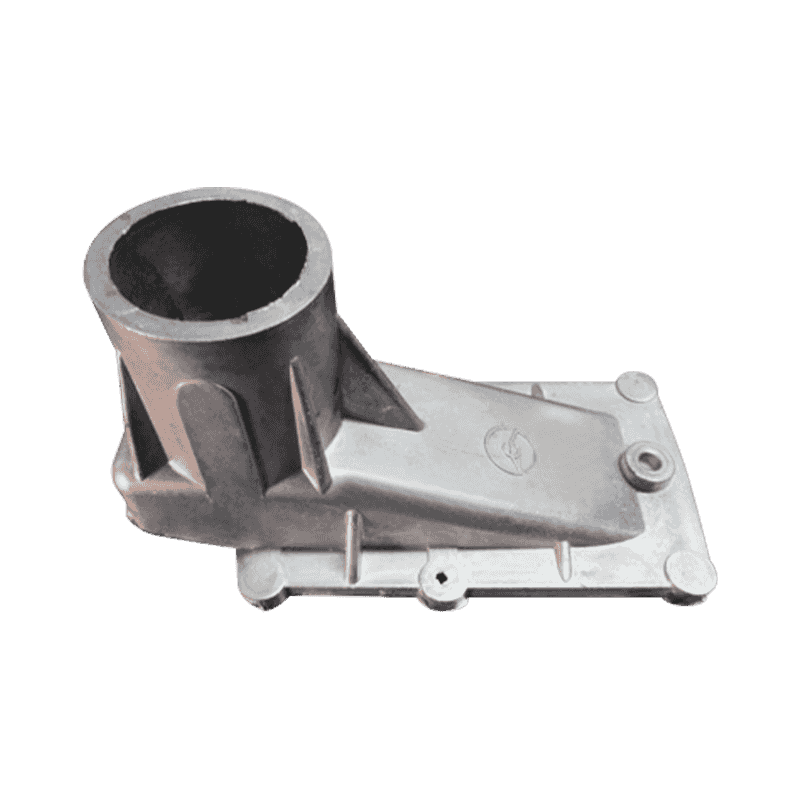

Materiali di stampo a basso costo: l'uso di materiali economici per stampi che sono ancora abbastanza resistenti per le corse di produzione richieste può ridurre i costi di strumenti. Inoltre, alcuni produttori esplorano i sistemi di strumenti modulari, in cui i componenti dello stampo possono essere sostituiti singolarmente se necessario, piuttosto che l'intero stampo. Il raffreddamento e il riscaldamento dello stampo ottimizzanti: la gestione corretta dei cicli di raffreddamento e riscaldamento degli stampi può garantire un cast di alta qualità senza un eccesso di energia inutile, che può risparmiare sui costi di tempo e energie.

Tecniche di produzione snella: l'implementazione di principi di produzione snella aiuta a ridurre al minimo i rifiuti, ridurre l'inventario in eccesso e semplificare la produzione. Tecniche come l'inventario just-in-time, la mappatura del flusso di valori e il miglioramento continuo possono identificare ed eliminare le inefficienze durante il processo di produzione. La riduzione dei tassi di rottami: migliorare la coerenza e l'accuratezza del processo di stamentazione possono ridurre il tasso di parti difettose, che a sua volta riducono i rifiuti e la necessità di rielaborare. Ciò può essere ottenuto investendo in migliori misure di calibrazione delle macchine, processo e controllo del controllo della qualità.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.