La resistenza alla corrosione delle parti automobilistiche in lega di alluminio pressofuso è sufficiente nell'ambiente di utilizzo automobilistico?

03-09-2025 Introduzione alle parti automobilistiche in lega di alluminio pressofuso

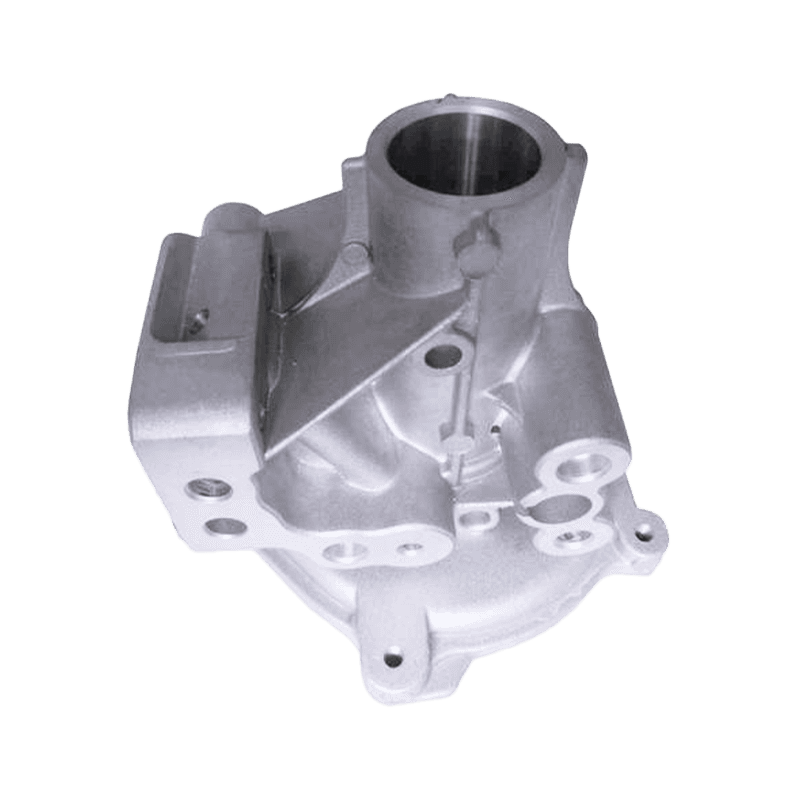

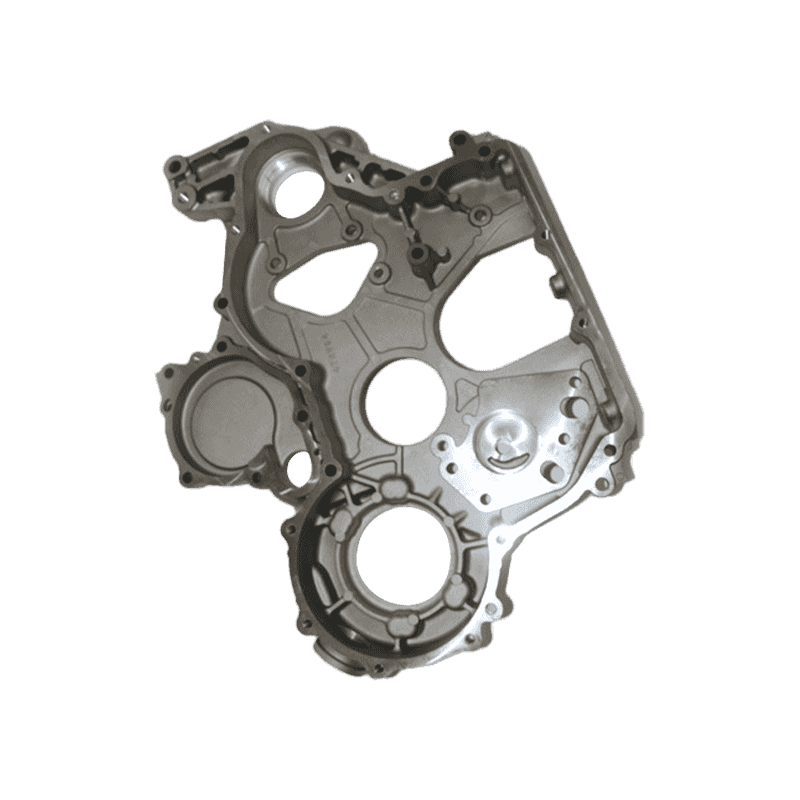

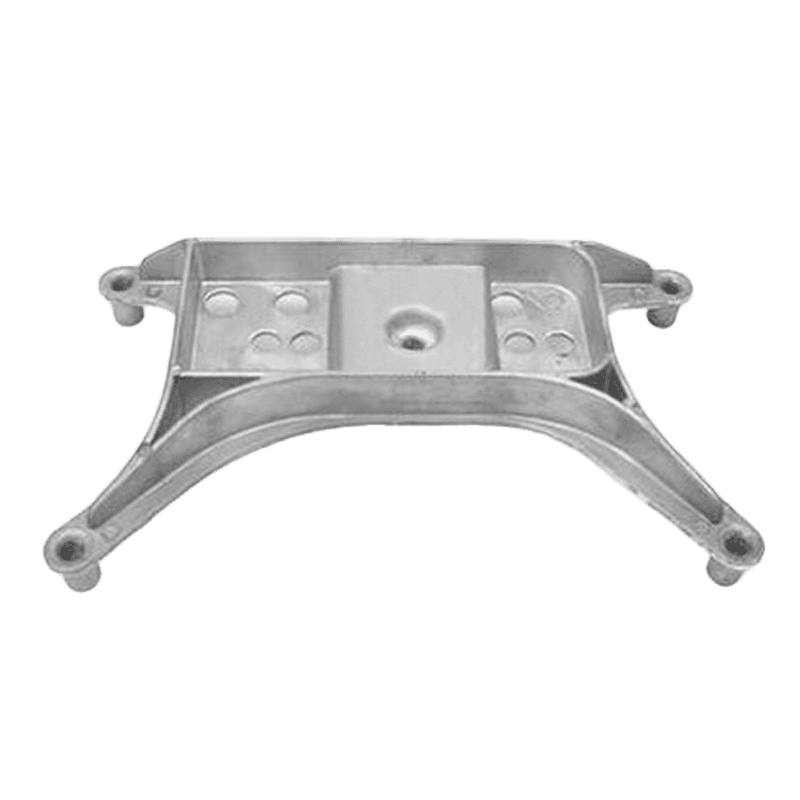

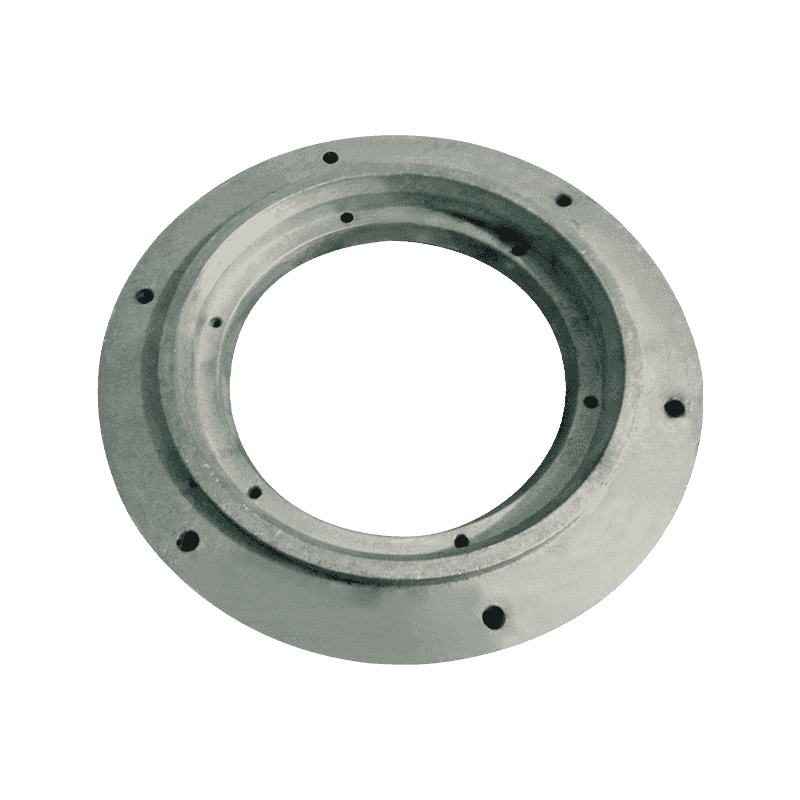

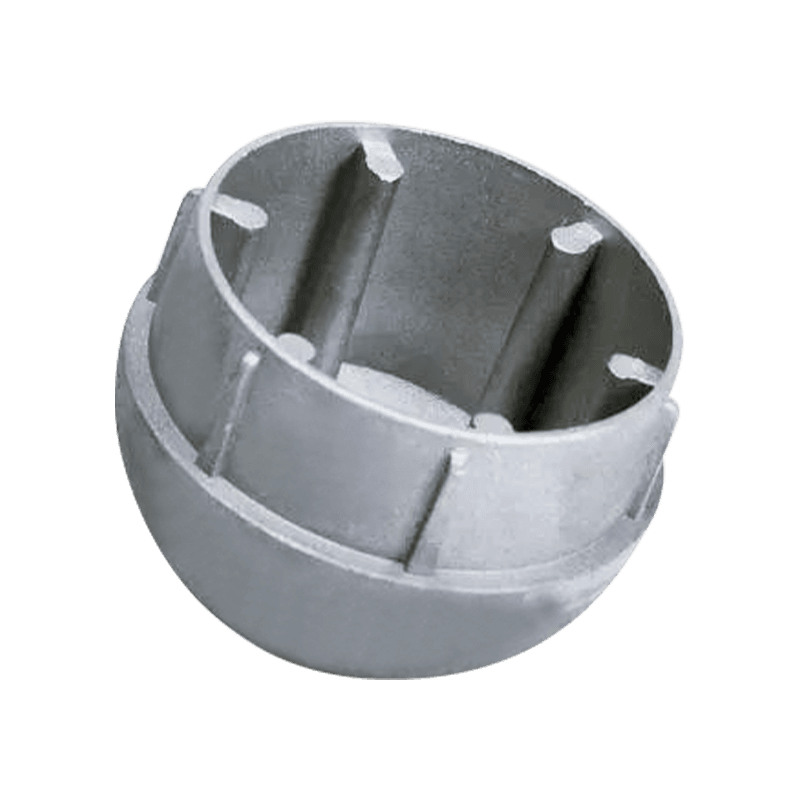

Parti automobilistiche in lega di alluminio pressofuso sono ampiamente utilizzati nell'industria automobilistica grazie alla loro leggerezza, flessibilità di progettazione e capacità di formare forme complesse. Queste parti vengono impiegate nei componenti del motore, negli alloggiamenti della trasmissione, nelle parti del telaio e nelle strutture della carrozzeria. Una proprietà fondamentale che influisce sulle prestazioni a lungo termine è la resistenza alla corrosione, soprattutto perché le parti automobilistiche sono esposte a condizioni ambientali variabili, tra cui umidità, sale antigelo, variazioni di temperatura e contaminanti chimici. Valutare se le leghe di alluminio pressofuso forniscono una resistenza sufficiente alla corrosione negli ambienti di utilizzo automobilistico richiede una comprensione dettagliata delle proprietà dei materiali, dei processi di produzione e delle misure protettive.

Composizione del materiale e resistenza alla corrosione

Le leghe di alluminio utilizzate nella pressofusione includono tipicamente silicio, magnesio, rame o altri elementi di lega per migliorare resistenza e colabilità. Il silicio, in particolare, migliora la fluidità e riduce il ritiro durante la fusione, ma influenza anche il comportamento alla corrosione. Il magnesio può migliorare le proprietà meccaniche ma può rendere la lega più suscettibile a determinate forme di corrosione se non adeguatamente trattata. Il contenuto di rame può aumentare la resistenza ma può ridurre la resistenza alla corrosione. L'equilibrio di questi elementi, combinato con un adeguato trattamento termico, influisce sulla capacità della lega di alluminio di resistere all'ossidazione e al degrado in condizioni automobilistiche.

| Tipo di lega | Elementi tipici | Comportamento alla corrosione | Uso automobilistico comune |

|---|---|---|---|

| Al-Si | Alluminio, Silicio | Resistenza moderata; può formare uno strato protettivo di ossido | Coperchi motore, alloggiamenti |

| Al-Si-Mg | Alluminio, Silicio, Magnesium | Migliore resistenza alla corrosione dopo il trattamento termico | Componenti del telaio e delle sospensioni |

| Al-Cu | Alluminio, Rame | Ridotta resistenza alla corrosione in ambienti umidi | Componenti strutturali che richiedono elevata resistenza |

| Al-Si-Cu-Mg | Alluminio, Silicio, Copper, Magnesium | Proprietà meccaniche bilanciate con corrosione controllata | Alloggiamenti della trasmissione, parti del motore |

Fattori che influenzano la corrosione negli ambienti automobilistici

Gli ambienti automobilistici presentano molteplici sfide per i materiali, inclusa l'esposizione al sale stradale, all'umidità e agli inquinanti atmosferici. Il sale proveniente dalle strade invernali accelera la corrosione per vaiolatura, in particolare nelle aree in cui l'acqua può accumularsi. Le fluttuazioni di temperatura causano espansione e contrazione, che possono provocare microfessure nello strato protettivo di ossido. Inoltre, contaminanti chimici come acidi o detergenti possono interagire con la superficie in alluminio. Anche il design specifico e la posizione del componente pressofuso influenzano il rischio di corrosione; le aree con fessure, pareti sottili o giunti sono più soggette alla corrosione localizzata.

Meccanismi di protezione dell'alluminio pressofuso

Le leghe di alluminio pressofuso formano uno strato di ossido naturale sulla loro superficie quando esposte all'aria. Questo strato può fungere da barriera contro ulteriore ossidazione e corrosione. Tuttavia, l'efficacia di questo strato di ossido naturale dipende dalla composizione della lega e dalle condizioni ambientali. Nelle applicazioni automobilistiche vengono spesso impiegate misure protettive aggiuntive, tra cui anodizzazione, rivestimenti di conversione chimica e verniciatura a polvere. L'anodizzazione ispessisce lo strato di ossido e può fornire una migliore resistenza alla vaiolatura, mentre i rivestimenti di conversione chimica come i trattamenti cromati migliorano l'adesione della vernice e dei rivestimenti aggiuntivi. Questi trattamenti superficiali sono particolarmente importanti nei componenti esposti al contatto diretto con acqua e sale.

| Tipo di protezione | Meccanismo | Esempio di applicazione | Efficacia |

|---|---|---|---|

| Strato di ossido naturale | Si forma spontaneamente nell'aria | Tutte le superfici in alluminio | Moderato in condizioni asciutte |

| Anodizzazione | Ispessimento elettrochimico dell'ossido | Coperchi motore, finiture decorative | Riduce la vaiolatura, migliora la durata |

| Rivestimento di conversione chimica | Sottile strato protettivo mediante trattamento chimico | Componenti del telaio | Migliora la resistenza alla corrosione e l'adesione della vernice |

| Verniciatura a polvere | Finitura simile alla vernice polimerizzata sulla superficie | Finiture esterne, alloggiamenti | Protegge dall'umidità e dall'usura meccanica |

Influenza del processo di pressofusione sulla resistenza alla corrosione

Lo stesso processo di pressofusione può influenzare la resistenza alla corrosione. Fattori come la temperatura di fusione, il design dello stampo e la velocità di raffreddamento determinano la microstruttura della lega. Il raffreddamento rapido durante la pressofusione può dar luogo a microstrutture fini che possono migliorare la resistenza meccanica ma possono anche creare regioni con diverso potenziale elettrochimico, aumentando il rischio di corrosione localizzata. La porosità, una caratteristica comune nei componenti pressofusi, può consentire all'acqua o alle sostanze chimiche di penetrare all'interno, avviando la corrosione dall'interno della parte. Pertanto, un attento controllo dei parametri di pressofusione, compresa la velocità di riempimento dello stampo e il controllo della temperatura, è essenziale per ridurre al minimo la porosità e migliorare la resistenza alla corrosione.

Test e standard ambientali

I produttori automobilistici eseguono test approfonditi per valutare la resistenza alla corrosione dei componenti pressofusi in alluminio. I test comuni includono test in nebbia salina (nebbia), test di corrosione ciclica e esposizione a cicli di umidità e temperatura. Il test in nebbia salina simula l'esposizione al sale stradale e valuta l'insorgenza di vaiolature o degrado della superficie. I test ciclici di corrosione replicano le fluttuazioni di umidità e temperatura, più vicino alle condizioni del mondo reale. Gli standard automobilistici, come ASTM B117 per i test in nebbia salina e ISO 9227, forniscono parametri di riferimento per valutare le prestazioni. I risultati di questi test aiutano i produttori a identificare potenziali punti deboli e a determinare la necessità di ulteriori trattamenti superficiali.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.