La pressofusione di zinco è adatta alla produzione di pezzi con forme complesse?

22-01-2026Introduzione alla pressofusione di zinco

La pressofusione di zinco è un processo di produzione ampiamente utilizzato per la produzione di parti che richiedono elevata precisione, forme complesse e resistenza. Implica la forzatura della lega di zinco fusa in uno stampo ad alta pressione per creare parti dettagliate e coerenti. La pressofusione di zinco viene spesso scelta per applicazioni in vari settori, tra cui quello automobilistico, dell'elettronica e dei beni di consumo, grazie alla sua combinazione di convenienza, facilità di produzione e capacità di produrre componenti con design complessi. Tuttavia, l’idoneità della pressofusione di zinco per la produzione di parti con forme complesse è una considerazione importante che richiede la comprensione dei vantaggi e dei limiti del processo.

Comprensione del processo di pressofusione dello zinco

Il processo di pressofusione dello zinco inizia fondendo la lega di zinco in un forno e quindi iniettandola in uno stampo ad alta pressione. Lo stampo, tipicamente realizzato in acciaio temprato, è attentamente progettato per consentire al metallo fuso di fluire agevolmente nelle cavità e riempire ogni dettaglio dello stampo. Una volta che il metallo si raffredda e si solidifica, lo stampo viene aperto e la parte fusa viene rimossa. Il processo è altamente efficiente e offre cicli di produzione rapidi e la capacità di produrre parti con eccellente precisione dimensionale e finitura superficiale.

La pressofusione di zinco è particolarmente vantaggiosa quando si producono pezzi in grandi quantità perché consente una produzione ad alta velocità con uno spreco di materiale minimo. Il processo può produrre parti con pareti sottili, tolleranze strette e dettagli fini, rendendolo adatto alla creazione di componenti con geometrie complesse. Inoltre, le leghe di zinco utilizzate nella pressofusione offrono buone proprietà meccaniche, tra cui robustezza, durata e resistenza alla corrosione, che contribuiscono alla qualità delle parti finite.

Capacità della pressofusione di zinco per forme complesse

Uno dei motivi principali per cui pressofusione di zinco è considerato adatto per produrre forme complesse è la sua capacità di replicare disegni complessi con elevata precisione. Il processo di iniezione ad alta pressione garantisce che lo zinco fuso riempia ogni dettaglio dello stampo, anche per le parti con caratteristiche fini come sottosquadri, pareti sottili e motivi complessi. Questa capacità consente ai progettisti di creare componenti che altrimenti sarebbero difficili da produrre utilizzando metodi tradizionali come la lavorazione meccanica o la fusione.

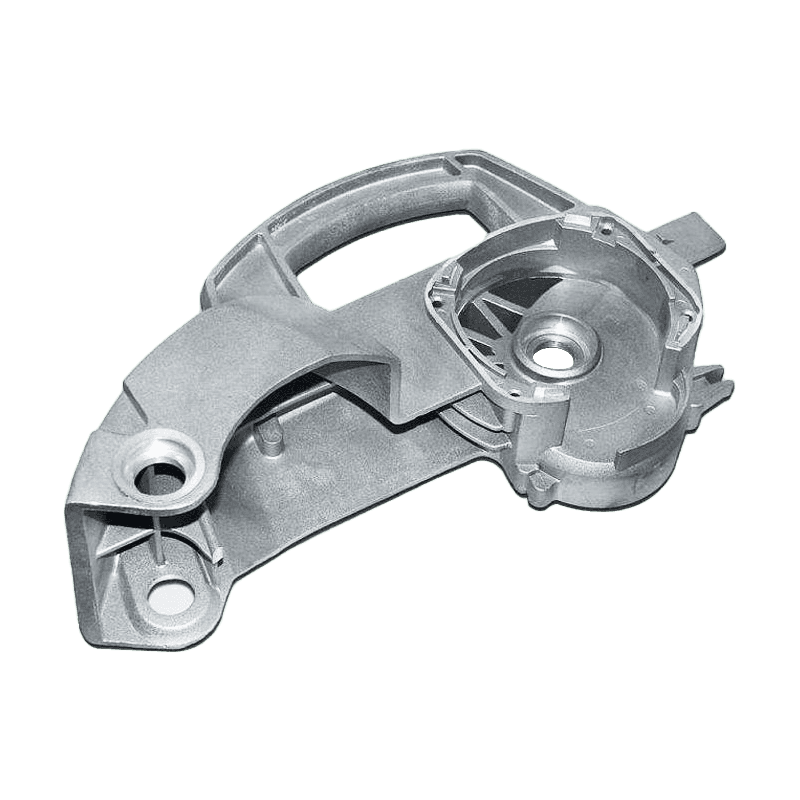

Ad esempio, la pressofusione di zinco può produrre parti con caratteristiche interne complesse, come canali o cavità, spesso richieste nei componenti automobilistici o elettronici. La capacità di produrre parti con sottosquadri, ovvero caratteristiche che non possono essere facilmente rimosse da uno stampo, è un altro vantaggio significativo del processo di pressofusione di zinco. Ciò è reso possibile dalla progettazione dello stampo, che può includere anime mobili o slitte che consentono la creazione di sottosquadri senza compromettere l'integrità dello stampo.

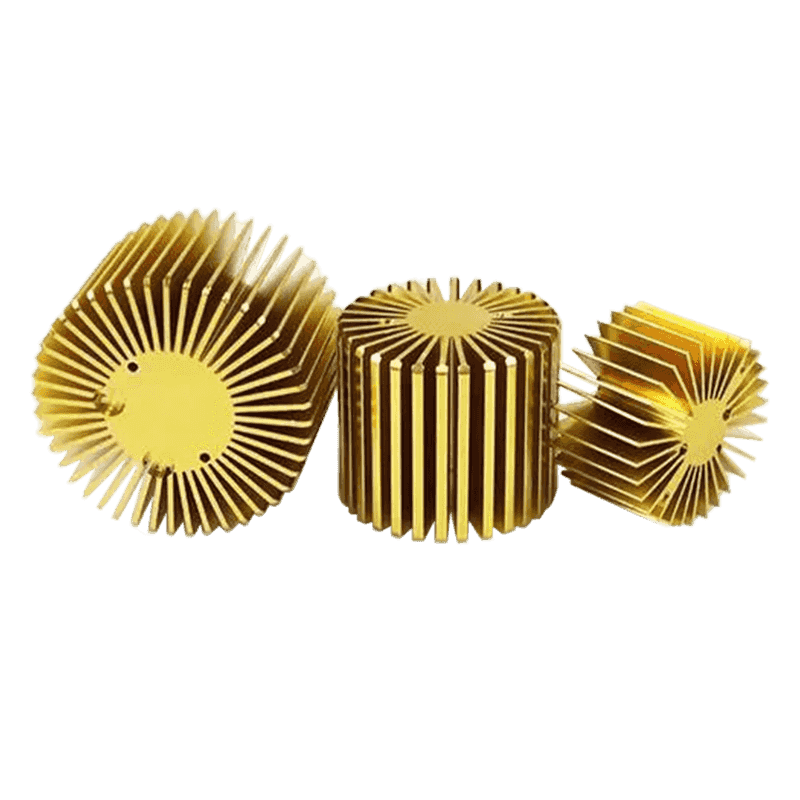

Inoltre, la capacità di creare parti a pareti sottili è uno dei punti di forza della pressofusione di zinco. Le parti con pareti sottili possono essere prodotte con elevata precisione, consentendo la produzione di componenti leggeri ed efficienti con geometrie complesse. Ciò è particolarmente importante in settori come quello automobilistico, dove la riduzione del peso dei componenti senza comprometterne la robustezza è una priorità.

Limitazioni nella produzione di forme complesse

Sebbene la pressofusione di zinco sia adatta per molte forme complesse, ci sono alcune limitazioni da considerare quando si valuta la sua idoneità per la produzione di parti complesse. La limitazione principale è la complessità della progettazione dello stampo e i costi ad essa associati. Lo stampo utilizzato nella pressofusione è generalmente realizzato in acciaio temprato, che può essere costoso da produrre, in particolare per parti con design complessi. La progettazione dello stampo deve essere pianificata attentamente per garantire che il metallo fuso scorra correttamente in tutte le parti dello stampo e che la parte possa essere facilmente rimossa dopo il raffreddamento.

Un'altra considerazione è la necessità di una progettazione precisa dello stampo per accogliere caratteristiche quali sottosquadri o fori. Sebbene lo spostamento di nuclei e diapositive possa contribuire a ottenere queste caratteristiche, la loro inclusione può aumentare la complessità e il costo dello stampo. Inoltre, quanto più complessa è la progettazione dello stampo, tanto più difficile diventa mantenere tolleranze strette e garantire la precisione delle parti finite. In alcuni casi, potrebbe essere necessario aggiungere ulteriori fasi di post-elaborazione, come la lavorazione meccanica o la lucidatura, per ottenere la finitura superficiale o la precisione dimensionale desiderate.

Inoltre, la pressofusione di zinco generalmente non è adatta per pezzi con cavità interne molto profonde o altamente complesse. Il flusso di zinco fuso può diventare difficile da controllare durante il riempimento di sezioni complesse e profonde dello stampo, il che potrebbe provocare riempimenti o vuoti incompleti all'interno della parte. In questi casi, metodi di produzione alternativi come lo stampaggio a iniezione o la fusione della plastica potrebbero essere più adatti, poiché possono adattarsi meglio a geometrie interne più complesse.

Considerazioni sui materiali per parti complesse

Anche il materiale utilizzato nella pressofusione di zinco gioca un ruolo cruciale nel determinare se è adatto alla produzione di forme complesse. Le leghe di zinco, come la zama, sono comunemente utilizzate nella pressofusione grazie alla loro eccellente colabilità, robustezza e resistenza alla corrosione. Queste leghe possono essere modellate in forme complesse con elevata precisione, rendendole ideali per la produzione di componenti complessi per varie applicazioni.

Tuttavia, le proprietà meccaniche delle leghe di zinco non sono così forti come quelle di altri metalli, come l’alluminio o l’acciaio. Sebbene le parti in pressofusione di zinco siano durevoli e resistenti alla corrosione, potrebbero non essere adatte per applicazioni che richiedono elevata robustezza o resistenza a condizioni estreme, come temperature elevate o carichi meccanici pesanti. Quando si progettano parti complesse, è essenziale considerare le proprietà del materiale per garantire che la parte finita soddisfi i requisiti prestazionali necessari. In alcuni casi, l'uso della pressofusione di zinco può essere limitato dalla necessità di materiali più resistenti, nel qual caso altri processi o materiali di fusione potrebbero essere più appropriati.

Flessibilità di progettazione nella pressofusione di zinco

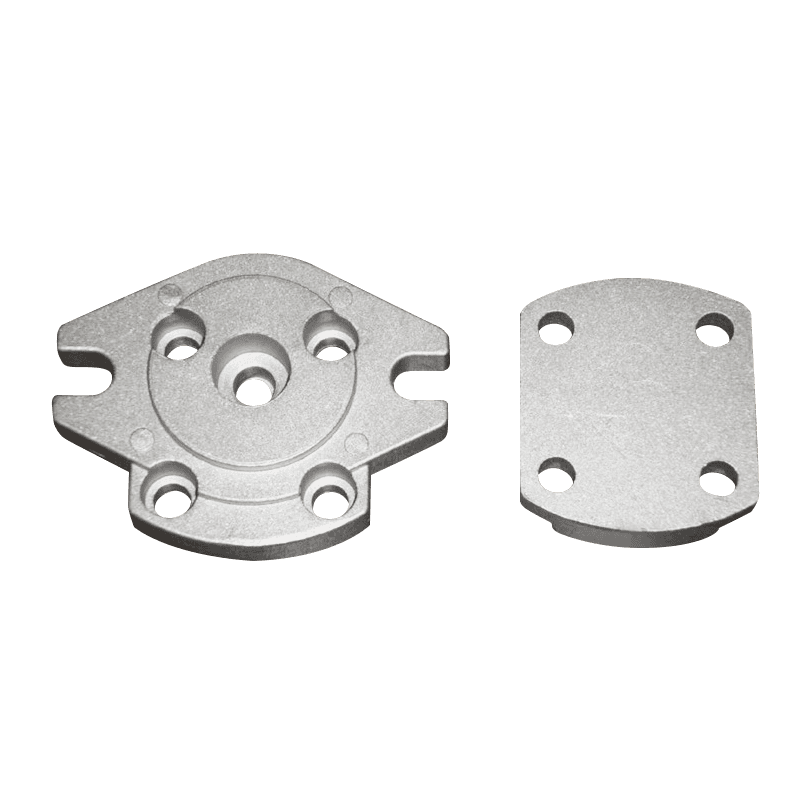

La pressofusione di zinco offre una notevole flessibilità di progettazione, motivo per cui è adatta alla produzione di parti con forme complesse. Il processo consente un elevato grado di precisione, rendendo possibile la creazione di parti con dettagli superficiali, trame e caratteristiche intricati che sarebbero difficili o richiederebbero molto tempo da ottenere con altri metodi di produzione. I progettisti possono incorporare geometrie complesse, come nervature, sporgenze e fori, nei loro progetti senza preoccuparsi di aumenti significativi dei tempi o dei costi di produzione.

La capacità di produrre parti con pareti sottili e tolleranze strette contribuisce inoltre alla flessibilità di progettazione della pressofusione di zinco. Le parti a parete sottile possono essere prodotte senza sacrificare resistenza o stabilità, rendendole ideali per applicazioni leggere dove spazio e peso sono un problema. Ciò è particolarmente importante in settori come quello automobilistico, dove la riduzione del peso dei componenti può migliorare l’efficienza del carburante e le prestazioni complessive.

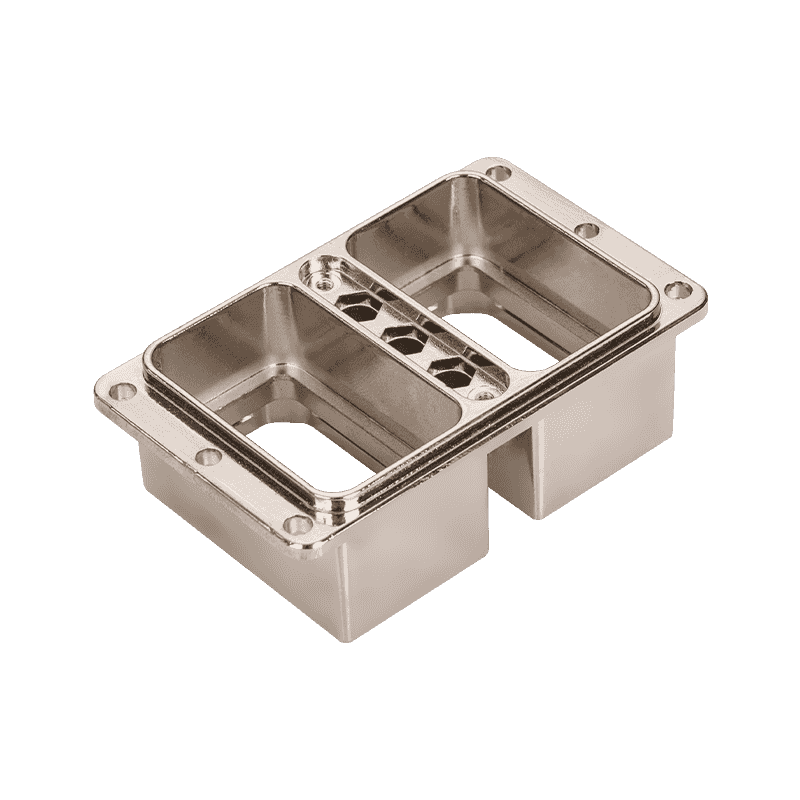

Inoltre, la pressofusione di zinco consente l'integrazione di molteplici funzionalità in un'unica parte. In molti casi, le parti che tradizionalmente richiederebbero più fasi di produzione o processi di assemblaggio possono essere create in un unico passaggio, riducendo i costi di produzione complessivi e i tempi di consegna. Questa flessibilità di progettazione è uno dei motivi per cui la pressofusione di zinco è ampiamente utilizzata per la produzione di parti complesse in settori quali quello automobilistico, elettronico e dei beni di consumo.

Post-elaborazione e finitura per parti complesse

Una volta completato il processo di pressofusione di zinco, è spesso necessario eseguire operazioni di post-elaborazione e finitura per ottenere la qualità superficiale, la precisione e le prestazioni desiderate del pezzo. Le tecniche di post-elaborazione comuni includono lavorazione meccanica, lucidatura, trattamenti superficiali e applicazioni di rivestimento. Questi processi sono particolarmente importanti per le parti con forme complesse, poiché possono aiutare a correggere eventuali imperfezioni o variazioni nella fusione che potrebbero essersi verificate durante il processo di produzione.

La lavorazione viene comunemente utilizzata per rimuovere qualsiasi materiale in eccesso, come bave o bave, dalla parte e per ottenere tolleranze più strette. Ciò è particolarmente importante per le parti con caratteristiche complesse o dettagli fini che richiedono dimensioni precise. È inoltre possibile applicare lucidatura e trattamenti superficiali, come verniciatura a polvere o placcatura, per migliorare l'aspetto e la resistenza alla corrosione della parte. Queste operazioni di finitura consentono una maggiore flessibilità progettuale, poiché le parti possono essere personalizzate per soddisfare esigenze estetiche e funzionali.

Applicazioni della pressofusione di zinco per parti complesse

Nonostante i suoi limiti, la pressofusione di zinco rimane una scelta popolare per la produzione di parti con forme complesse in vari settori. L'industria automobilistica, ad esempio, fa ampio uso della pressofusione di zinco per produrre componenti come unità abitative, staffe e connettori, che richiedono sia resistenza che caratteristiche di progettazione complesse. I produttori di elettronica si affidano alla pressofusione di zinco anche per creare parti come dissipatori di calore, involucri e connettori elettrici, che spesso richiedono geometrie complesse e alta precisione.

Nel settore dei beni di consumo, la pressofusione di zinco viene utilizzata per produrre componenti come ferramenta per porte, articoli decorativi e parti di elettrodomestici. La capacità di creare forme complesse a un costo relativamente basso rende la pressofusione di zinco la scelta ideale per queste applicazioni, dove sia l'estetica che la funzionalità sono importanti. Nel complesso, la capacità della pressofusione di zinco di produrre parti di alta qualità con forme complesse a un prezzo competitivo lo rende adatto a un'ampia gamma di settori.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.