I ricambi auto pressofusi in lega di alluminio possono sostituire i tradizionali componenti in acciaio per ridurre il peso?

08-01-2026Introduzione alla pressofusione di leghe di alluminio nelle applicazioni automobilistiche

La pressofusione delle leghe di alluminio è diventata un processo produttivo ampiamente utilizzato nell'industria automobilistica grazie alla sua capacità di produrre forme complesse con elevata precisione dimensionale. Il settore automobilistico è sempre più concentrato sulla riduzione del peso dei veicoli per migliorare l’efficienza del carburante, ridurre le emissioni e migliorare le prestazioni complessive. La sostituzione dei tradizionali componenti in acciaio con parti pressofuse in lega di alluminio è vista come una strategia praticabile per raggiungere questi obiettivi, data la minore densità dell'alluminio e le adeguate proprietà meccaniche per molte applicazioni.

Proprietà dei materiali delle leghe di alluminio

Le leghe di alluminio offrono una combinazione di leggerezza, resistenza alla corrosione e ragionevole resistenza meccanica, che le rendono adatte per una varietà di componenti automobilistici. La densità delle leghe di alluminio è circa un terzo di quella dell'acciaio, il che può ridurre significativamente il peso dei componenti se utilizzati al posto dell'acciaio. L'alluminio presenta anche una buona conduttività termica ed elettrica, che può essere vantaggiosa per componenti di motori, scambiatori di calore e alloggiamenti elettronici. La scelta della lega, come le varianti Al-Si-Cu o Al-Mg-Si, influisce sulla resistenza alla trazione, all'allungamento e alla resistenza alla fatica e queste proprietà determinano quali componenti in acciaio possono essere efficacemente sostituiti.

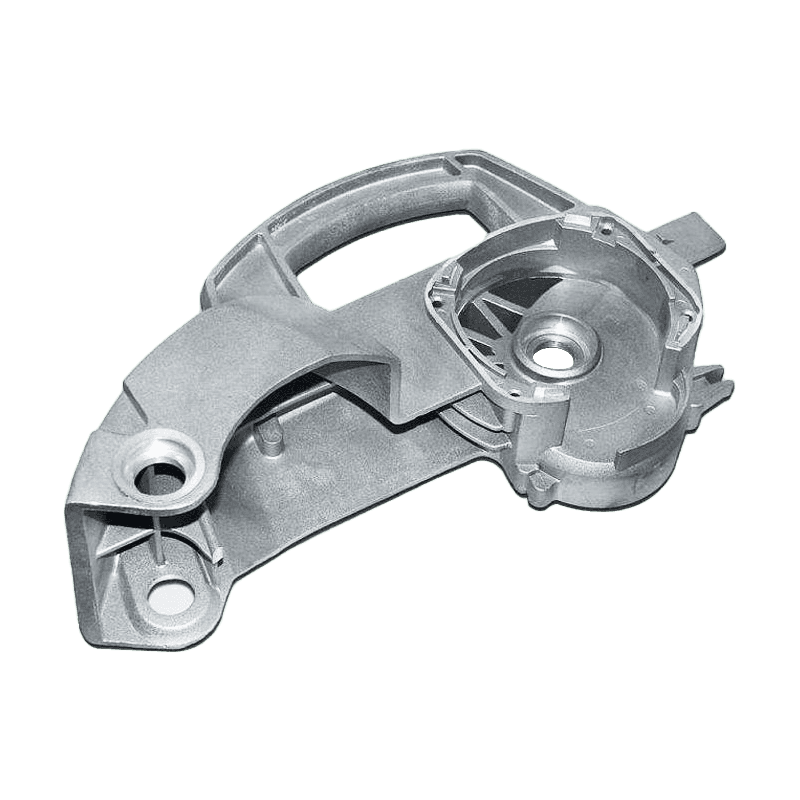

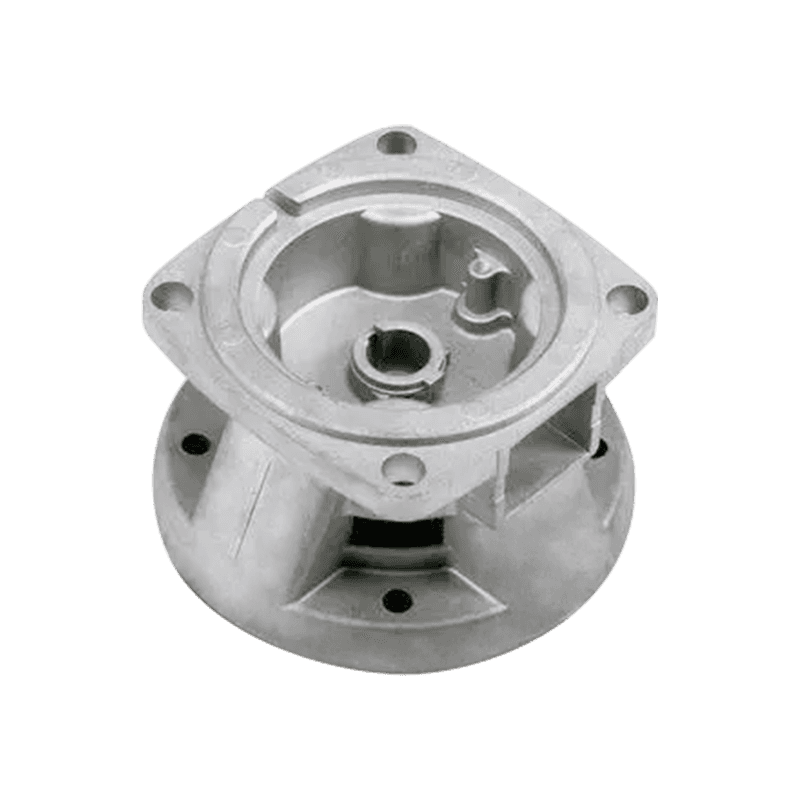

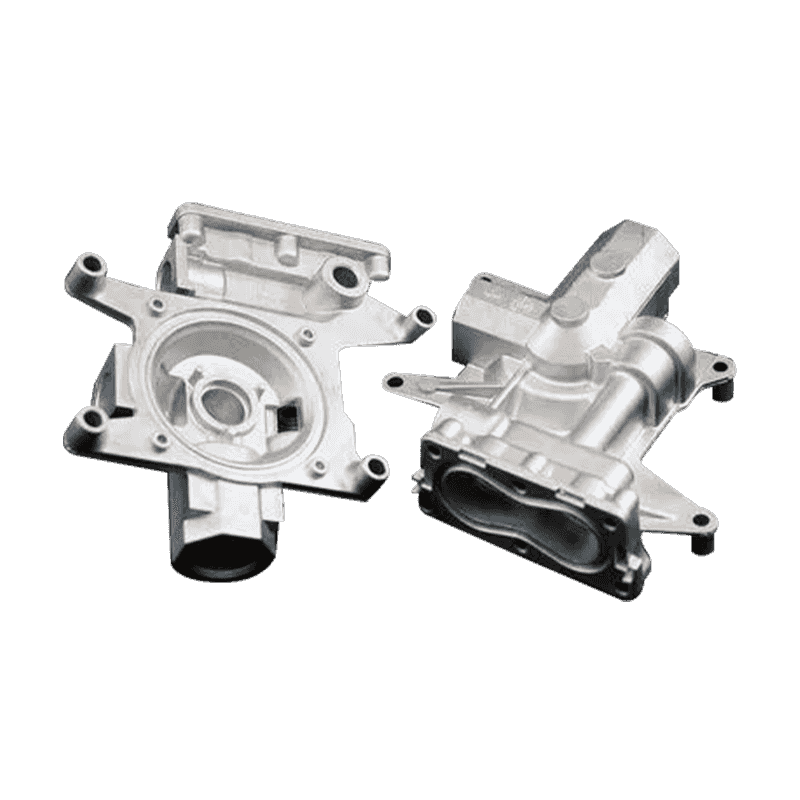

Processo di pressofusione e sua influenza sulle prestazioni dei componenti

Il processo di pressofusione prevede l'iniezione di una lega di alluminio fusa in uno stampo di acciaio ad alta pressione. Questo processo consente la creazione di geometrie complesse che sono spesso difficili o costose da ottenere con lo stampaggio o la lavorazione dell'acciaio. La pressofusione può anche integrare più caratteristiche funzionali in un singolo componente, come punti di montaggio, nervature e canali interni. La rapida solidificazione della lega di alluminio durante la pressofusione si traduce in una microstruttura fine che contribuisce alla resistenza meccanica, mentre un attento controllo del processo riduce la porosità e migliora la stabilità dimensionale.

Potenziale di riduzione del peso

Sostituzione di parti in acciaio con alluminio lega pressofusa componenti offre sostanziali opportunità di riduzione del peso. Un tipico componente in acciaio può essere sostituito con uno in alluminio che pesa circa il 40–60% in meno, a seconda dei requisiti di progettazione e delle condizioni di carico. Questa riduzione del peso migliora il risparmio di carburante e l’autonomia dei veicoli elettrici, riducendo al contempo la massa complessiva del veicolo. Inoltre, i componenti più leggeri possono ridurre i carichi sulle sospensioni e sui freni, contribuendo a migliorare la manovrabilità e le prestazioni.

Confronto della resistenza meccanica con l'acciaio

Sebbene le leghe di alluminio abbiano una densità inferiore rispetto all’acciaio, la loro resistenza meccanica può essere sufficiente per molte applicazioni automobilistiche. La resistenza alla trazione delle leghe di alluminio pressofuso può variare da 200 a 400 MPa, che è inferiore a quella della maggior parte degli acciai strutturali ma adeguata per parti portanti non critiche come alloggiamenti del motore, scatole di trasmissione, staffe e alloggiamenti. Le modifiche progettuali, come l'aumento dello spessore delle pareti o le nervature rinforzate, possono compensare le differenze di resistenza. Nelle applicazioni critiche, le strutture ibride che combinano alluminio con acciaio o altri rinforzi possono raggiungere le prestazioni richieste pur mantenendo un risparmio di peso.

| Proprietà | Lega di alluminio pressofuso | Acciaio |

|---|---|---|

| Densità (g/cm³) | 2.7 | 7.8 |

| Resistenza alla trazione (MPa) | 200–400 | 400–600 |

| Resistenza alla corrosione | Alto | Moderato, richiede rivestimento |

| Flessibilità produttiva | Geometrie complesse, funzionalità integrate | Limitato mediante stampaggio o lavorazione |

Vantaggi della resistenza alla corrosione

Le leghe di alluminio formano uno strato di ossido naturale che fornisce resistenza alla corrosione, mentre i componenti in acciaio spesso richiedono rivestimenti, vernici o zincatura per ottenere una protezione comparabile. Questa caratteristica è particolarmente vantaggiosa nelle aree esposte all'umidità, al sale stradale o agli agenti chimici. Il ridotto rischio di corrosione contribuisce a prolungare la durata utile e ridurre i requisiti di manutenzione per i componenti in alluminio pressofuso.

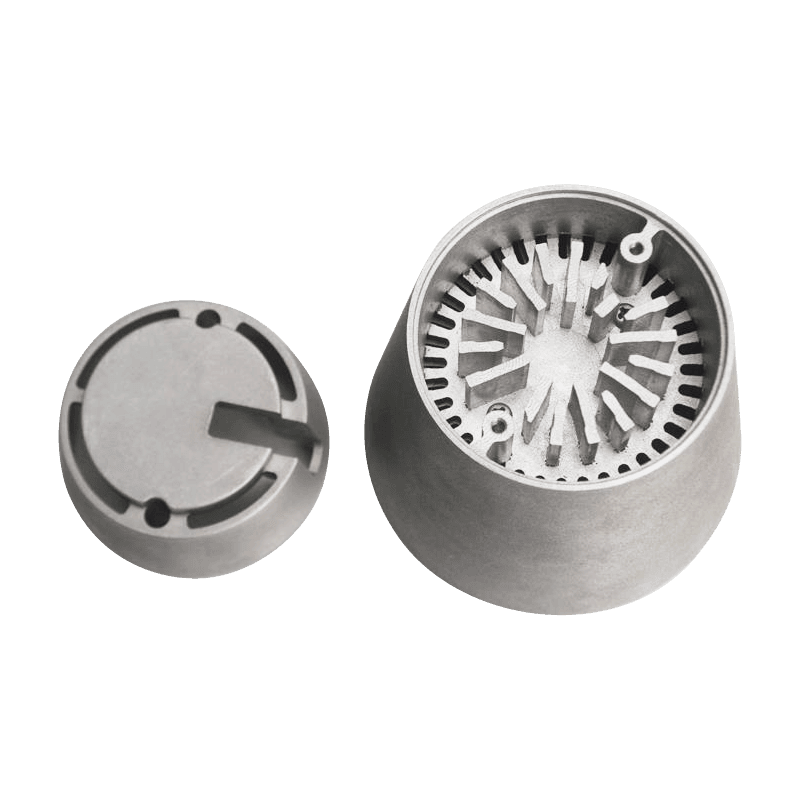

Conduttività termica e gestione del calore

Le leghe di alluminio possiedono una conduttività termica più elevata rispetto all’acciaio, il che può essere vantaggioso per i componenti del motore e della trasmissione, gli scambiatori di calore e gli alloggiamenti delle batterie nei veicoli elettrici. Una migliore dissipazione del calore aiuta a mantenere temperature operative stabili, migliora le prestazioni dei componenti e può consentire progetti più compatti. Le proprietà termiche devono essere considerate nella fase di progettazione per bilanciare i requisiti di resistenza e gestione del calore.

Considerazioni sull'efficienza della produzione e sui costi

La pressofusione delle leghe di alluminio consente una produzione in grandi volumi con una qualità costante. Gli stampi possono essere riutilizzati per migliaia di cicli e l'integrazione di molteplici funzionalità riduce la necessità di assemblaggio e saldatura. Sebbene il costo iniziale degli utensili sia più elevato rispetto al tradizionale stampaggio dell’acciaio, l’efficienza produttiva a lungo termine e il risparmio di materiale possono compensare queste spese. Inoltre, il peso ridotto contribuisce indirettamente a ridurre il consumo di carburante e i costi operativi.

Adattamenti progettuali per la sostituzione dell'alluminio

Il passaggio dalle parti in acciaio a quelle pressofuse in alluminio spesso richiede la riprogettazione del componente per tenere conto delle differenze in termini di resistenza, rigidità e comportamento a fatica. Gli ingegneri possono aumentare le aree della sezione trasversale, aggiungere nervature di rinforzo o regolare le posizioni dei giunti per mantenere l'integrità strutturale. L'analisi degli elementi finiti e la modellazione computazionale sono comunemente utilizzate per prevedere il comportamento meccanico e garantire che i componenti in alluminio soddisfino gli standard di sicurezza e prestazioni.

Applicazioni nei componenti automobilistici

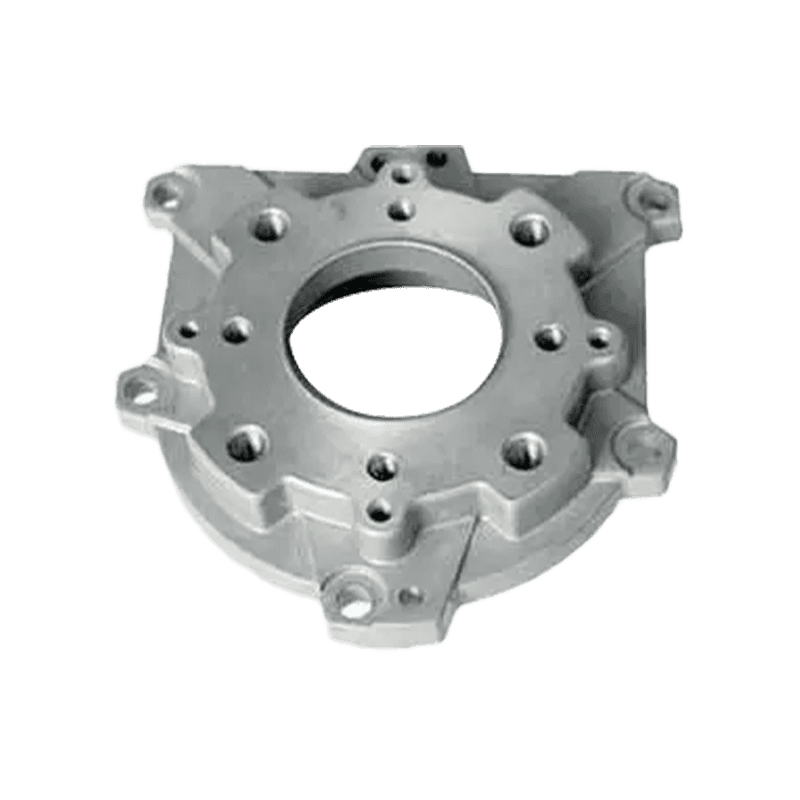

Le parti pressofuse in alluminio sono ampiamente utilizzate in varie aree dei veicoli moderni. Blocchi motore, alloggiamenti della trasmissione, staffe di sospensione, fusi a snodo e involucri delle batterie sono esempi comuni. La sostituzione dei componenti in acciaio in queste applicazioni può ottenere una significativa riduzione del peso senza compromettere la funzionalità. Alcuni veicoli utilizzano anche design con materiali misti, combinando parti in alluminio pressofuso con rinforzi in acciaio dove è necessaria una maggiore resistenza.

Considerazioni ambientali ed energetiche

La riduzione del peso del veicolo con componenti pressofusi in alluminio contribuisce a ridurre il consumo di carburante nei veicoli a combustione interna e ad aumentare l’autonomia nei veicoli elettrici. Inoltre, l’alluminio può essere riciclato in modo efficace, il che è in linea con gli obiettivi di sostenibilità. L'impatto ambientale della produzione viene mitigato quando viene utilizzato l'alluminio riciclato e il peso ridotto del veicolo riduce le emissioni durante la vita operativa del veicolo.

Limitazioni e sfide

Sebbene le parti pressofuse in lega di alluminio offrano un risparmio di peso, esistono limitazioni nelle applicazioni ad alto stress in cui può essere necessaria una maggiore resistenza dell'acciaio. La resistenza alla fatica e le prestazioni agli urti possono essere inferiori per l'alluminio, richiedendo un'attenta progettazione e selezione dei materiali. I metodi di giunzione, come la saldatura o la bullonatura, devono tenere conto anche delle differenze di dilatazione termica e corrosione galvanica se combinati con componenti in acciaio. Strategie di progettazione e ingegneria adeguate sono fondamentali per superare queste sfide.

Tendenze future nei componenti automobilistici in alluminio pressofuso

I progressi nella tecnologia della pressofusione, compresa la pressofusione ad alta pressione e le fusioni su larga scala o integrate, continuano ad espandere le potenziali applicazioni delle leghe di alluminio. Leghe migliorate, tecnologie di stampaggio migliorate e metodi di progettazione assistita da computer consentono di sostituire più parti strutturali con l'alluminio mantenendo gli standard di sicurezza e prestazioni. Si prevede che l’industria automobilistica adotti sempre più componenti pressofusi in alluminio come parte di più ampie strategie di alleggerimento, in particolare per i veicoli elettrici e ibridi.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.