In che modo la pressofusione dei veicoli elettrici influisce sulla resistenza meccanica dei componenti dei veicoli elettrici?

01-01-2026Background della pressofusione nella produzione di veicoli elettrici

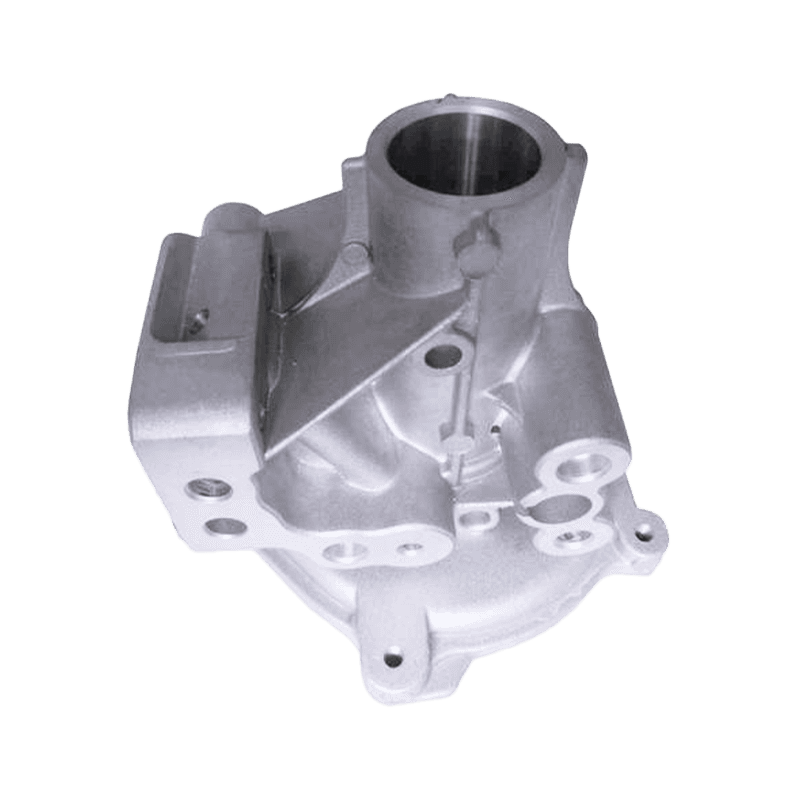

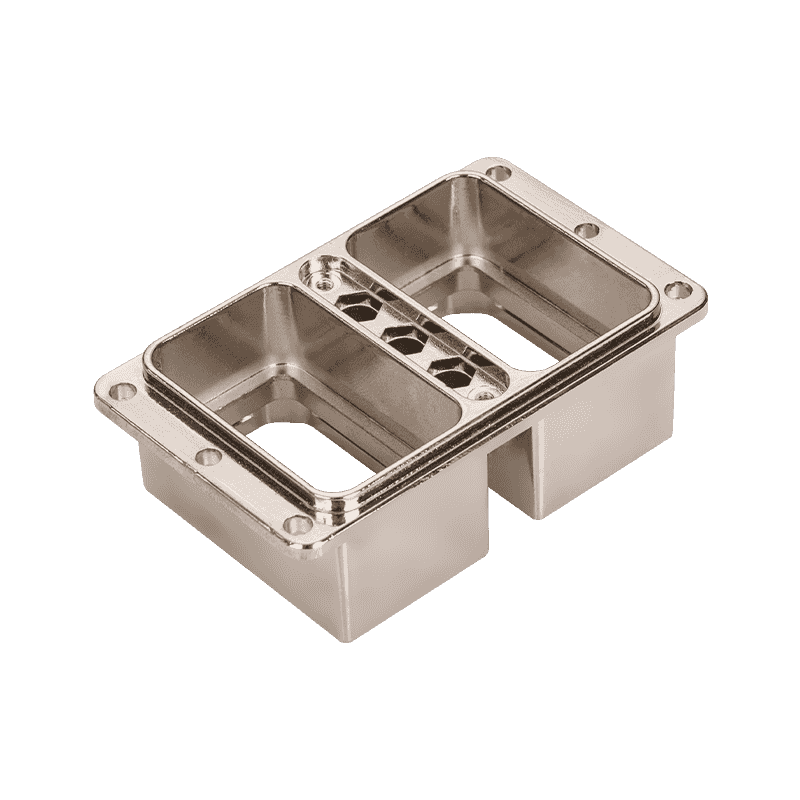

Lo sviluppo dei veicoli elettrici ha accelerato l’adozione di processi produttivi avanzati, tra i quali la pressofusione gioca un ruolo centrale. La pressofusione consente la formazione di componenti metallici complessi con geometria controllata e struttura interna relativamente coerente. Nei veicoli elettrici, questo processo è ampiamente utilizzato per alloggiamenti di motori, involucri di inverter, involucri di batterie e parti strutturali che devono bilanciare peso, resistenza e precisione dimensionale. Capire come pressofusione di veicoli elettrici influenza la resistenza meccanica è essenziale per valutare l'affidabilità e le prestazioni a lungo termine di questi componenti.

Principi di base della pressofusione di veicoli elettrici

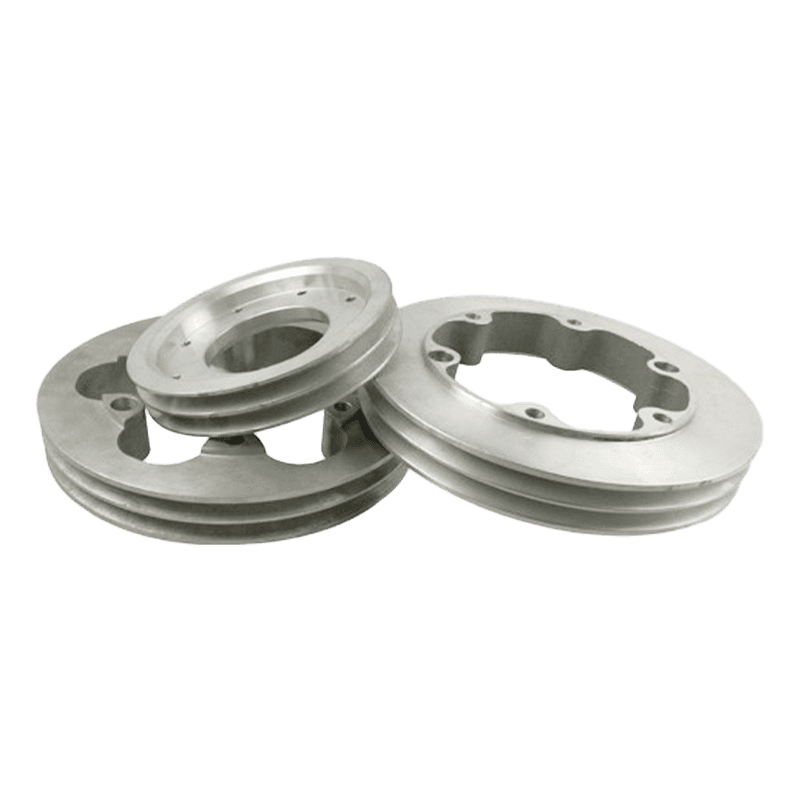

La pressofusione prevede l'iniezione di metallo fuso, comunemente leghe di alluminio o magnesio, in uno stampo di acciaio ad alta pressione. Il metallo riempie rapidamente la cavità e si solidifica, assumendo la forma precisa dello stampo. Per i componenti dei veicoli elettrici, questo metodo consente uno stretto controllo sullo spessore delle pareti e sulle nervature strutturali, che influiscono direttamente sulla capacità di carico. Il rapido processo di solidificazione influenza anche la struttura dei grani, che è un fattore chiave nel determinare la resistenza meccanica.

Selezione del materiale e sua influenza sulla resistenza meccanica

La scelta della lega ha un impatto diretto sul modo in cui la pressofusione influisce sulla resistenza meccanica. Le leghe di alluminio sono comunemente utilizzate per il loro equilibrio tra resistenza, peso e conduttività termica. Le leghe di magnesio possono essere selezionate per un'ulteriore riduzione del peso, ma spesso richiedono un'attenta progettazione per soddisfare i requisiti di resistenza. La composizione della lega determina la resistenza alla trazione, il comportamento allo snervamento e la resistenza alla deformazione sotto carico. Nelle applicazioni per veicoli elettrici, il processo di pressofusione deve essere abbinato a leghe adeguate per garantire che i componenti possano resistere alle sollecitazioni operative.

Formazione della struttura del grano durante la pressofusione

Il raffreddamento rapido durante la pressofusione porta alla formazione di microstrutture a grana fine vicino alla superficie dello stampo, mentre verso l'interno si possono formare grane leggermente più grossolane. I grani fini generalmente contribuiscono a una maggiore resistenza allo snervamento e a una migliore resistenza all’innesco di cricche. Questo gradiente nella struttura dei grani influenza il modo in cui i componenti dei veicoli elettrici rispondono ai carichi meccanici, soprattutto in condizioni di vibrazioni e cicli termici. Il raffreddamento controllato e la progettazione ottimizzata dello stampo aiutano a gestire queste caratteristiche microstrutturali.

Impatto della porosità sulle prestazioni meccaniche

La porosità è un problema comune nei componenti pressofusi e può influenzare la resistenza meccanica se non adeguatamente controllata. L'intrappolamento o il ritiro del gas durante la solidificazione può creare vuoti all'interno del materiale. Nei componenti dei veicoli elettrici, un’eccessiva porosità può ridurre la capacità portante e la resistenza alla fatica. L'ottimizzazione del processo, inclusa la pressofusione assistita sotto vuoto e il controllo preciso dei parametri di iniezione, aiuta a ridurre al minimo la porosità e supporta un comportamento meccanico più coerente.

Effetto dello spessore delle pareti e della progettazione strutturale

La pressofusione consente ai progettisti di variare lo spessore delle pareti e di integrare elementi di rinforzo come nervature e bugne. Queste scelte progettuali influiscono direttamente sulla resistenza meccanica distribuendo i carichi in modo più uniforme sul componente. Nelle strutture dei veicoli elettrici, l’uso strategico di sezioni più spesse nelle aree ad alto stress migliora la rigidità, mentre le pareti più sottili riducono il peso complessivo. La capacità di integrare queste caratteristiche in un unico getto migliora l'efficienza strutturale rispetto agli assemblaggi costituiti da più parti.

Lo stress residuo e la sua influenza sulla forza

Le tensioni residue possono svilupparsi durante le fasi di raffreddamento rapido e solidificazione della pressofusione. Queste sollecitazioni interne possono influenzare il comportamento dei componenti sotto carico meccanico, soprattutto durante l'uso a lungo termine. Nelle applicazioni per veicoli elettrici, la gestione delle sollecitazioni residue è importante perché i componenti sono spesso soggetti a ripetute dilatazioni e contrazioni termiche. I trattamenti post-fusione, come i processi di distensione, possono aiutare a ridurre i livelli di stress interni e a stabilizzare le proprietà meccaniche.

Confronto con altri metodi di produzione

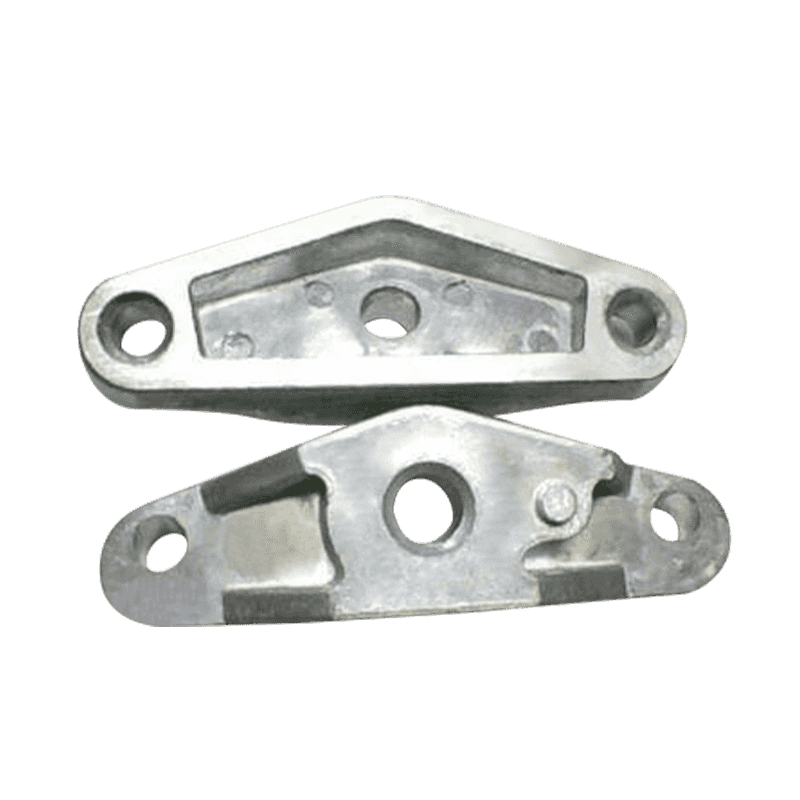

Rispetto alla lavorazione da billette piene o alla saldatura di più parti insieme, la pressofusione offre caratteristiche meccaniche diverse. Le parti lavorate possono avere una struttura interna più uniforme ma spesso comportano maggiori sprechi di materiale e tempi di produzione più lunghi. Gli assemblaggi saldati introducono giunti che possono diventare punti di concentrazione delle sollecitazioni. La pressofusione fornisce strutture integrate con meno giunti, che possono migliorare la distribuzione del carico e ridurre potenziali punti di guasto nei componenti dei veicoli elettrici.

| Metodo di produzione | Continuità strutturale | Considerazione tipica sulla forza |

|---|---|---|

| Pressofusione | Alta integrazione, meno giunti | Resistenza influenzata dal controllo della porosità |

| Lavorazione | Unico materiale solido | Coerente ma ad alta intensità di materiale |

| Assemblaggio saldato | Parti multiple unite | La resistenza è influenzata dalla qualità della saldatura |

Comportamento alla fatica dei componenti pressofusi di veicoli elettrici

I componenti dei veicoli elettrici sono spesso soggetti a carichi ciclici dovuti alle vibrazioni della strada, al funzionamento della trasmissione e agli sbalzi termici. La resistenza alla fatica è quindi una considerazione critica. La pressofusione può supportare prestazioni di fatica accettabili quando i parametri di processo sono attentamente controllati per limitare i difetti. Le finiture superficiali lisce e la struttura interna uniforme riducono la concentrazione delle sollecitazioni, contribuendo a prolungare la durata a fatica in condizioni di carico ripetute.

Effetti termici sulla resistenza meccanica

I componenti dei veicoli elettrici operano in ambienti in cui gli sbalzi di temperatura sono frequenti, in particolare vicino a pacchi batteria e dispositivi elettronici di potenza. Le leghe di alluminio pressofuso mantengono proprietà meccaniche stabili in un intervallo di temperature operative, sebbene la resistenza possa diminuire leggermente a temperature elevate. Il processo di pressofusione consente un controllo preciso della geometria dei componenti, il che aiuta a gestire l'espansione termica e riduce il rischio di deformazione o fessurazione.

Ruolo del trattamento termico dopo la pressofusione

Talvolta viene applicato il trattamento termico post-fusione per migliorare la resistenza meccanica e la stabilità dimensionale. Il trattamento termico può modificare la microstruttura sciogliendo alcune fasi e promuovendo una distribuzione dei grani più uniforme. Nelle applicazioni dei veicoli elettrici, i componenti pressofusi trattati termicamente possono offrire una migliore resistenza allo snervamento e una migliore resistenza alla deformazione, a condizione che vengano mantenute le tolleranze dimensionali.

Influenza della progettazione dello stampo sulla distribuzione della resistenza

La progettazione dello stampo gioca un ruolo significativo nel determinare il modo in cui il metallo scorre e si solidifica all'interno della cavità. Il corretto posizionamento del punto di iniezione e i percorsi del flusso riducono la turbolenza e favoriscono un riempimento uniforme. Ciò porta a una struttura interna e una resistenza meccanica più coerenti in tutto il componente. Nella pressofusione dei veicoli elettrici, vengono spesso utilizzati strumenti avanzati di simulazione dello stampo per prevedere potenziali punti deboli e adattare di conseguenza i progetti.

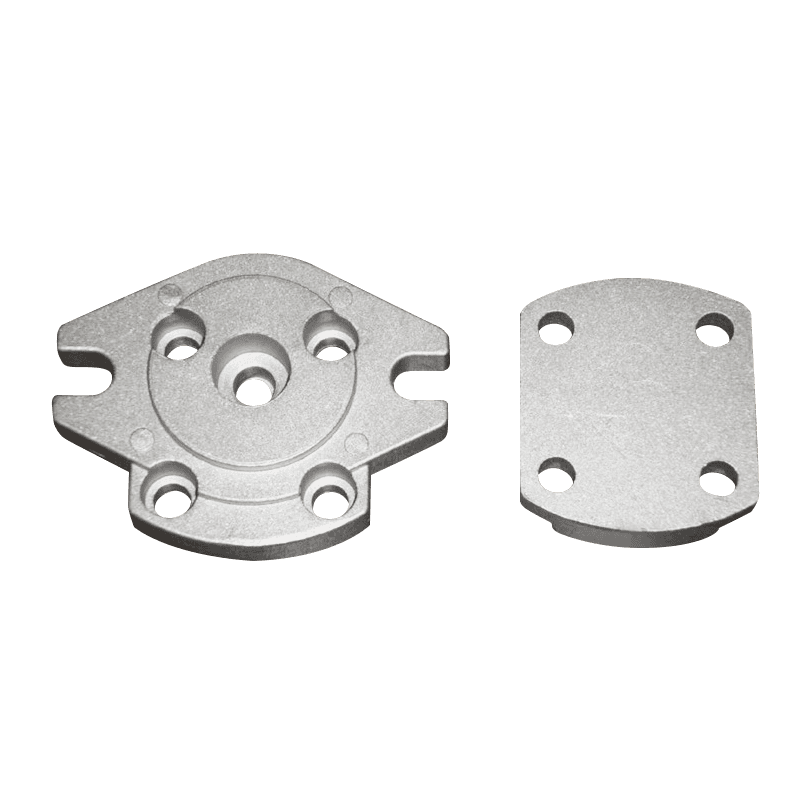

Precisione dimensionale e trasferimento del carico

La pressofusione offre un'elevata precisione dimensionale, che supporta il corretto adattamento e il trasferimento del carico tra i componenti collegati. Quando le parti del veicolo elettrico si incastrano perfettamente, i carichi meccanici vengono distribuiti come previsto anziché concentrati su interfacce disallineate. Ciò contribuisce indirettamente alla resistenza meccanica complessiva riducendo lo stress localizzato che potrebbe altrimenti portare a guasti prematuri.

Integrazione di più funzioni in singole fusioni

Un vantaggio della pressofusione nei veicoli elettrici è la capacità di integrare più caratteristiche funzionali in un unico componente. Punti di montaggio, canali di raffreddamento e rinforzi strutturali possono essere gettati contemporaneamente. Questa integrazione riduce la necessità di elementi di fissaggio aggiuntivi o giunti saldati, che possono diventare fonti di debolezza. Di conseguenza, la resistenza meccanica complessiva e la consistenza strutturale risultano migliorate.

Misure di controllo della qualità e coerenza della forza

Mantenere una resistenza meccanica costante su grandi volumi di produzione richiede un rigoroso controllo di qualità. Per rilevare difetti interni vengono utilizzati metodi di test non distruttivi come l'ispezione a raggi X e i test a ultrasuoni. Il monitoraggio del processo garantisce che la pressione di iniezione, la temperatura e la velocità di raffreddamento rimangano entro gli intervalli specificati. Queste misure aiutano a garantire che i componenti pressofusi dei veicoli elettrici soddisfino costantemente le aspettative di resistenza meccanica.

| Metodo di controllo della qualità | Scopo principale | Impatto sulla forza |

|---|---|---|

| Ispezione a raggi X | Rilevare la porosità interna | Riduce il rischio di zone deboli nascoste |

| Monitoraggio del processo | Stabilizzare i parametri di fusione | Migliora la consistenza |

| Controllo dimensionale | Verificare l'accuratezza geometrica | Supporta la corretta distribuzione del carico |

Prestazioni strutturali in caso di carichi d'urto e di impatto

I requisiti di sicurezza dei veicoli elettrici includono la resistenza agli urti e ai carichi di collisione. I componenti strutturali pressofusi possono essere progettati per assorbire e ridistribuire l'energia durante le collisioni. La resistenza meccanica ottenuta attraverso la pressofusione controllata consente a questi componenti di deformarsi in modi prevedibili, supportando le strategie di gestione energetica nelle strutture dei veicoli. La corretta selezione della lega e la progettazione strutturale sono fondamentali per raggiungere questo equilibrio.

Stabilità meccanica a lungo termine in servizio

Nel corso della vita utile di un veicolo elettrico, i componenti sono esposti a stress meccanici, vibrazioni e fattori ambientali. I componenti pressofusi adeguatamente progettati e realizzati tendono a mantenere proprietà meccaniche stabili nel tempo. La microstruttura coerente e i livelli di difetti controllati contribuiscono a prestazioni prevedibili, riducendo la probabilità di un degrado inaspettato della resistenza durante l'uso prolungato.

Tendenze future nella pressofusione di veicoli elettrici e ottimizzazione della resistenza

I progressi nella pressofusione su larga scala, a volte definita fusione integrata o mega, stanno influenzando il modo in cui viene gestita la resistenza meccanica nei veicoli elettrici. Le fusioni monopezzo più grandi riducono il numero di parti e i giunti, il che può migliorare la continuità strutturale. Si prevede che il continuo sviluppo della tecnologia delle leghe, degli strumenti di simulazione e del controllo dei processi perfezionerà ulteriormente il rapporto tra pressofusione e resistenza meccanica nei futuri progetti di veicoli elettrici.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.