Quali sono il trattamento superficiale e l'aspetto della pressofusione di alluminio?

25-12-2025Introduzione alla pressofusione dell'alluminio

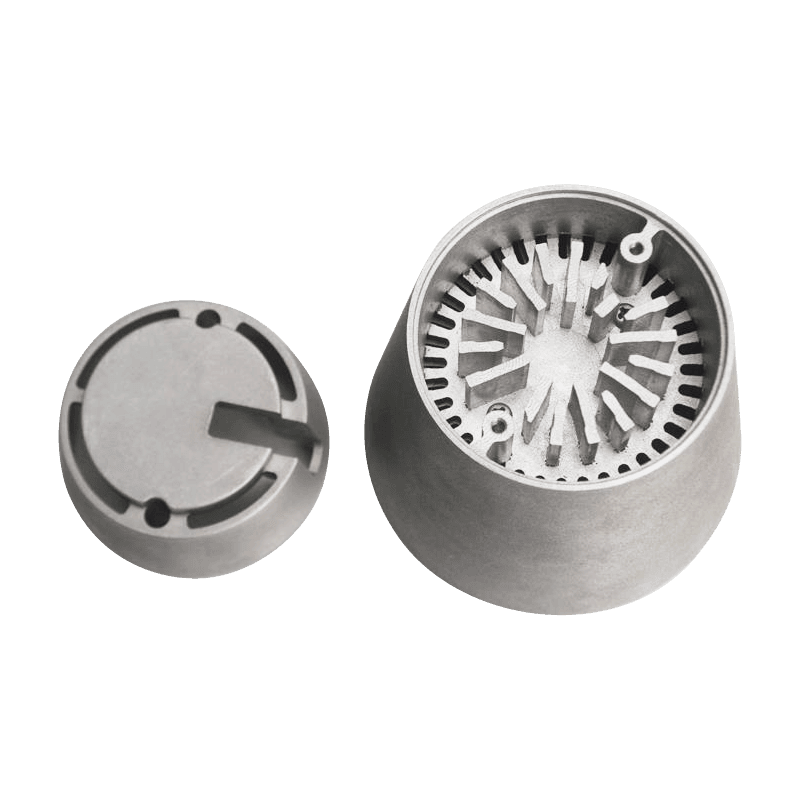

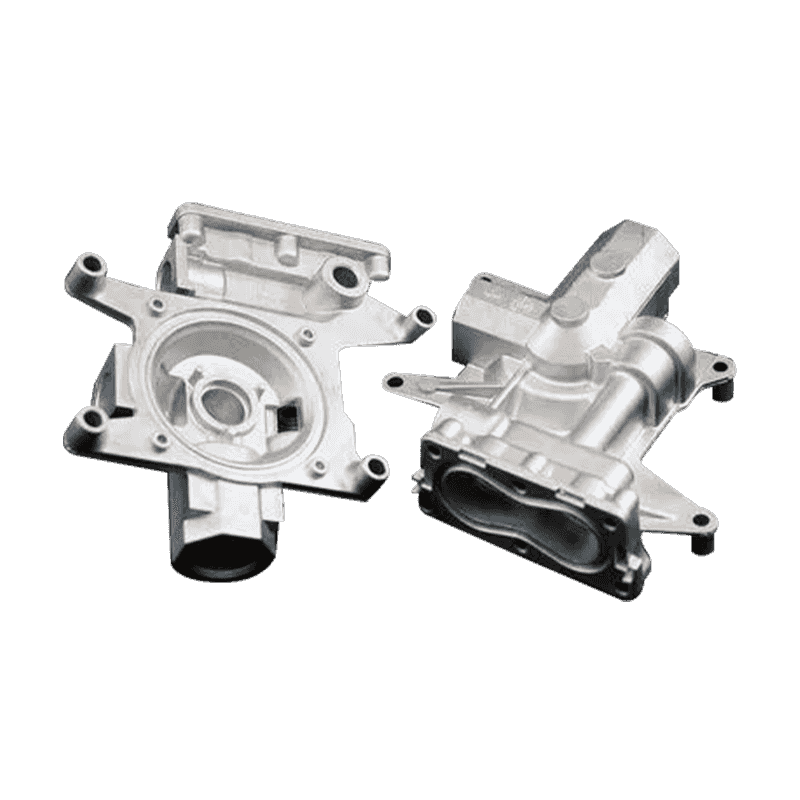

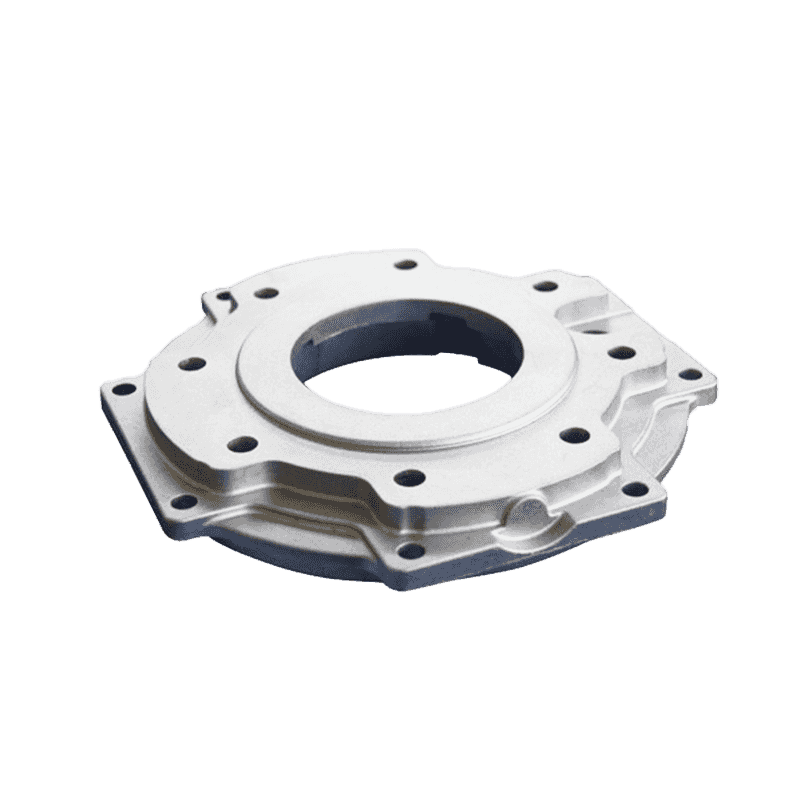

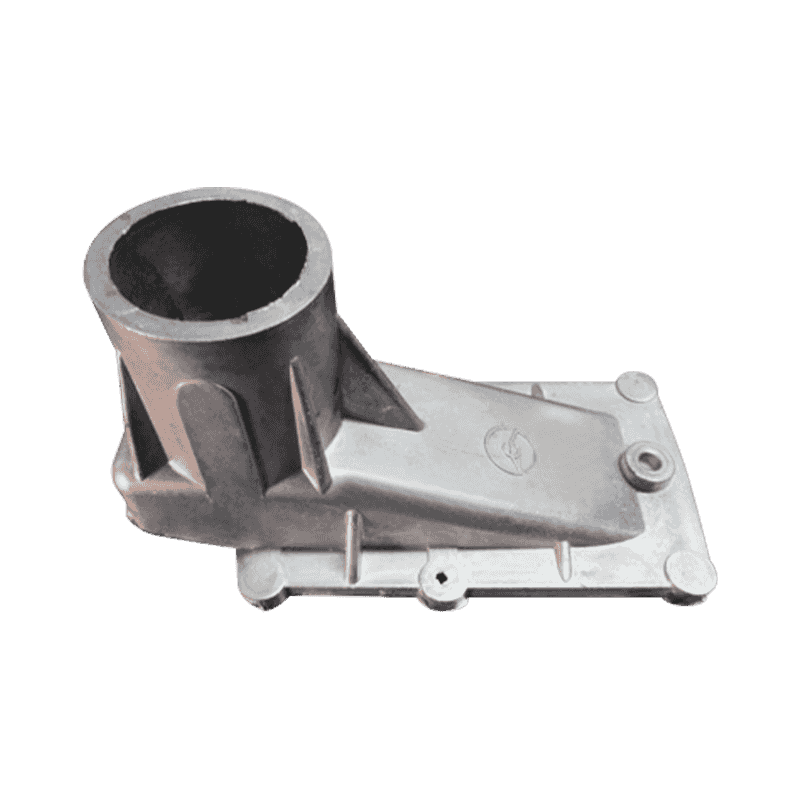

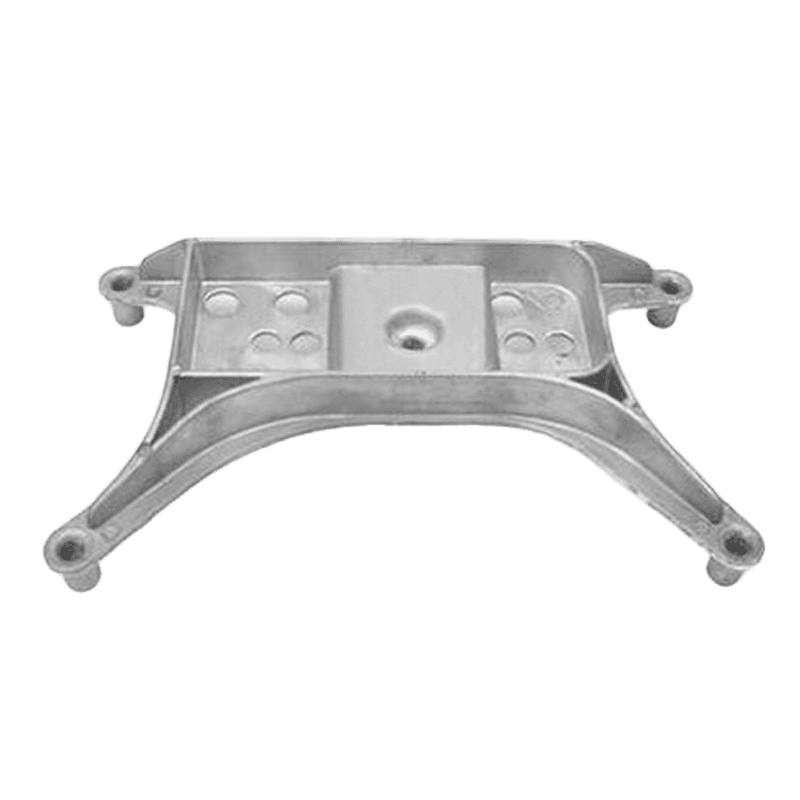

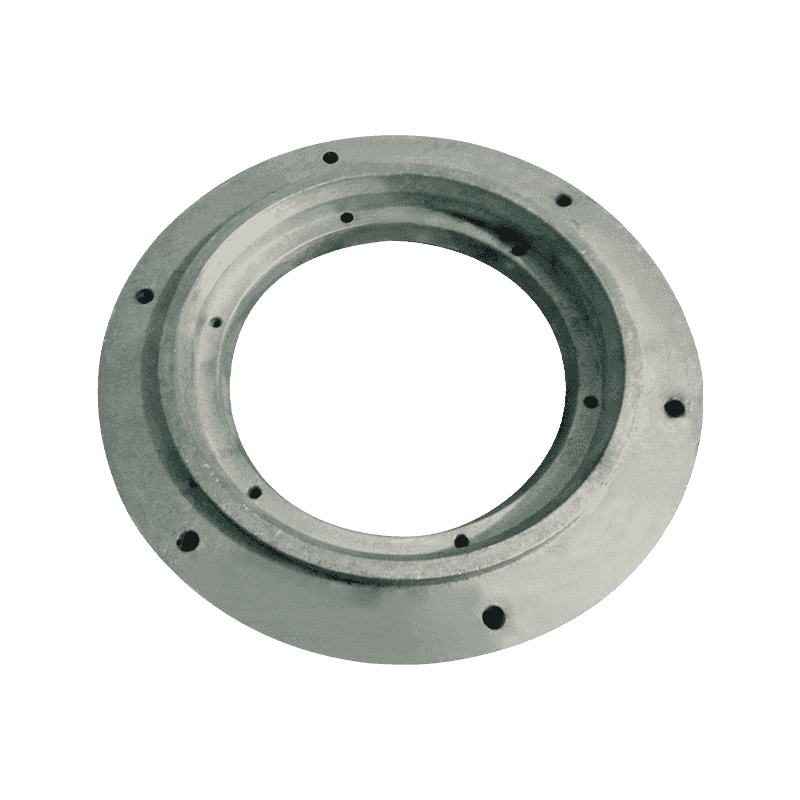

La pressofusione dell'alluminio è un processo di produzione ampiamente utilizzato che prevede l'iniezione di alluminio fuso in uno stampo per creare forme precise e complesse. Questo processo è particolarmente apprezzato per la sua capacità di produrre parti con tolleranze strette, elevata durata ed eccellenti finiture superficiali. I componenti pressofusi in alluminio sono utilizzati in molti settori, come quello automobilistico, elettronico e aerospaziale, grazie alla loro resistenza, leggerezza e versatilità. Il trattamento superficiale e l'aspetto dei prodotti pressofusi in alluminio svolgono un ruolo significativo sia nella loro funzionalità che nell'estetica, influenzando le prestazioni, la resistenza alla corrosione e la qualità complessiva del pezzo finito.

L'importanza del trattamento superficiale nella pressofusione dell'alluminio

Il trattamento superficiale è una parte essenziale del pressofusione di alluminio processo perché migliora l'aspetto, la resistenza alla corrosione e la durata del prodotto finale. L'alluminio, nella sua forma grezza, è soggetto a corrosione, in particolare se esposto all'umidità e ad altri fattori ambientali. Applicando trattamenti superficiali, i produttori possono aumentare la durata dei componenti pressofusi in alluminio e migliorarne l'aspetto estetico. I trattamenti superficiali servono anche a scopi funzionali, come migliorare la resistenza all'usura e migliorare la capacità del componente di resistere a condizioni operative difficili.

È possibile utilizzare vari metodi di trattamento superficiale a seconda dell'applicazione e delle caratteristiche desiderate del pezzo finale. Questi trattamenti possono variare da processi semplici come la lucidatura a procedure più complesse come l'anodizzazione e la verniciatura a polvere. Il trattamento superficiale non solo protegge la fusione di alluminio dai fattori ambientali, ma ne migliora anche le proprietà meccaniche, rendendola adatta per applicazioni impegnative come parti di motori, involucri elettrici e componenti strutturali.

Trattamenti superficiali comuni per pressofusioni di alluminio

I pezzi pressofusi in alluminio possono subire diversi tipi di trattamenti superficiali per migliorarne la resistenza alla corrosione, la robustezza e l'aspetto. La scelta del trattamento dipende dalle esigenze specifiche del pezzo e dell'ambiente in cui verrà utilizzato. Alcuni dei trattamenti superficiali più comuni per le pressofusioni di alluminio includono anodizzazione, verniciatura a polvere, rivestimento di conversione cromata e verniciatura.

Anodizzazione di pressofusioni di alluminio

L'anodizzazione è uno dei trattamenti superficiali più diffusi ed efficaci per le pressofusioni di alluminio. Questo processo elettrochimico prevede la creazione di uno spesso strato di ossido sulla superficie dell'alluminio. Lo strato anodizzato è molto più duro e durevole dell'alluminio di base e fornisce un'eccellente protezione contro la corrosione e l'usura. L'anodizzazione migliora anche l'aspetto dell'alluminio conferendogli una finitura uniforme, opaca o lucida, a seconda del processo specifico utilizzato.

Lo strato anodizzato è poroso, il che consente un facile assorbimento dei coloranti. Ciò rende l'anodizzazione un'ottima scelta per le parti che richiedono una finitura colorata. Il processo è rispettoso dell'ambiente perché utilizza soluzioni a base acqua e non genera emissioni nocive. Le parti in alluminio anodizzato sono spesso utilizzate nelle applicazioni aerospaziali, automobilistiche e architettoniche per la loro durata e il loro aspetto estetico. Tuttavia, l'anodizzazione non fornisce lo stesso livello di resistenza agli urti di altri rivestimenti, quindi potrebbe non essere adatta per parti soggette a forti sollecitazioni meccaniche.

Verniciatura a polvere di pressofusioni di alluminio

La verniciatura a polvere è un altro trattamento superficiale popolare per le pressofusioni di alluminio, in particolare per le parti che richiedono una protezione aggiuntiva da fattori ambientali. Questo processo prevede l'applicazione di una polvere secca, che viene poi polimerizzata con il calore per formare un rivestimento protettivo e durevole sulla superficie della parte. Il processo di verniciatura a polvere fornisce una finitura liscia e uniforme altamente resistente ai graffi, ai raggi UV e alle condizioni atmosferiche avverse.

La verniciatura a polvere può essere applicata in una varietà di colori e finiture, da opaca a lucida, consentendo una maggiore personalizzazione dell'aspetto del prodotto finale. Questo metodo è particolarmente utile per le parti utilizzate in ambienti esterni o industriali, dove la resistenza alla corrosione e la durata sono fondamentali. Il processo è anche altamente efficiente, poiché produce scarti minimi e può essere applicato in una varietà di spessori per soddisfare le esigenze specifiche dell'applicazione.

Tuttavia, il processo di verniciatura a polvere può essere più costoso e richiedere molto tempo rispetto ad altri trattamenti superficiali e potrebbe non essere adatto per parti che richiedono dettagli fini o disegni complessi a causa dello spessore del rivestimento.

Rivestimento di conversione cromata

Il rivestimento di conversione cromata è un processo chimico che fornisce uno strato sottile e resistente alla corrosione sulle superfici di alluminio. Questo trattamento viene spesso utilizzato come primer prima dell'applicazione di altri rivestimenti, come vernici o rivestimenti in polvere. Il processo di conversione del cromato crea una pellicola sottile che offre una buona protezione contro la corrosione, in particolare negli ambienti in cui la parte è esposta all'umidità e alle sostanze chimiche.

Oltre alle proprietà protettive, i rivestimenti di conversione cromatica possono migliorare l'aspetto delle pressofusioni di alluminio fornendo una finitura opaca o metallica. Questo processo è comunemente utilizzato nell'industria aerospaziale e automobilistica, dove i componenti sono soggetti ad ambienti difficili e devono essere protetti dalla corrosione. Sebbene i rivestimenti di conversione cromatica forniscano una buona resistenza alla corrosione, non sono durevoli quanto l'anodizzazione o la verniciatura a polvere e potrebbe essere necessario riapplicarli periodicamente per mantenere le proprietà protettive della parte.

Verniciatura Pressofusioni di Alluminio

La verniciatura è uno dei trattamenti superficiali più semplici ed economici per i getti di alluminio pressofusi. Fornisce uno strato protettivo che può aiutare a prevenire la corrosione e l'usura, migliorando anche l'aspetto della parte. La vernice utilizzata sui getti pressofusi di alluminio può essere a base liquida o in polvere, a seconda delle esigenze specifiche del pezzo e dell'applicazione.

I rivestimenti in vernice offrono un'ampia gamma di colori e finiture, rendendoli la scelta ideale per le parti che richiedono un'estetica specifica. Tuttavia, sebbene la verniciatura possa migliorare l'aspetto del componente, potrebbe non fornire lo stesso livello di protezione a lungo termine dei trattamenti superficiali più avanzati come l'anodizzazione o la verniciatura a polvere. Con il passare del tempo le superfici verniciate possono consumarsi, soprattutto nelle parti esposte a forti sollecitazioni meccaniche o condizioni atmosferiche estreme. Inoltre, l’adesione della vernice all’alluminio a volte può essere problematica, richiedendo un’ulteriore preparazione della superficie per garantire un’adesione adeguata.

Aspetto delle pressofusioni di alluminio

L'aspetto dei pressofusi di alluminio è influenzato da diversi fattori, tra cui il processo di fusione stesso, il trattamento superficiale applicato e la finitura della parte finale. La pressofusione dell'alluminio è nota per la sua capacità di produrre parti con dettagli fini, superfici lisce e tolleranze strette, che la rendono ideale sia per applicazioni funzionali che estetiche.

L'aspetto grezzo di un pezzo pressofuso in alluminio è spesso opaco e grezzo, con linee di stampo visibili e imperfezioni superficiali. Queste imperfezioni possono essere ridotte al minimo attraverso processi post-fusione come lucidatura, molatura e sabbiatura. Tuttavia, molte parti pressofuse in alluminio vengono sottoposte a trattamenti superficiali come l'anodizzazione o la verniciatura a polvere per migliorarne ulteriormente l'aspetto. Questi trattamenti non solo forniscono una finitura più uniforme, ma consentono anche l'introduzione del colore, che può essere importante per scopi di design e branding.

L'anodizzazione, ad esempio, produce una finitura metallica uniforme che può variare da un colore argento naturale a varie sfumature di colore, a seconda dei coloranti utilizzati. La verniciatura a polvere offre un'ampia gamma di finiture, da opaca a lucida, e può anche essere strutturata per fornire un aspetto più industriale o robusto. La verniciatura può essere utilizzata per ottenere colori vivaci e motivi complessi, ma generalmente si traduce in una finitura meno durevole rispetto all'anodizzazione o alla verniciatura a polvere.

L'aspetto finale di un pezzo pressofuso in alluminio è influenzato anche dalla qualità dello stampo e dal processo di pressofusione stesso. Gli stampi di alta qualità producono parti più lisce con meno imperfezioni, mentre stampi di qualità inferiore possono portare a difetti più visibili che richiedono un ulteriore lavoro di finitura. Come per tutti i processi produttivi, la coerenza e la precisione del processo di pressofusione sono essenziali per ottenere parti che soddisfino gli standard estetici e funzionali.

Vantaggi del trattamento superficiale nelle pressofusioni di alluminio

I trattamenti superficiali apportano numerosi vantaggi alle parti pressofuse in alluminio, migliorandone la funzionalità e l'aspetto estetico. Uno dei vantaggi più significativi del trattamento superficiale è l’aumento della resistenza alla corrosione. L'alluminio è altamente suscettibile all'ossidazione se esposto all'umidità e all'aria, il che può portare alla formazione di ruggine e al degrado del materiale. L'anodizzazione, la verniciatura a polvere e i rivestimenti di conversione cromata possono proteggere la superficie dell'alluminio, garantendo che la parte mantenga la sua resistenza e il suo aspetto nel tempo.

Oltre alla resistenza alla corrosione, i trattamenti superficiali migliorano anche le proprietà meccaniche delle parti pressofuse in alluminio. Ad esempio, l'anodizzazione crea una superficie più dura e più resistente all'usura e ai graffi, mentre la verniciatura a polvere aggiunge un ulteriore strato di protezione contro urti e abrasioni. Queste proprietà migliorate rendono le parti pressofuse in alluminio più adatte all'uso in ambienti difficili, come motori automobilistici, attrezzature esterne e macchinari industriali.

I trattamenti superficiali possono anche offrire un’opportunità per il branding e il design. Applicando diversi rivestimenti o finiture, i produttori possono creare parti che non solo funzionano bene ma soddisfano anche le aspettative visive dei propri clienti. Che si tratti di un'elegante finitura metallica per un prodotto di consumo di fascia alta o di un robusto rivestimento opaco per un'applicazione industriale, l'aspetto delle parti pressofuse in alluminio può essere personalizzato per soddisfare esigenze specifiche.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.