Quali sono i vantaggi e gli svantaggi dell'utilizzo di ricambi auto pressofusi in lega di zinco nelle parti strutturali e decorative automobilistiche?

17-09-20251. Introduzione ai ricambi auto pressofusi in lega di zinco

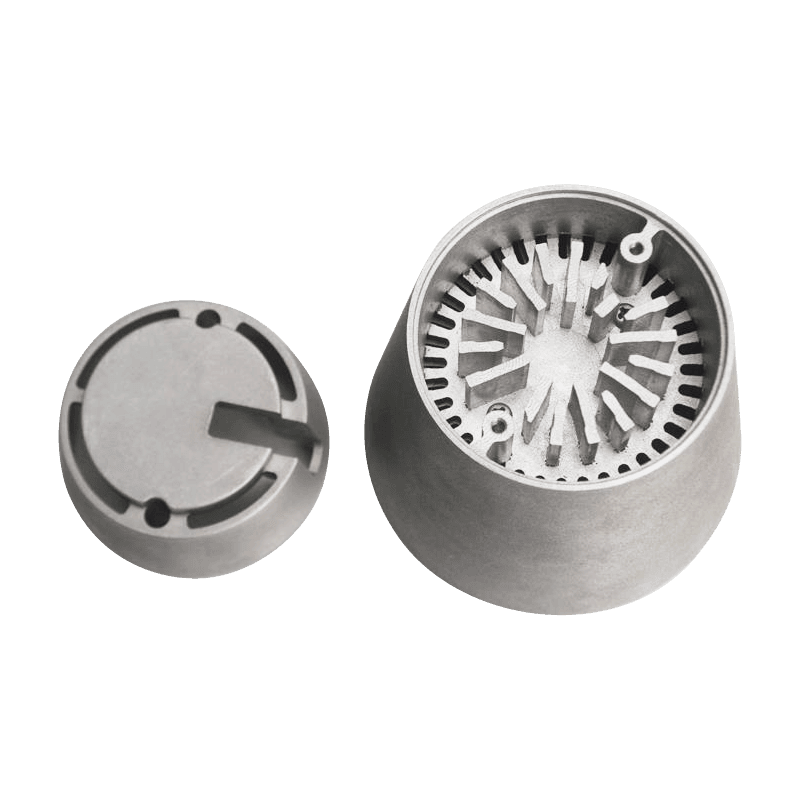

Pressofusione di lega di zinco è un metodo ampiamente utilizzato nell'industria automobilistica, producendo sia parti strutturali che parti decorative con elevata precisione dimensionale. Il processo prevede l'iniezione di lega di zinco fusa in uno stampo ad alta pressione, ottenendo componenti resistenti, dettagliati e uniformi. Questi ricambi auto sono apprezzati per la loro adattabilità a progetti complessi e per la loro capacità di integrare funzioni strutturali e decorative nei veicoli. Quando si considera la loro applicazione sia in parti strutturali che decorative, è necessario valutarne i vantaggi e gli svantaggi per comprenderne il pieno impatto sulla produzione automobilistica.

2. Caratteristiche dei materiali delle leghe di zinco

Le leghe di zinco utilizzate nella pressofusione sono tipicamente miscele di zinco con elementi come alluminio, magnesio e rame. Queste combinazioni forniscono resistenza meccanica, resistenza all'usura e proprietà di fusione migliorate. Le leghe di zinco sono note per la loro fluidità, che consente loro di creare parti con disegni intricati e pareti sottili. Questa proprietà li rende adatti per ricambi auto decorativi, mentre la loro resistenza e stabilità ne consentono l'utilizzo in determinate applicazioni strutturali. Tuttavia, le loro proprietà fisiche introducono anche delle limitazioni rispetto ad altri materiali come l’alluminio o l’acciaio.

3. Vantaggi nelle parti strutturali automobilistiche

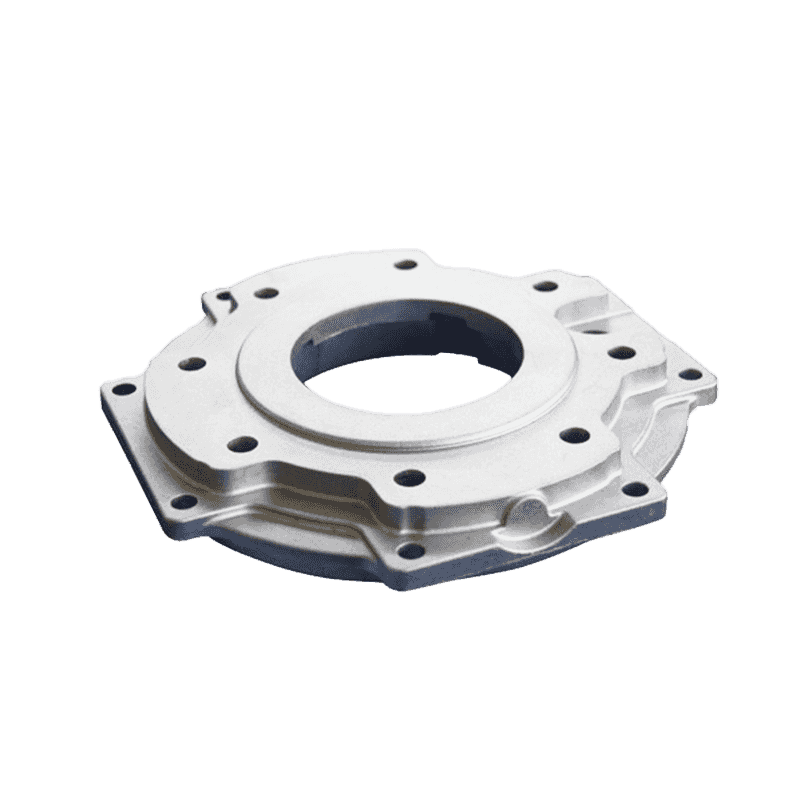

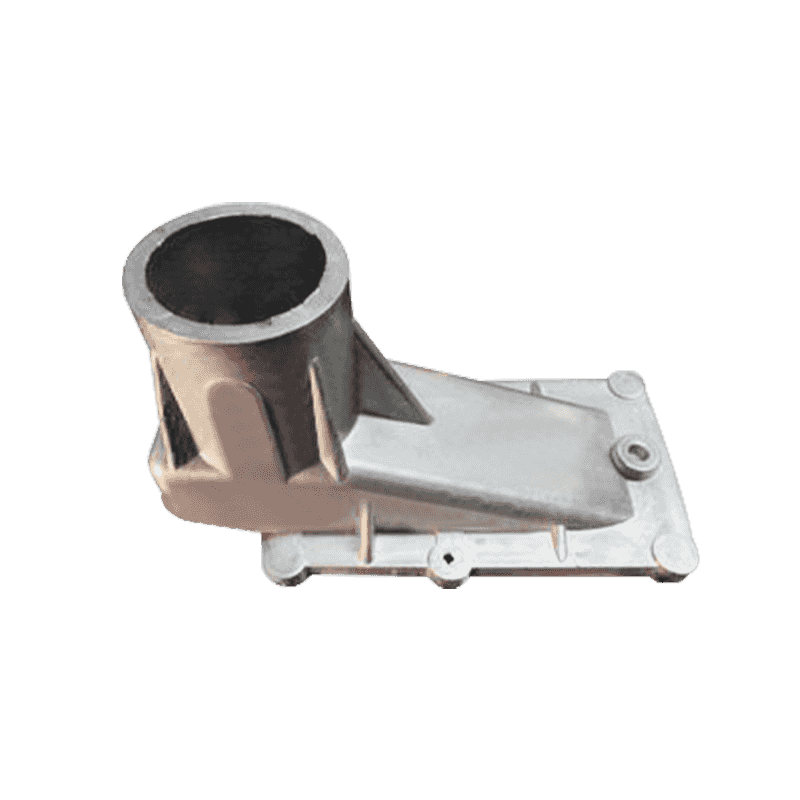

Se utilizzati in parti strutturali, i componenti pressofusi in lega di zinco offrono numerosi vantaggi. Consentono la produzione di forme complesse con distribuzione uniforme della resistenza, che è importante nei telai, negli alloggiamenti e nei connettori automobilistici. La loro capacità di mantenere tolleranze strette garantisce compatibilità e funzionalità. Inoltre, le leghe di zinco hanno un'elevata resistenza agli urti, garantendo sicurezza e affidabilità in alcune applicazioni strutturali. La loro riciclabilità aggiunge valore anche alle pratiche di produzione automobilistica sostenibili.

4. Svantaggi nelle parti strutturali automobilistiche

Nonostante questi vantaggi, le leghe di zinco presentano limitazioni nelle applicazioni strutturali. La loro densità è superiore a quella dell'alluminio, il che porta a parti più pesanti che possono ridurre l'efficienza complessiva del veicolo. Le leghe di zinco hanno anche punti di fusione più bassi, che possono limitare le loro prestazioni in condizioni di alta temperatura all'interno del veicolo. In alcune applicazioni portanti, è possibile preferire l'acciaio o le leghe di alluminio a causa della maggiore resistenza alla trazione. Queste limitazioni devono essere attentamente considerate quando si scelgono componenti pressofusi in lega di zinco per scopi strutturali.

5. Vantaggi nelle parti decorative automobilistiche

Le parti pressofuse in lega di zinco sono particolarmente apprezzate nelle applicazioni decorative automobilistiche come finiture, emblemi, maniglie e componenti interni. La loro eccellente fluidità di fusione consente finiture superficiali dettagliate e design complessi, migliorando il fascino estetico dei veicoli. Le leghe di zinco possono essere facilmente placcate, verniciate o lucidate, offrendo un'ampia gamma di trattamenti superficiali. Questa flessibilità li rende ideali per applicazioni decorative in cui l'aspetto e la finitura sono considerazioni primarie. La loro durevolezza garantisce inoltre che gli elementi decorativi mantengano il loro aspetto anche dopo un uso prolungato.

6. Svantaggi nelle parti decorative automobilistiche

Anche se le leghe di zinco funzionano bene nelle parti decorative, ci sono delle sfide da considerare. L'esposizione all'umidità e agli ambienti corrosivi può compromettere la longevità delle finiture superficiali se i rivestimenti protettivi non vengono applicati correttamente. Inoltre, sebbene le leghe di zinco offrano una buona stabilità dimensionale, le parti decorative possono ancora presentare problemi di dilatazione termica in ambienti ad alta temperatura. Per le applicazioni che richiedono materiali ultraleggeri, alternative come plastica o alluminio possono talvolta essere più adatte.

7. Considerazioni sui costi delle parti pressofuse in lega di zinco

Il costo dell'utilizzo di parti pressofuse in lega di zinco è influenzato sia dall'efficienza del materiale che del processo. Le leghe di zinco sono relativamente convenienti e il processo di pressofusione consente la produzione in serie di parti identiche con una post-elaborazione minima. Ciò riduce i costi di manodopera e i tempi di produzione. Tuttavia, la maggiore densità dello zinco rispetto all’alluminio può aumentare il costo del materiale per unità di volume. Nelle applicazioni decorative, anche le spese aggiuntive per la placcatura o la verniciatura possono influire sull’efficienza complessiva dei costi.

| Fattore di costo | Parti pressofuse in lega di zinco | Materiali alternativi |

|---|---|---|

| Costo del materiale | Moderato, con ampia disponibilità | L'alluminio è più leggero ma più costoso; la plastica costa meno |

| Efficienza produttiva | Elevata grazie alla pressofusione di precisione | Varia, spesso richiede una maggiore lavorazione |

| Costi di finitura | Potrebbe essere necessaria un'ulteriore placcatura o verniciatura | La plastica spesso necessita di meno finiture; l'acciaio potrebbe necessitare di rivestimenti |

8. Aspetti ambientali e di sostenibilità

La sostenibilità è una preoccupazione crescente nella produzione automobilistica. Le leghe di zinco sono completamente riciclabili, il che è in linea con gli obiettivi ambientali. Il processo di pressofusione riduce inoltre al minimo lo spreco di materiale grazie all'elevata efficienza di rendimento. Rispetto alla plastica, le leghe di zinco forniscono parti più durevoli, riducendo la frequenza di sostituzione e la generazione di rifiuti. Tuttavia, il consumo energetico nel processo di pressofusione e la necessità di rivestimenti nelle applicazioni decorative introducono ulteriori considerazioni ambientali che devono essere bilanciate.

9. Confronto delle prestazioni meccaniche

Le proprietà meccaniche delle parti pressofuse in lega di zinco influenzano la loro idoneità per diverse applicazioni automobilistiche. Nei componenti strutturali, proprietà quali resistenza alla trazione, durezza e resistenza agli urti sono fondamentali, mentre nelle parti decorative viene data priorità alla finitura superficiale e alla stabilità dimensionale. La tabella seguente fornisce un confronto tra gli aspetti prestazionali meccanici delle leghe di zinco rispetto alle alternative naturali come l'alluminio e l'acciaio.

| Proprietà | Parti pressofuse in lega di zinco | Parti in alluminio | Parti in acciaio |

|---|---|---|---|

| Densità | Più in alto, portando a parti più pesanti | Vantaggio più basso e leggero | Alto, decisamente più pesante |

| Resistenza alla trazione | Moderato, adatto a carichi leggeri | Da moderato ad alto a seconda della lega | Alto, ideale per carichi pesanti |

| Resistenza agli urti | Buono in condizioni normali | Moderare | Alto |

| Resistenza alla corrosione | Buono con i rivestimenti | Buon ossido naturalmente protettivo | Richiede rivestimenti per resistere alla corrosione |

10. Applicazioni nel design automobilistico moderno

Il moderno design automobilistico integra parti pressofuse in lega di zinco sia in ruoli strutturali che decorativi. Le applicazioni strutturali includono alloggiamenti, staffe e connettori, mentre le applicazioni decorative coprono finiture, emblemi e maniglie. La scelta di utilizzare la lega di zinco dipende spesso dal bilanciamento di durata, estetica e considerazioni sui costi. Ad esempio, le maniglie e le finiture in lega di zinco offrono resistenza e finiture dettagliate, mentre i componenti strutturali beneficiano della loro stabilità dimensionale.

11. Riepilogo dei vantaggi e degli svantaggi

I vantaggi e gli svantaggi dei ricambi auto pressofusi in lega di zinco possono essere riassunti nella tabella seguente, evidenziando le differenze tra applicazioni strutturali e decorative:

| Applicazione | Vantaggi | Svantaggi |

|---|---|---|

| Parti strutturali | Alto impact resistance, dimensional stability, recyclability | Più pesante dell'alluminio, tolleranza alla temperatura inferiore, resistenza alla trazione moderata |

| Parti decorative | Eccellente finitura superficiale, design complessi, facile placcatura e verniciatura | Richiede rivestimenti protettivi, possibili problemi di dilatazione termica |

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.