La resistenza meccanica della pressofusione di zinco può soddisfare i requisiti delle parti strutturali?

09-10-2025Resistenza meccanica della pressofusione di zinco in applicazioni strutturali

La pressofusione di zinco è ampiamente utilizzata in vari settori grazie al suo equilibrio tra resistenza meccanica, precisione di fusione ed efficienza economica. Quando si considera se la pressofusione di zinco può soddisfare i requisiti delle parti strutturali, entrano in gioco diversi fattori, tra cui la resistenza alla trazione, la resistenza agli urti, l’allungamento e la capacità di carico. La microstruttura del materiale, la composizione della lega e la qualità del processo di fusione influenzano tutti le sue prestazioni finali. Comprendere queste caratteristiche consente agli ingegneri di valutarne l'idoneità per applicazioni strutturali in cui stabilità, durata e resistenza alle sollecitazioni sono essenziali.

Proprietà fondamentali della pressofusione di zinco

Le proprietà di base di pressofusione di zinco lo rendono un'opzione attraente per alcune parti strutturali. Le leghe di zinco offrono tipicamente resistenze alla trazione comprese tra 280 MPa e 400 MPa, a seconda del tipo di lega. Presentano inoltre una buona durezza e stabilità dimensionale, che è particolarmente importante per mantenere un'integrità strutturale costante sotto carichi meccanici. Queste proprietà rendono lo zinco adatto per applicazioni strutturali a carico medio, in particolare in settori come quello automobilistico, degli alloggiamenti per dispositivi elettronici e dei beni di consumo dove sono richieste precisione e stabilità.

Confronto con materiali strutturali alternativi

Quando si valuta la pressofusione di zinco per parti strutturali, è necessario confrontarla con altri metalli come alluminio, acciaio o magnesio. L'acciaio ha una maggiore resistenza alla trazione ed è spesso utilizzato per carichi strutturali pesanti, mentre l'alluminio fornisce un'alternativa più leggera con un buon rapporto resistenza/peso. La pressofusione di zinco offre una via di mezzo, fornendo resistenza adeguata con eccellente colabilità e costi di produzione inferiori. Per applicazioni strutturali non critiche o a carico medio, le leghe di zinco possono fornire una resistenza sufficiente riducendo allo stesso tempo la complessità della produzione.

| Materiale | Resistenza alla trazione (MPa) | Densità (g/cm³) | Applicazione tipica |

|---|---|---|---|

| Lega di zinco | 280–400 | 6.6–6.8 | Parti strutturali medie, alloggiamenti, staffe |

| Lega di alluminio | 200–500 | 2.7 | Strutture leggere, telai automobilistici |

| Acciaio | 400-1000 | 7.8 | Componenti portanti per carichi pesanti |

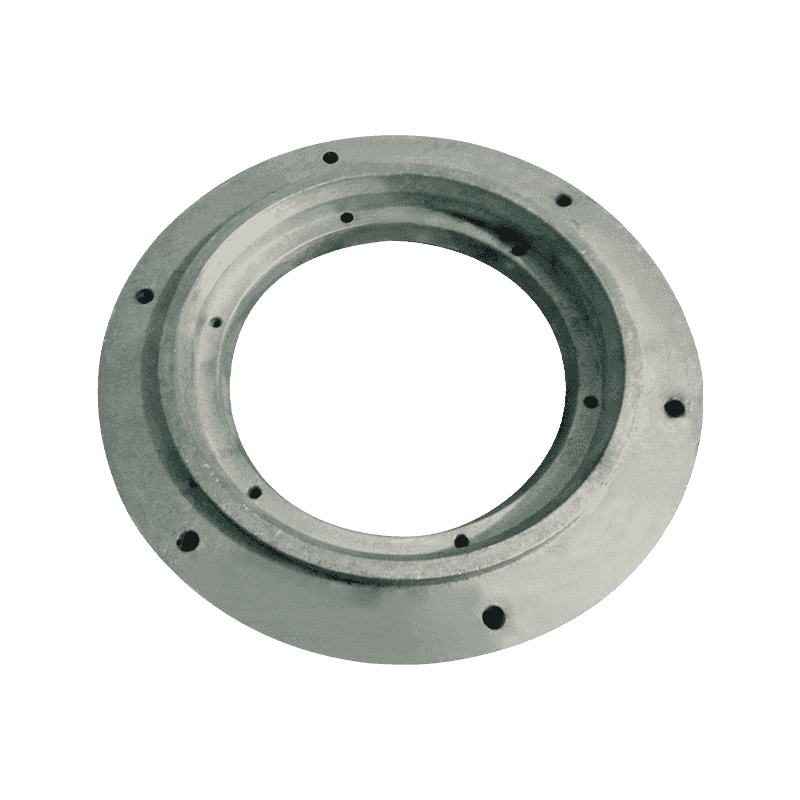

Capacità portante e stabilità strutturale

Uno dei requisiti fondamentali per le parti strutturali è la capacità di sostenere carichi meccanici senza deformazioni eccessive. La pressofusione di zinco può sopportare carichi considerevoli, in particolare in componenti come staffe, alloggiamenti o involucri dove vengono applicate sollecitazioni statiche o dinamiche moderate. Tuttavia, nelle applicazioni che richiedono prestazioni di carico molto elevate, l’acciaio o l’alluminio rinforzato potrebbero essere più adatti. La forza e la durezza dello zinco gli consentono di mantenere la stabilità dimensionale, che è fondamentale per le parti che devono incastrarsi o adattarsi perfettamente agli assemblaggi.

Resistenza agli urti e alla fatica

Le parti strutturali sono spesso esposte a cicli di sollecitazione ripetuti o a impatti occasionali, rendendo la resistenza alla fatica una considerazione importante. La pressofusione di zinco fornisce una ragionevole resistenza agli urti, sebbene sia inferiore a quella dell'acciaio. La resistenza alla fatica è adeguata per le applicazioni di medio carico, ma potrebbe non essere sufficiente in scenari che comportano forti vibrazioni continue o carichi fluttuanti. Gli ingegneri devono valutare l’ambiente operativo previsto per determinare se le prestazioni a fatica dello zinco sono in linea con i requisiti della parte.

Stabilità termica e resistenza alla deformazione

Le parti strutturali sono spesso soggette a variazioni di temperatura, che possono influenzare le prestazioni meccaniche. La pressofusione di zinco mantiene la stabilità dimensionale nei normali intervalli di temperatura operativa, tipicamente tra -40°C e 120°C. Oltre questo intervallo, le leghe di zinco possono presentare resistenza allo scorrimento o ridotta, che potrebbe influire sull'integrità strutturale. Per ambienti strutturali ad alta temperatura, potrebbero essere necessarie leghe alternative con maggiore resistenza termica. Tuttavia, entro gli intervalli di temperatura comuni, lo zinco fornisce prestazioni stabili per le parti strutturali.

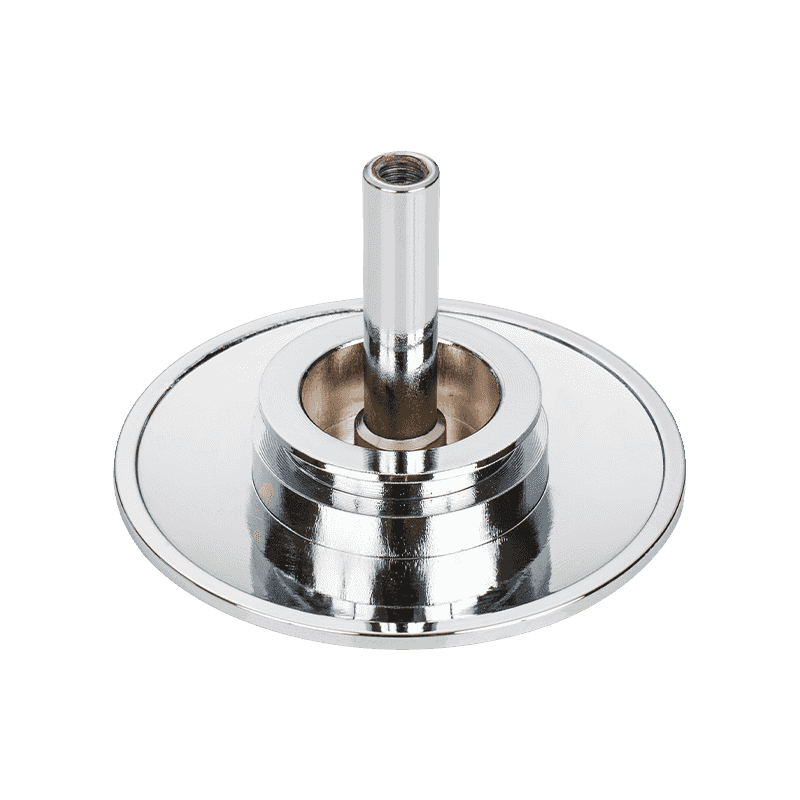

Resistenza alla corrosione e durata a lungo termine

Un altro fattore nella valutazione della pressofusione di zinco per parti strutturali è la resistenza alla corrosione. Le leghe di zinco formano naturalmente uno strato protettivo di ossido che resiste alla corrosione atmosferica, rendendole adatte per ambienti interni ed esterni moderatamente corrosivi. Ulteriori trattamenti superficiali, come galvanica, verniciatura a polvere o verniciatura, possono migliorare ulteriormente la durata. Per le parti strutturali destinate a funzionare in ambienti difficili o corrosivi, tali rivestimenti protettivi sono essenziali per mantenere l'integrità meccanica a lungo termine.

| Fattore | Prestazioni nella pressofusione di zinco | Considerazione sulla progettazione |

|---|---|---|

| Resistenza alla trazione | 280–400MPa | Adatto a carichi medi |

| Resistenza agli urti | Moderare | Adatto per staffe e alloggiamenti |

| Stabilità termica | Da -40°C a 120°C | Stabile negli ambienti tipici |

| Resistenza alla corrosione | Buono con rivestimento protettivo | Miglioramenti richiesti all'aperto |

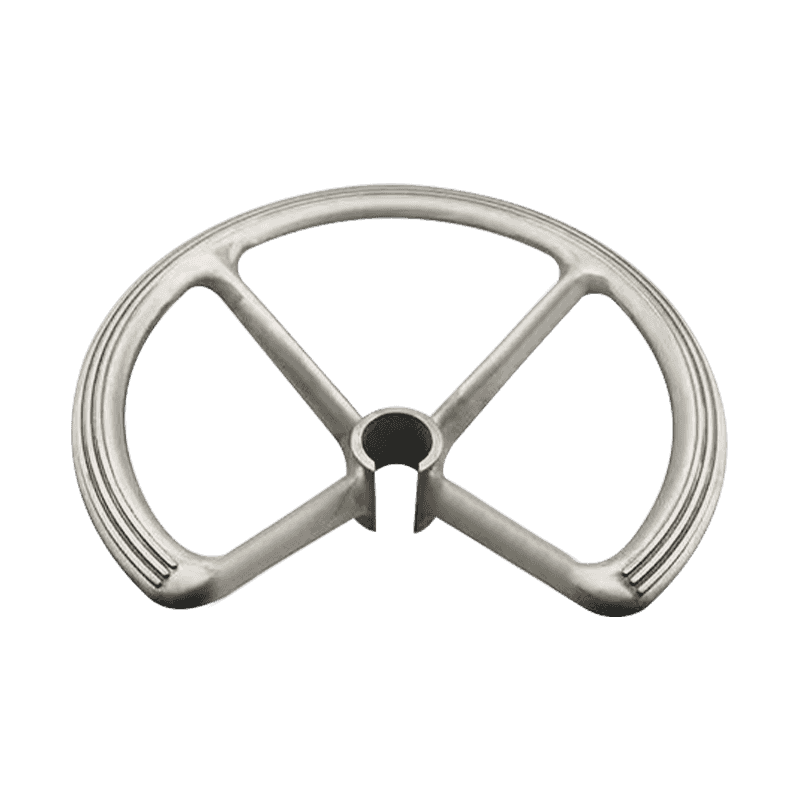

Ottimizzazione della progettazione per applicazioni strutturali

Quando si utilizza la pressofusione di zinco per componenti strutturali, considerazioni di progettazione adeguate aiutano a massimizzare le prestazioni meccaniche. Gli ingegneri utilizzano spesso nervature, raccordi e geometrie ottimizzate per migliorare la distribuzione del carico e ridurre al minimo le concentrazioni di sollecitazioni. Potrebbero essere necessarie sezioni trasversali più spesse per aumentare la resistenza in alcune applicazioni. Attraverso un'attenta progettazione, le parti strutturali in pressofusione di zinco possono ottenere prestazioni affidabili, anche se soggette a carichi moderati e variazioni ambientali.

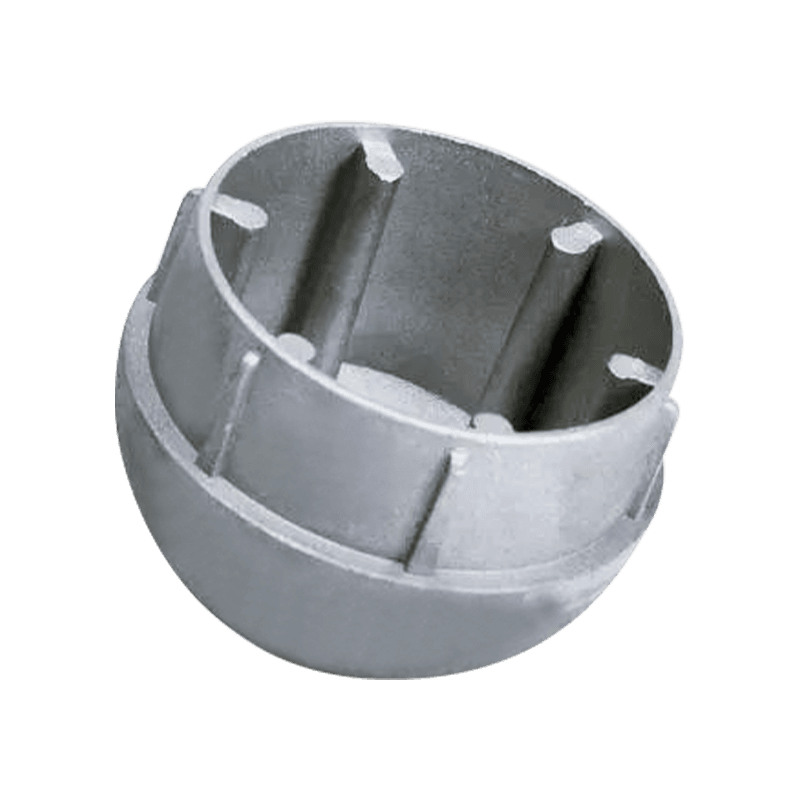

Casi di studio sulla pressofusione di zinco in ruoli strutturali

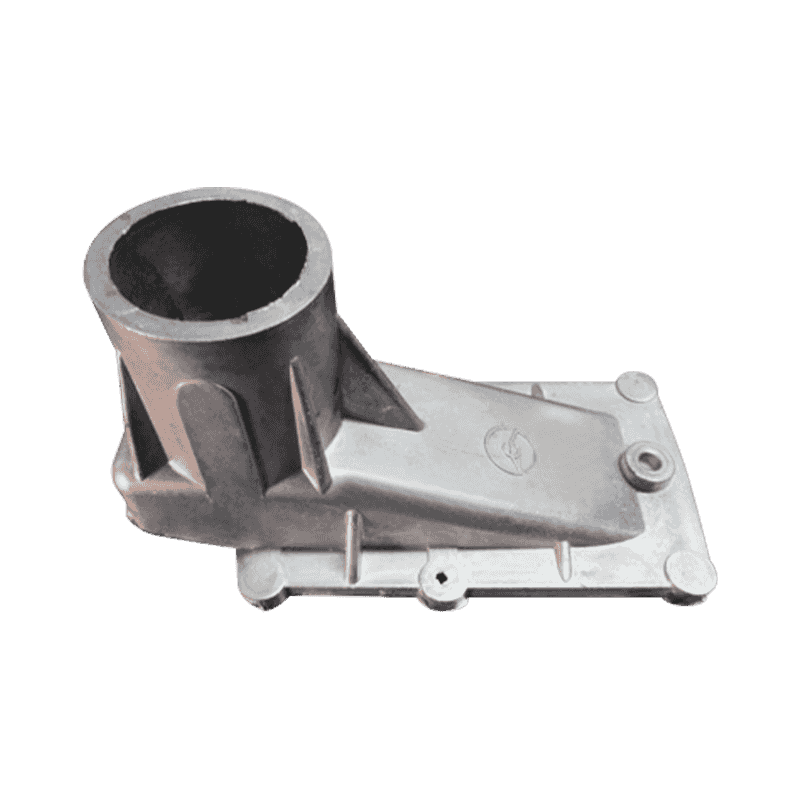

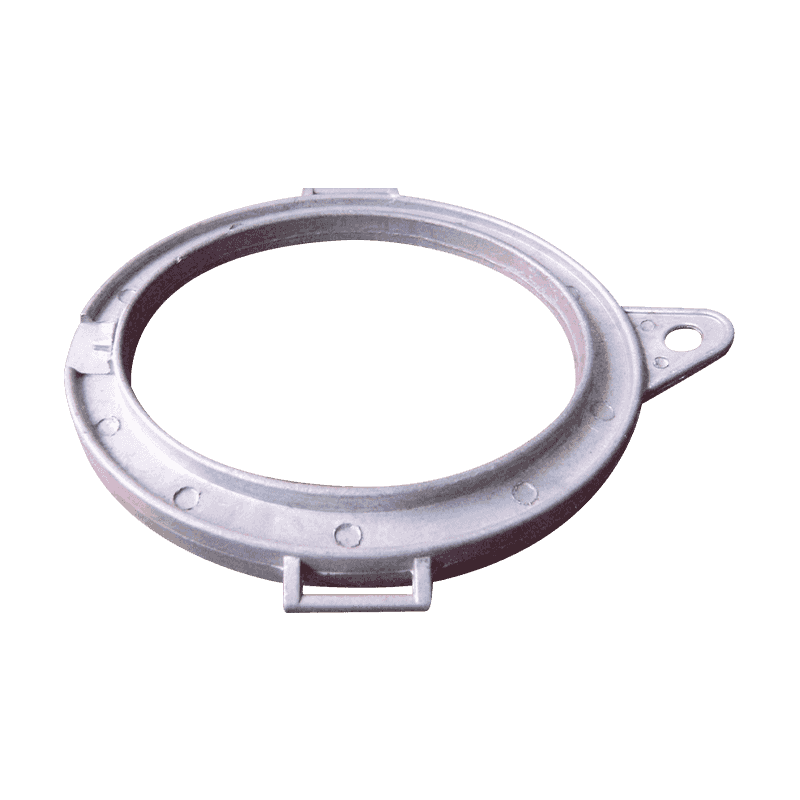

Le applicazioni pratiche evidenziano come la pressofusione di zinco soddisfi i requisiti strutturali. Nell'industria automobilistica, lo zinco viene utilizzato negli alloggiamenti delle serrature, nelle staffe e nei piccoli componenti del telaio, dove è richiesta una capacità di carico moderata. Nei prodotti di consumo, gli alloggiamenti strutturali per dispositivi elettronici e domestici si affidano alle leghe di zinco per la loro combinazione di resistenza e precisione. Questi casi di studio illustrano che, sebbene lo zinco non possa sostituire l’acciaio nei ruoli portanti di carichi pesanti, funziona efficacemente in applicazioni strutturali di carico medio.

Considerazioni economiche e produttive

Oltre alla resistenza meccanica, la pressofusione di zinco offre notevoli vantaggi produttivi che ne migliorano l’idoneità per le applicazioni strutturali. Il suo basso punto di fusione consente una maggiore durata dello stampo, un ridotto consumo energetico e una maggiore precisione di fusione. Ciò significa che è possibile produrre parti strutturali complesse con tolleranze strette e lavorazioni minime. Il vantaggio in termini di costi combinato con una resistenza sufficiente rende lo zinco una scelta interessante per molte applicazioni strutturali di medio carico in cui l’efficienza della produzione di massa è essenziale.

Sviluppi futuri delle leghe di zinco per pressofusione

La ricerca in corso sulle formulazioni delle leghe di zinco mira a migliorare le prestazioni meccaniche, in particolare in termini di resistenza alla trazione e resistenza termica. Nuove tecniche di lega e tecnologie di fusione stanno ampliando il potenziale della pressofusione di zinco nelle applicazioni strutturali. Si stanno esplorando un migliore controllo microstrutturale e l'aggiunta di elementi come alluminio o magnesio per aumentare la resistenza mantenendo la colabilità. Questi progressi potrebbero espandere ulteriormente il ruolo dello zinco nelle applicazioni strutturali in settori come quello automobilistico, aerospaziale e dei macchinari industriali.

Considerazioni sulla manutenzione e sul ciclo di vita

Le prestazioni delle parti strutturali dipendono anche dal loro comportamento nel ciclo di vita. Le parti in pressofusione di zinco generalmente richiedono una manutenzione minima se adeguatamente progettate e rivestite per la protezione dalla corrosione. La loro stabilità dimensionale e la resistenza all'usura ne prolungano la durata, riducendo la necessità di frequenti sostituzioni. L’analisi dei costi del ciclo di vita mostra spesso che la pressofusione di zinco fornisce un equilibrio tra prestazioni, durata e fattibilità economica per i componenti strutturali.

Conclusione sull'idoneità strutturale

La pressofusione di zinco possiede proprietà meccaniche che la rendono in grado di soddisfare i requisiti delle parti strutturali in molte applicazioni, in particolare quelle che comportano carichi moderati e ambienti con temperature controllate. Sebbene non possa sostituire completamente l’acciaio altoresistenziale in ruoli pesanti, il suo equilibrio tra resistenza, colabilità, resistenza alla corrosione ed efficienza in termini di costi lo rendono un’opzione preziosa per la progettazione strutturale. Con adeguate considerazioni ingegneristiche, trattamenti superficiali e geometrie ottimizzate, le parti pressofuse in zinco possono mantenere la resistenza meccanica e fornire prestazioni affidabili come componenti strutturali.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.