Come verificare la qualità della pressofusione di alluminio?

01-10-2025Metodi di ispezione visiva

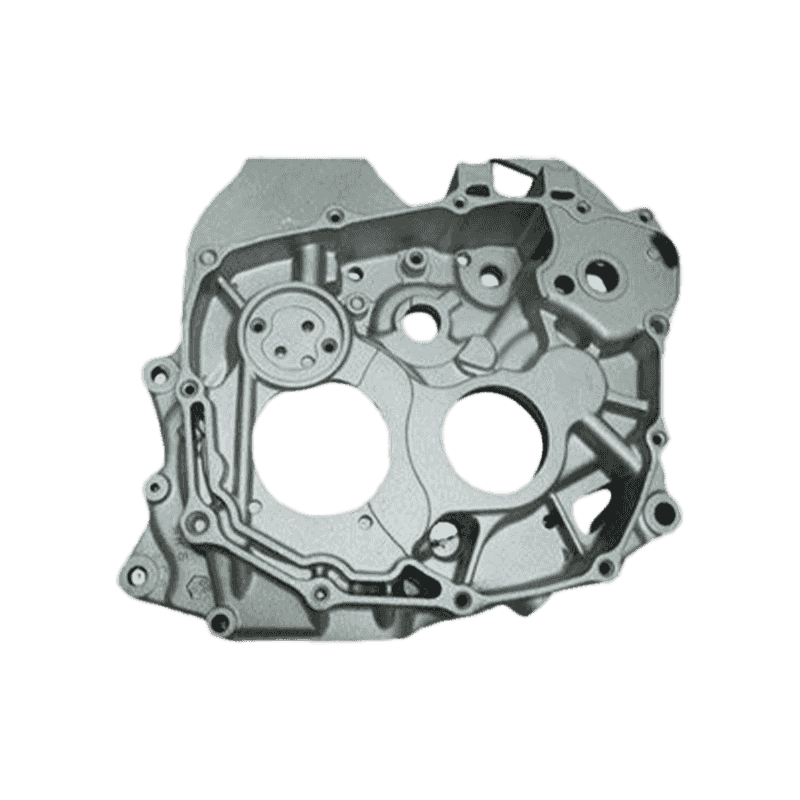

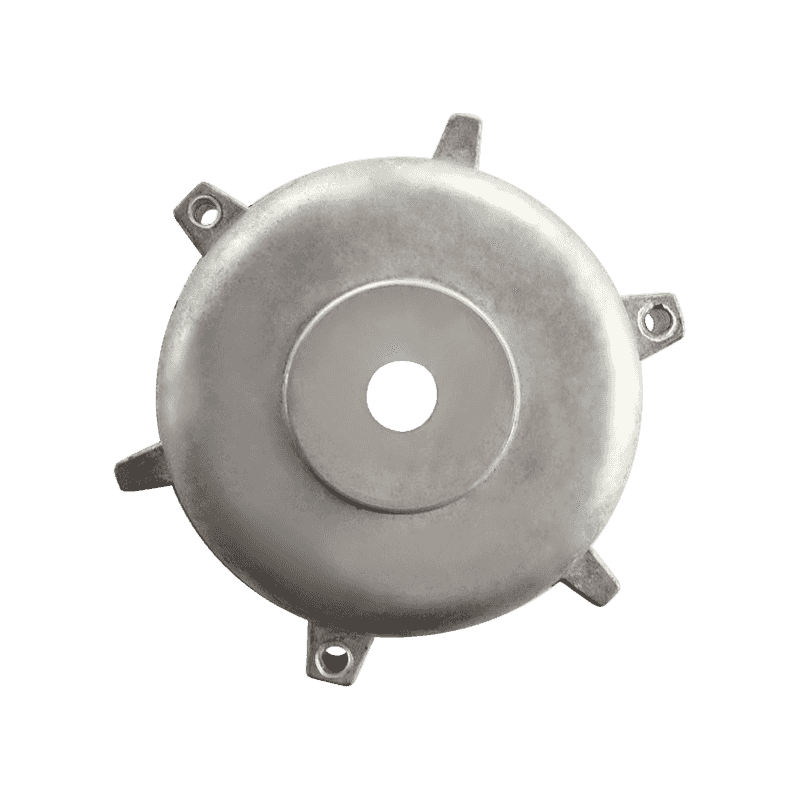

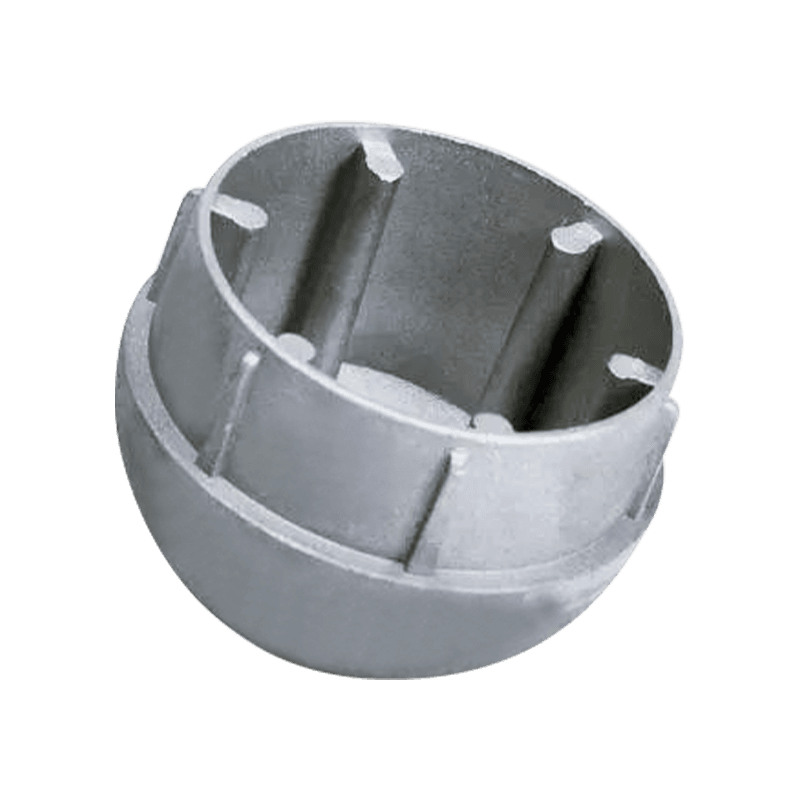

L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni di alluminio . Gli ispettori cercano difetti superficiali come crepe, porosità, chiusure fredde o segni di flusso che potrebbero indicare problemi di produzione. Condizioni di illuminazione adeguate e strumenti di ingrandimento aiutano a identificare imperfezioni sottili che potrebbero influire sulle prestazioni. L'aspetto bianco argenteo dell'alluminio dovrebbe essere uniforme, senza scolorimento o variazioni insolite della struttura che potrebbero suggerire contaminazione o raffreddamento inadeguato.

Verifica dell'accuratezza dimensionale

Gli strumenti di misurazione di precisione, tra cui calibri, micrometri e macchine di misura a coordinate (CMM), verificano che i pezzi fusi soddisfino le tolleranze dimensionali specificate. Caratteristiche critiche come superfici di accoppiamento, diametri dei fori e spessori delle pareti richiedono particolare attenzione. I sistemi di misurazione digitale possono confrontare le parti con i modelli CAD per rilevare anche le deviazioni più piccole che potrebbero influire sull'assemblaggio o sul funzionamento.

Scansione tomografia computerizzata a raggi X

Metodi avanzati di test non distruttivi come la scansione TC a raggi X rivelano difetti interni invisibili all'ispezione della superficie. Questa tecnologia distingue chiaramente tra materiale di alluminio e vuoti o inclusioni, misurando accuratamente le dimensioni e la distribuzione dei pori. La tecnica riduce il deterioramento dell'immagine dovuto allo scattering Compton e agli effetti di indurimento del fascio, fornendo una chiara visualizzazione delle strutture interne senza danneggiare la fusione.

Test di pressione per porosità

I test della pressione dell'aria valutano l'integrità della fusione misurando il flusso di gas attraverso la potenziale microporosità. La differenza di pressione attraverso il getto e i calcoli della portata risultante possono stimare i diametri medi dei pori. Questo metodo aiuta a identificare i percorsi delle perdite che potrebbero compromettere le applicazioni a tenuta di pressione, con risultati che si correlano bene con le dimensioni effettive del vuoto misurate con altre tecniche.

Esame metallografico

L'analisi microstrutturale attraverso la preparazione del campione e la microscopia rivela la struttura dei grani, la distribuzione delle fasi e potenziali difetti. Il corretto sezionamento, montaggio, molatura e lucidatura creano superfici pronte per l'esame. L'incisione evidenzia le caratteristiche microstrutturali che indicano la qualità della fusione, tra cui la spaziatura dei bracci dei dendriti, la distribuzione della porosità e la presenza di composti intermetallici che potrebbero influenzare le proprietà meccaniche.

Test delle proprietà meccaniche

I test di trazione, durezza e impatto verificano che i getti raggiungano le caratteristiche di resistenza richieste. I campioni di prova ricavati da fusioni o fusi separatamente vengono sottoposti a un carico controllato per misurare la resistenza allo snervamento, la resistenza alla trazione, l'allungamento e la durezza. I risultati devono soddisfare le specifiche per la particolare lega di alluminio e l'applicazione prevista, sia per usi ad alta resistenza/basso peso o altri requisiti prestazionali.

Analisi della composizione chimica

I metodi spettroscopici confermano che la composizione della lega corrisponde alle specifiche, poiché piccole quantità di elementi di lega influenzano in modo significativo le proprietà dell'alluminio. Rapporti errati di silicio, rame, magnesio o altri additivi possono portare a resistenza inadeguata, scarsa resistenza alla corrosione o difficoltà di fusione. L'analisi chimica rileva anche le impurità indesiderate che potrebbero compromettere le prestazioni.

Valutazione della resistenza alla corrosione

I test valutano l'efficacia dello strato protettivo di ossido di alluminio attraverso l'esposizione alla nebbia salina o altri metodi di corrosione accelerata. Il film passivo dovrebbe rinnovarsi spontaneamente quando danneggiato per mantenere la protezione. I getti destinati ad ambienti difficili richiedono test approfonditi sulla corrosione per garantire una durata a lungo termine nonostante le imperfezioni superficiali o le variazioni microstrutturali.

Ispezione dei liquidi penetranti

Questo metodo di rilevamento delle crepe superficiali utilizza coloranti colorati o fluorescenti che penetrano nelle discontinuità. Dopo aver pulito e applicato il penetrante, gli ispettori rimuovono il colorante in eccesso e applicano lo sviluppatore per estrarre il penetrante intrappolato, evidenziando i difetti che rompono la superficie. La tecnica rileva efficacemente sottili crepe, porosità o altri difetti superficiali che potrebbero sfuggire alla sola ispezione visiva.

Test ad ultrasuoni

Le onde sonore ad alta frequenza rilevano i difetti interni analizzando i segnali riflessi. I cambiamenti nella densità del materiale o la presenza di vuoti alterano la propagazione delle onde, creando modelli identificabili. I metodi ad ultrasuoni possono misurare lo spessore delle pareti e identificare i difetti del sottosuolo senza danneggiare i pezzi fusi, sebbene la preparazione della superficie e l'uso dell'accoppiante influenzino la precisione.

Procedure di prova delle perdite

Per le applicazioni sensibili alla pressione, vari metodi di prova delle perdite verificano l'integrità della fusione. Le tecniche spaziano dai semplici test di bolle aria-sott'acqua al sofisticato rilevamento di perdite di elio con spettrometro di massa. Il metodo appropriato dipende dalla sensibilità richiesta, con misurazioni quantitative possibili per componenti critici in cui anche perdite minori potrebbero causare guasti.

Valutazione delle prove di lavorazione

Le operazioni di lavorazione campione testano la lavorabilità dei getti e rivelano potenziali problemi prima della produzione completa. Problemi come l'eccessiva usura dell'utensile, la scarsa finitura superficiale o la formazione inaspettata di trucioli possono indicare anomalie microstrutturali. Una lavorazione riuscita conferma la formabilità del materiale e aiuta a stabilire parametri di taglio ottimali per la lavorazione produttiva.

Monitoraggio statistico del controllo di processo

Il monitoraggio continuo della qualità tramite metodi SPC identifica le tendenze nelle caratteristiche della fusione. Le carte di controllo per dimensioni critiche, livelli di porosità o proprietà meccaniche aiutano a rilevare la deriva del processo prima che produca parti scartabili. La raccolta coerente dei dati consente azioni correttive tempestive e dimostra la capacità del processo a lungo termine.

Test di convalida specifici del cliente

La conferma finale della qualità spesso comporta test specifici dell'applicazione che simulano le condizioni di servizio effettive. Questi potrebbero includere cicli di pressione, shock termico, resistenza alle vibrazioni o altre convalide delle prestazioni su misura per l'uso finale del pezzo fuso. Tali test forniscono la valutazione più diretta se le fusioni funzioneranno come richiesto nell'ambiente previsto.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.