Come rilevare difetti interni nelle parti automobilistiche in lega di alluminio?

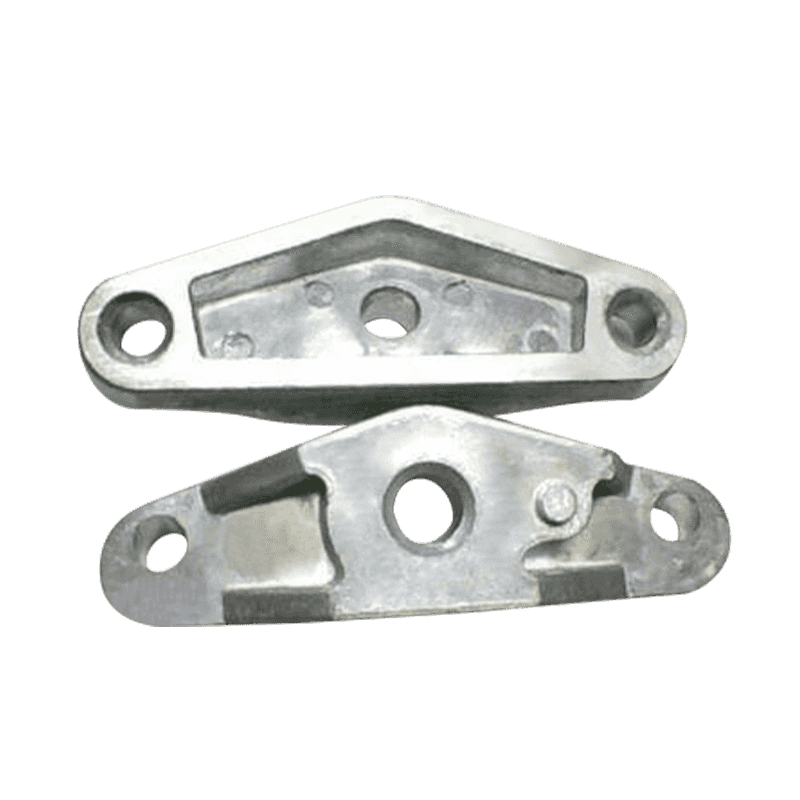

13-05-2025 Nel processo di produzione di parti automobilistiche in lega di alluminio , il rilevamento di difetti interni è un collegamento di controllo di qualità cruciale. Questi difetti spesso influenzano direttamente le proprietà meccaniche, le prestazioni di sigillatura e l'affidabilità a lungo termine delle parti, quindi devono essere identificati e controllati con metodi scientifici.

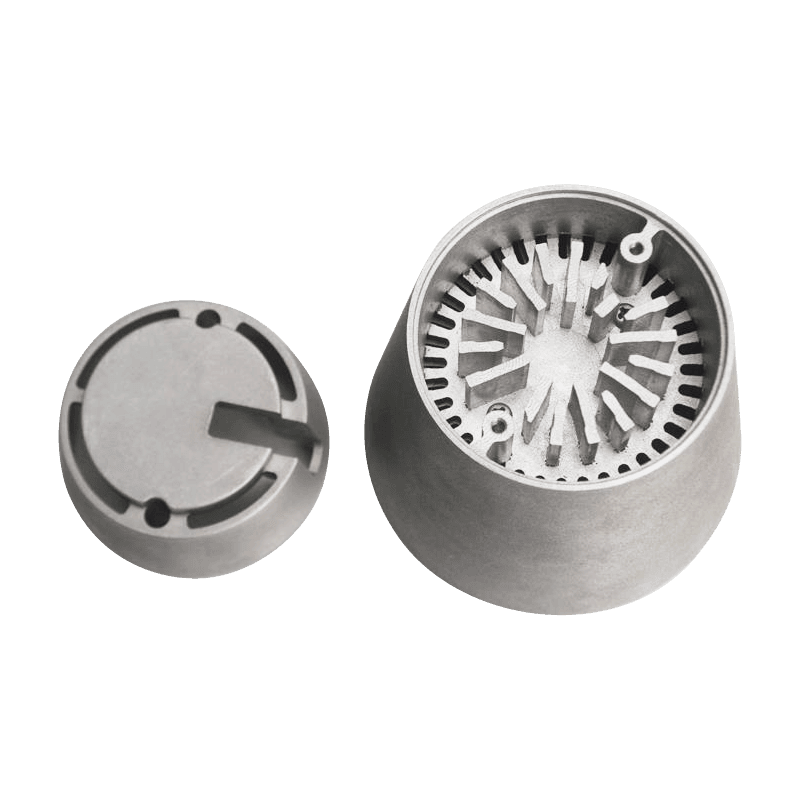

I getti in lega di alluminio sono soggetti a difetti interni come pori, restringimento, inclusioni, crepe, ecc. Durante il processo di produzione. Questi problemi sono principalmente causati da fattori come la fusione in lega, il design dello stampo e il controllo improprio dei parametri di fusione. Non possono essere identificati direttamente dall'occhio nudo, quindi sono richiesti metodi di rilevamento speciali.

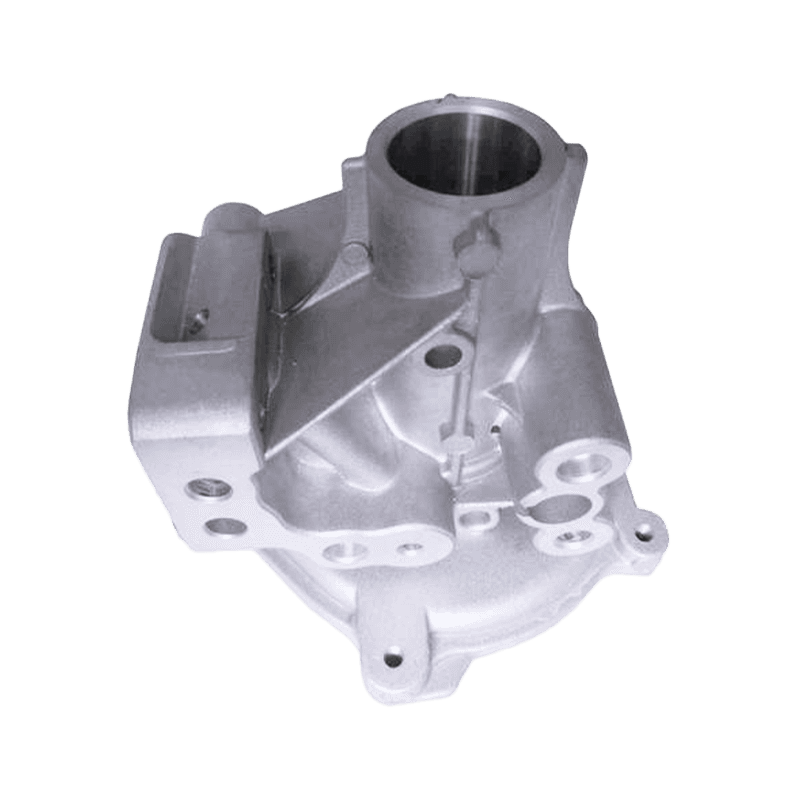

Uno dei metodi comunemente usati nel rilevamento effettivo è il rilevamento del difetto radiografico. Questo metodo utilizza raggi ad alta energia per penetrare nella fusione e immaginare la sua struttura interna. A causa della diversa capacità di assorbimento di diverse densità di materiale per i raggi, nell'imaging possono essere mostrati difetti interni come fori e crepe. Questo metodo è adatto per parti chiave con forme complesse e strutture interne complete, come alloggiamenti del motore, alloggiamenti del cambio, ecc. Attraverso il rilevamento radiografico, non solo il tipo, la dimensione e la distribuzione dei difetti possono essere osservati chiaramente, ma anche le loro cause possono essere analizzate per fornire una base per le successive regolazioni del processo.

Un altro metodo di rilevamento comune è il test ad ultrasuoni. Questo metodo rileva anomalie interne in base alle caratteristiche di propagazione delle onde sonore nei materiali. Quando le onde sonore incontrano buchi o inclusioni, si verificheranno riflesso o dispersione. Riflettendo la modifica del segnale di ritorno, si può determinare se ci sono difetti all'interno della parte. I test ad ultrasuoni sono particolarmente adatti per le fuste di fustigazione in lega di alluminio con elevati requisiti per la densità e la resistenza e hanno i vantaggi di non distruttivi, sicuri ed efficienti. Tuttavia, per parti con forme complesse o superfici irregolari, l'interferenza del segnale è grande ed è necessario operatori esperti per determinare il vero significato del cambiamento del segnale.

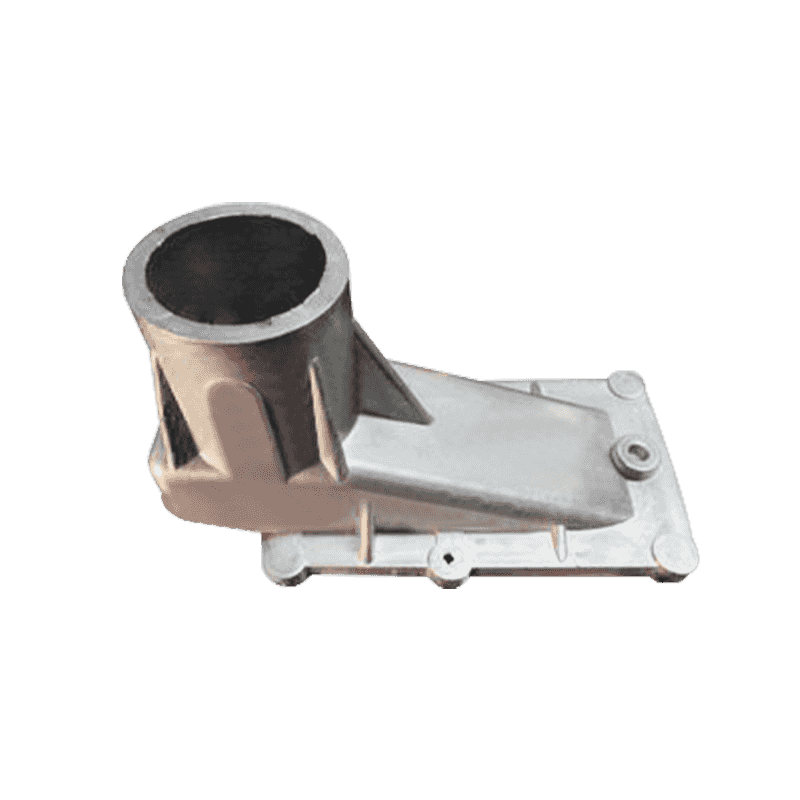

Per alcuni cast di fusteo con requisiti speciali per la tenuta, è possibile utilizzare anche i test di tenuta dell'aria. Questo metodo determina indirettamente se ci sono pori o crepe connesse internamente passando una certa pressione di gas nella parte e rilevando se perde. Questo metodo viene spesso utilizzato per rilevare i componenti del circuito di petrolio, gas o acqua sulle automobili per garantire che non malfunzionino a causa di perdite durante il lavoro.

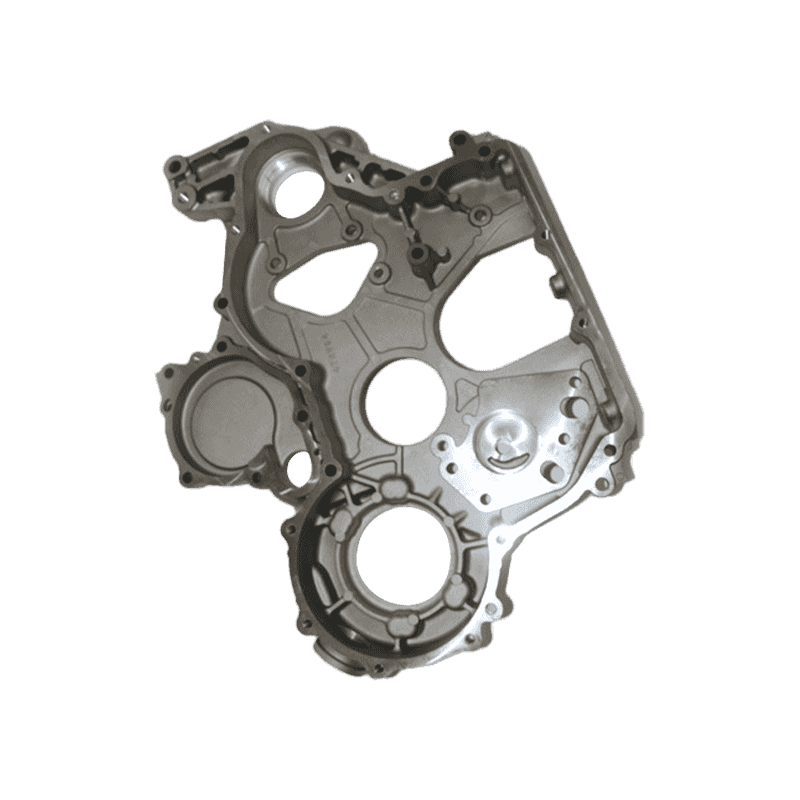

La tecnologia di tomografia al computer industriale viene anche gradualmente applicata al rilevamento di fasast di fasce di fascia alta. Questo metodo può ricostruire il cestino in tre dimensioni e mostrare intuitivamente la sua struttura interna. È adatto allo stadio di ricerca e sviluppo o alla valutazione del campione con requisiti di alta qualità. Sebbene il costo sia elevato, la sua chiarezza di imaging e la profondità di analisi forniscono uno spazio più ampio per l'identificazione dei difetti.

Oltre ai suddetti metodi di rilevamento convenzionali, l'analisi metallografica e l'osservazione della fetta sono talvolta combinate per un'ulteriore verifica. Analizzando la microstruttura delle leghe di alluminio, possiamo avere una comprensione più profonda del meccanismo di formazione dei difetti e dei cambiamenti nella struttura metallica, in modo da ottimizzare le condizioni di processo alla fonte.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.