Come garantire l'accuratezza dimensionale e la qualità della superficie dei getti di matrice di piombo?

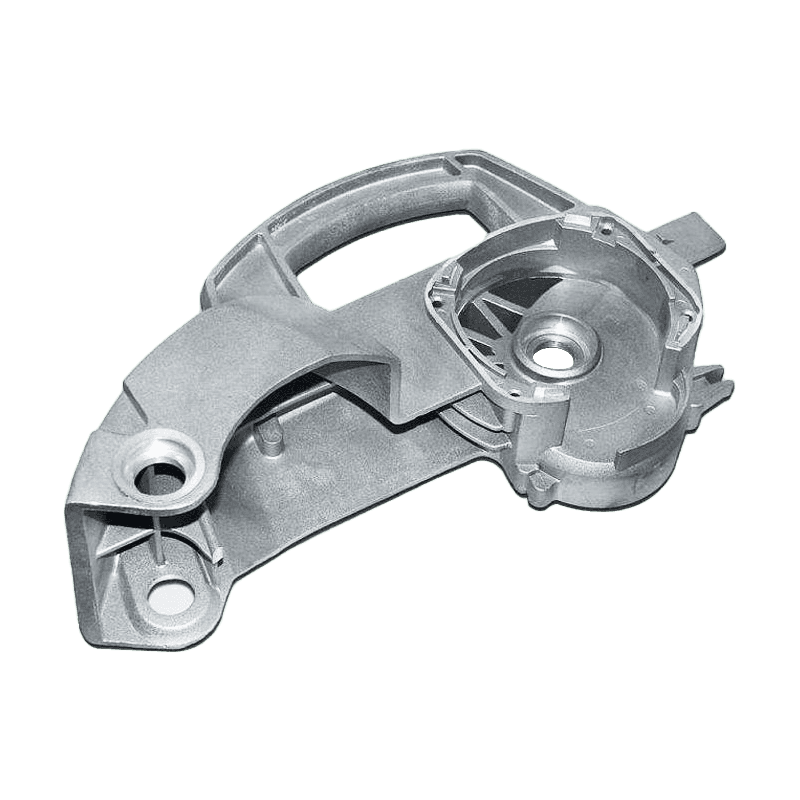

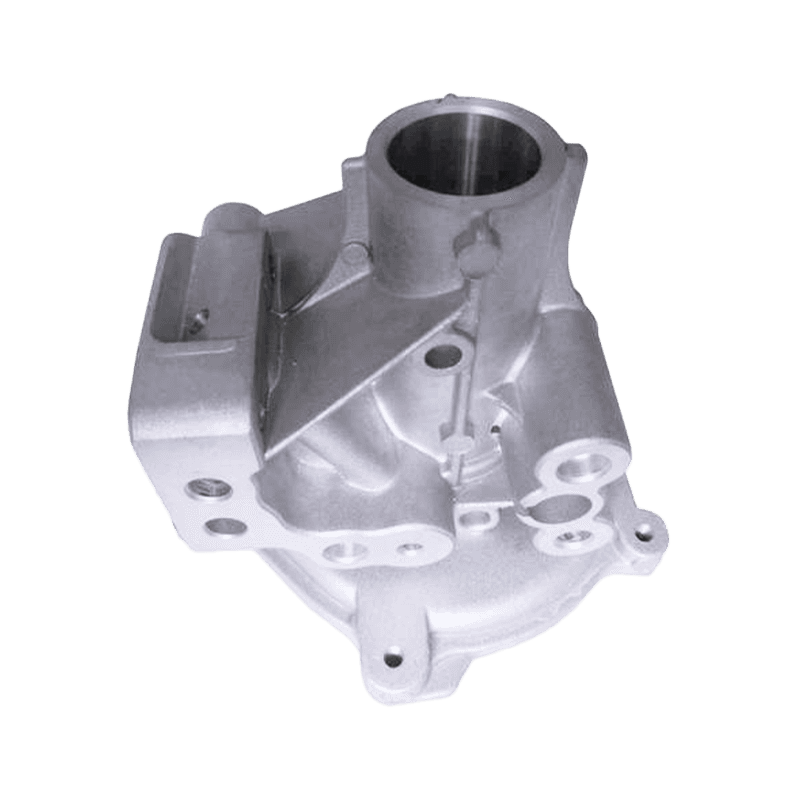

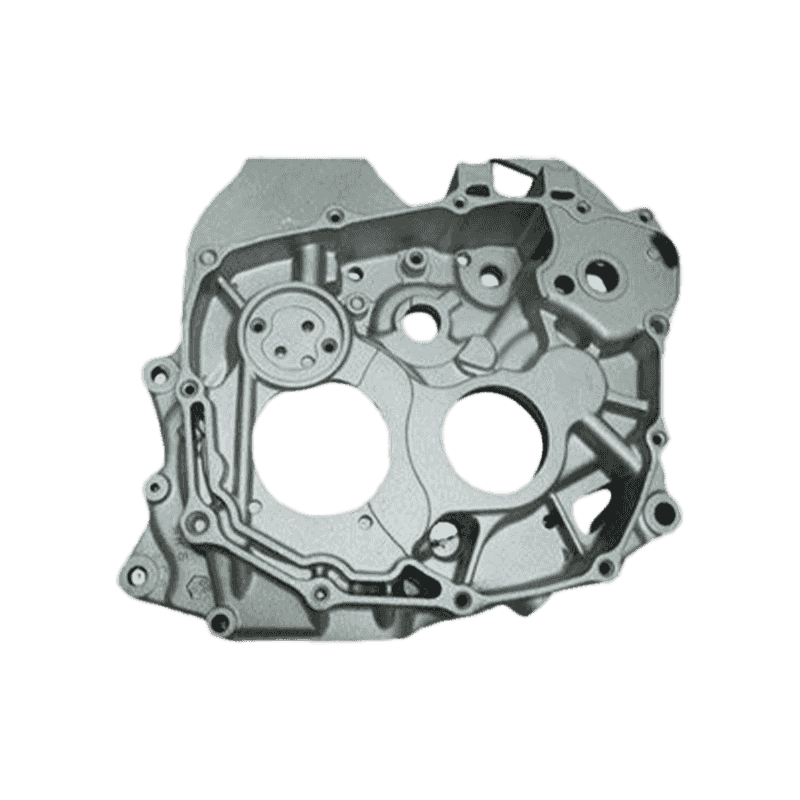

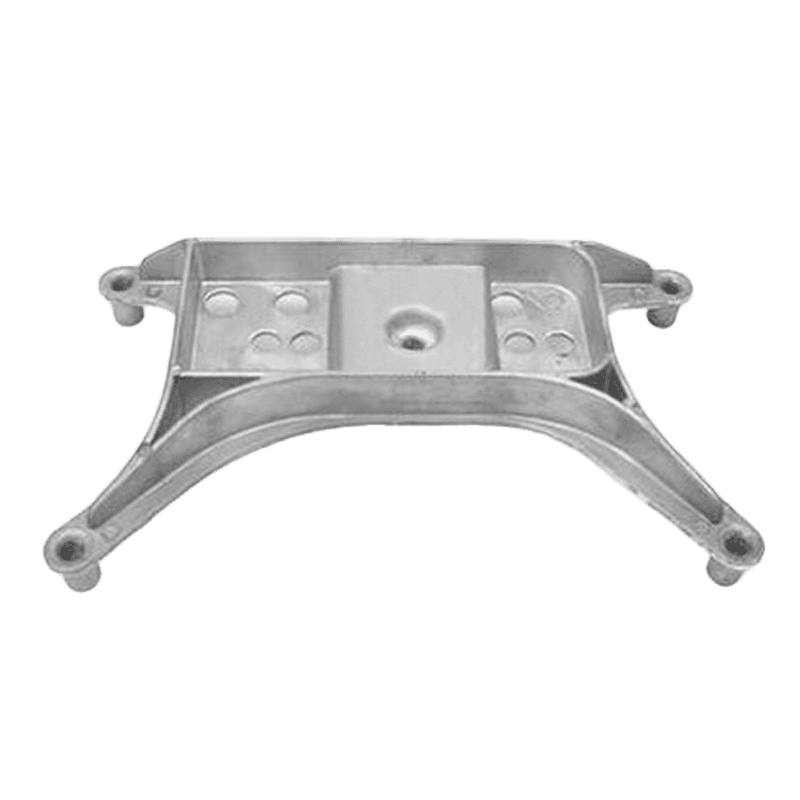

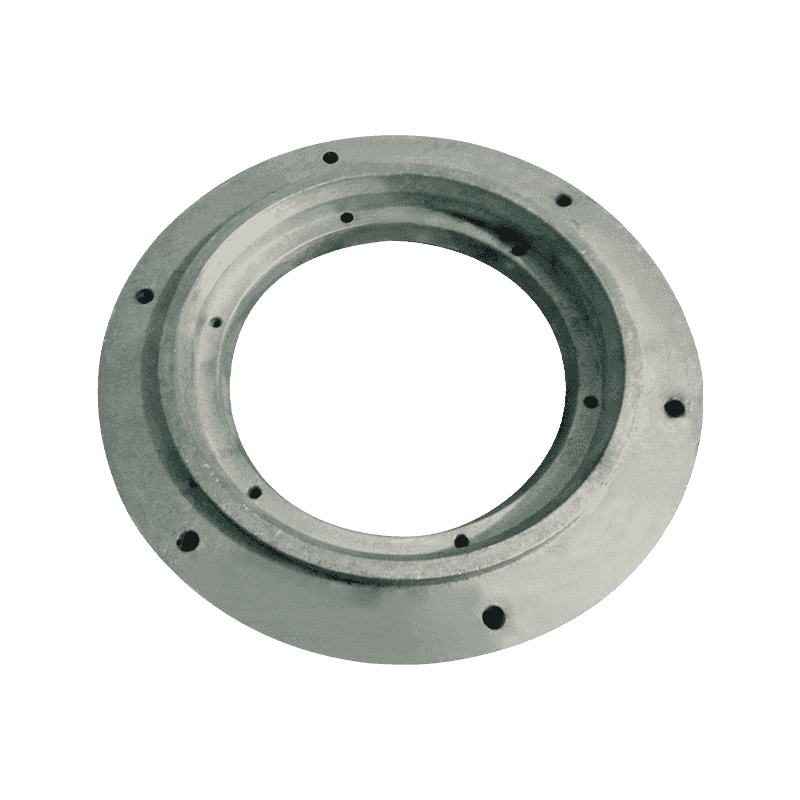

04-03-2025 Lead Die Casting è un processo di produzione di precisione che mira a produrre getti con forma stabile e superficie liscia. Nel processo di produzione, al fine di garantire l'accuratezza dimensionale e la qualità della superficie della fusione, l'ottimizzazione è necessaria da molti aspetti, tra cui la selezione dei materiali, la progettazione di muffe, il controllo del processo e la post-elaborazione.

La selezione di materiali è cruciale per la qualità del prodotto finito della fusione di piombo. Le leghe di piombo di alta qualità dovrebbero avere una buona fluidità e un basso restringimento per garantire che l'effetto ideale possa essere raggiunto quando si riempie lo stampo. Inoltre, il controllo della purezza del materiale non può essere ignorato. Il contenuto eccessivo di impurità può influire sulla forza e sulla qualità della superficie della fusione e persino causare difetti interni. Pertanto, durante il processo di fusione, è necessario adottare adeguate misure di raffinazione e rimozione dell'impurità per migliorare la qualità complessiva del casting.

Il design dello stampo influisce direttamente sulla precisione dimensionale e sulla qualità della superficie della fusione. L'accuratezza dello stampo determina la forma e le dimensioni del prodotto finale, quindi la compensazione del restringimento, il layout del sistema di raffreddamento e l'ottimizzazione della struttura di scarico devono essere completamente considerate durante il design. Un sistema di raffreddamento ragionevole aiuta a controllare la velocità di solidificazione, a rendere la struttura interna dell'uniforme della fusione e ridurre la deformazione e le fessure. Un buon design dello scarico può effettivamente scaricare l'aria e i gas volatili, evitare difetti di porosità e quindi migliorare la finitura superficiale delle getti.

Il controllo del processo attraversa l'intero processo di produzione di fusione della matrice di piombo, tra cui il controllo della temperatura, la velocità di iniezione, la regolazione della pressione e altri collegamenti. La temperatura della lega di piombo nello stato fuso dovrebbe essere mantenuta stabile per garantire una fluidità adeguata e ridurre i difetti a chiusura fredda. La corrispondenza della velocità e della pressione di iniezione è cruciale. Una velocità troppo alta può causare danni da flash e muffa, mentre una velocità troppo bassa può causare un riempimento insufficiente e difetti a chiusura a freddo. La regolazione ragionevole dei parametri di processo può ridurre efficacemente gli errori dimensionali e migliorare la qualità complessiva dei getti.

Dopo la formazione del casting, anche il processo di post-elaborazione svolge un ruolo importante. Durante il processo di pulizia, dovrebbe essere evitata una macinazione eccessivamente ruvida per evitare di danneggiare la qualità della superficie. Per i getti con elevati requisiti di precisione, l'elaborazione meccanica può essere utilizzata per il taglio per garantire che la dimensione soddisfi i requisiti previsti. Inoltre, i processi di trattamento superficiale come la lucidatura e il rivestimento possono anche migliorare la resistenza alla corrosione e la qualità dell'aspetto dei getti, rendendoli più in linea con i requisiti di utilizzo.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.