Come ridurre l'usura degli stampi e prolungare la durata degli stampi nella pressofusione di alluminio?

11-12-2025Introduzione all'usura dello stampo nella pressofusione dell'alluminio

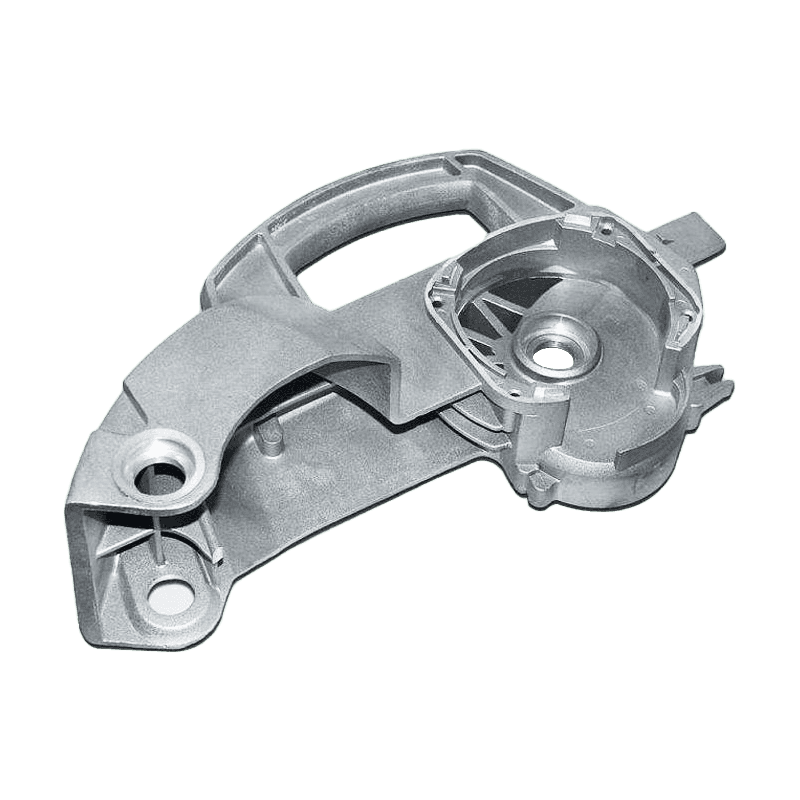

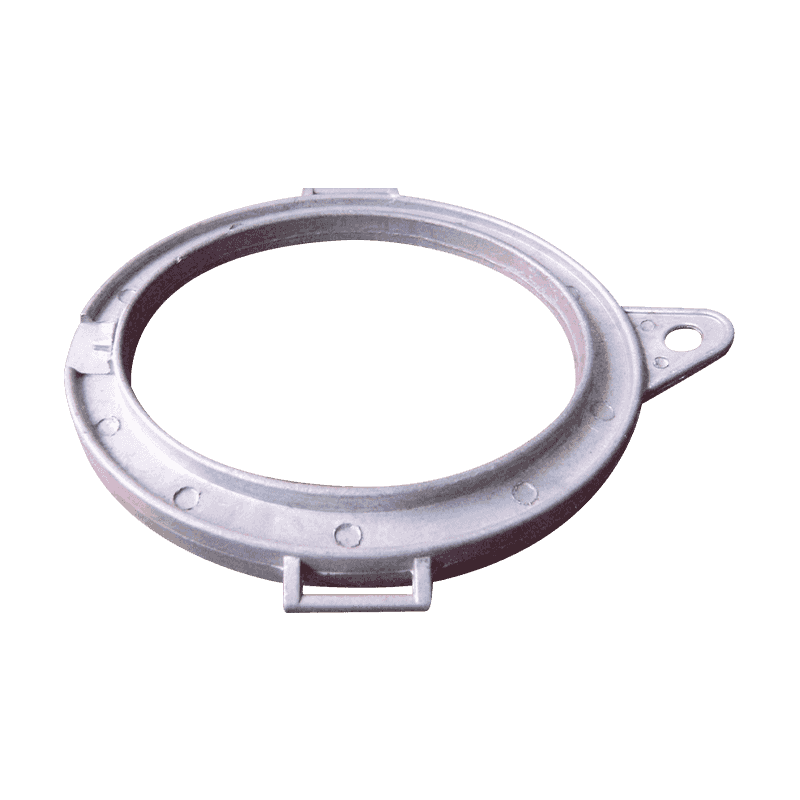

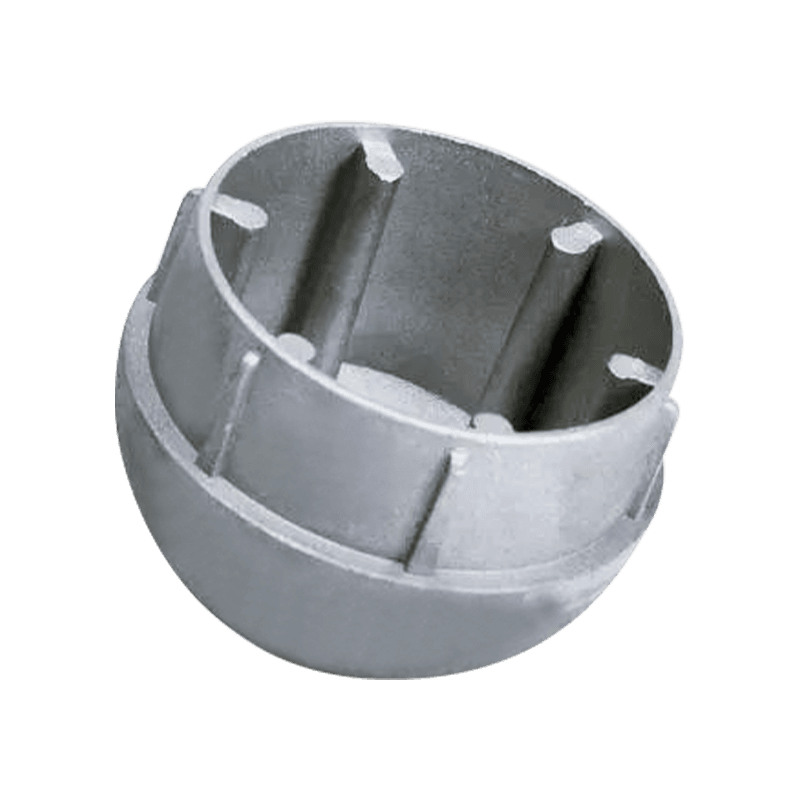

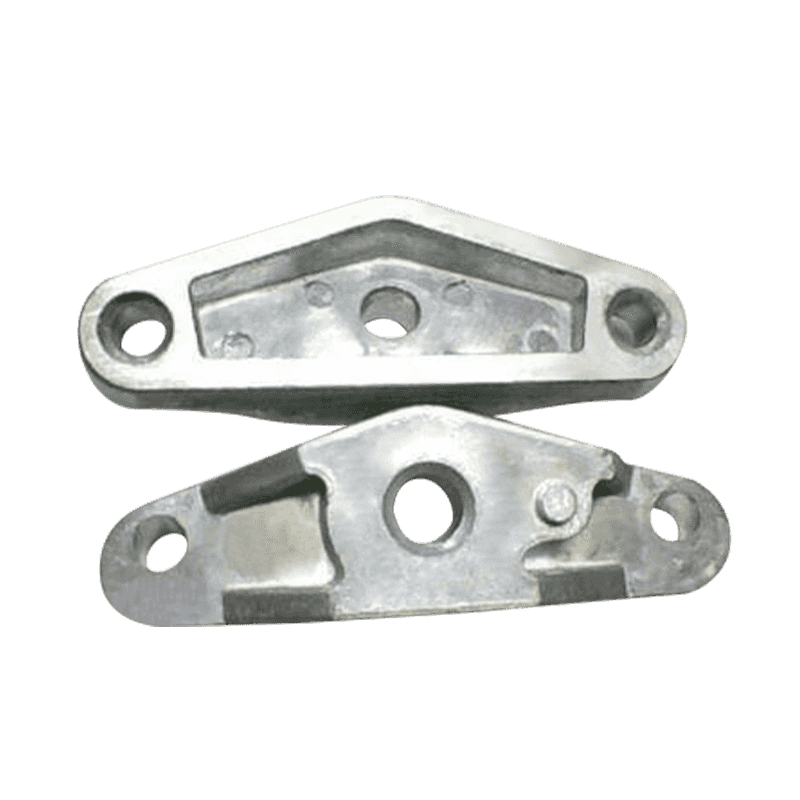

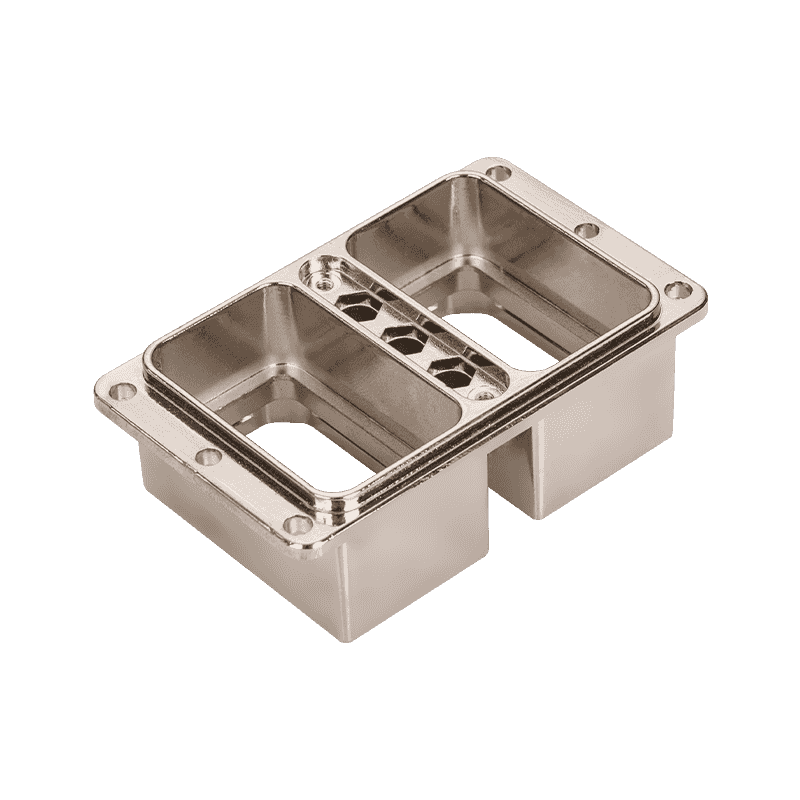

La pressofusione dell'alluminio è un processo di produzione ampiamente utilizzato che prevede l'iniezione di alluminio fuso in uno stampo ad alta pressione. Questo processo è essenziale per la produzione di componenti di alta precisione in settori quali quello automobilistico, aerospaziale ed elettronico. Tuttavia, una delle maggiori sfide in pressofusione di alluminio è l'usura degli stampi. L'usura degli stampi può ridurre significativamente la durata degli stampi, con conseguente aumento dei tempi di fermo, costi di manutenzione più elevati e riduzione dell'efficienza produttiva. Pertanto, capire come gestire e ridurre l’usura degli stampi è fondamentale per migliorare la durata e l’economicità del processo di pressofusione.

Comprendere le cause dell'usura della muffa

L'usura dello stampo nella pressofusione dell'alluminio è dovuta a diversi fattori. Le cause più comuni di usura dello stampo includono cicli termici, stress meccanico, erosione e corrosione. Questi fattori possono degradare il materiale dello stampo nel tempo, portando allo sviluppo di crepe, rugosità superficiale e altri difetti che compromettono la qualità dei pezzi fusi e riducono la durata dello stampo.

Il ciclo termico si riferisce al riscaldamento e al raffreddamento ripetuti dello stampo durante il processo di colata. Quando l'alluminio fuso viene iniettato nello stampo, si raffredda e si solidifica rapidamente, provocando significative fluttuazioni di temperatura nello stampo. Questi cambiamenti di temperatura possono portare a espansione e contrazione termica, che possono causare microfessure nel materiale dello stampo, portando infine al cedimento dello stampo.

Lo stress meccanico si verifica quando l'alluminio fuso entra in contatto con la cavità dello stampo ad alta pressione. La forza esercitata dall'alluminio può causare abrasione e usura sulla superficie dello stampo, soprattutto nelle zone dove il metallo fuso scorre con maggiore velocità. Ciò può provocare l'erosione della superficie dello stampo, portando a una finitura più ruvida e a una ridotta precisione dimensionale del pezzo fuso finale.

L’erosione è un altro fattore chiave nell’usura degli stampi. L'iniezione ad alta pressione dell'alluminio fuso può trasportare piccole particelle di metallo che erodono gradualmente la superficie dello stampo. Ciò è particolarmente problematico in aree con geometrie complesse o pareti sottili dove il flusso del metallo è turbolento.

Anche la corrosione è un problema nella pressofusione dell’alluminio. La presenza di umidità, umidità e alcune sostanze chimiche nell'ambiente può causare il deterioramento del materiale dello stampo nel tempo, portando alla formazione di ruggine o altri effetti corrosivi che indeboliscono lo stampo.

Strategie per ridurre l'usura dello stampo

La riduzione dell’usura degli stampi nella pressofusione dell’alluminio richiede un approccio articolato che affronti le cause profonde dell’usura. È possibile adottare diverse strategie per prolungare la durata degli stampi e migliorare l'efficienza complessiva della produzione. Queste strategie includono l’ottimizzazione dei materiali degli stampi, il miglioramento dei sistemi di raffreddamento e riscaldamento e l’adozione di migliori pratiche di manutenzione.

Scegliere i materiali giusti per lo stampo

La selezione dei materiali degli stampi gioca un ruolo fondamentale nel ridurre l'usura e aumentare la durata degli stampi. I materiali con elevata conduttività termica, robustezza e resistenza ai cicli termici, all'erosione e alla corrosione sono ideali per la pressofusione dell'alluminio. Alcuni materiali comuni per gli stampi includono leghe di acciaio ad alta resistenza, come H13, e rivestimenti specializzati che migliorano la resistenza dello stampo all'usura e alla corrosione.

L'acciaio H13 è comunemente utilizzato nella pressofusione dell'alluminio per la sua elevata resistenza allo shock termico e all'usura. È in grado di resistere alle alte temperature associate al processo di fusione ed è resistente alle fessurazioni e al degrado superficiale. Inoltre, i rivestimenti superficiali, come la cromatura o la nitrurazione, possono migliorare ulteriormente la resistenza dello stampo all'usura, all'erosione e alla corrosione. Questi rivestimenti creano una superficie dura e durevole, meno soggetta ai danni derivanti dai cicli termici e dallo stress meccanico.

In alcuni casi si può prendere in considerazione anche l’utilizzo di materiali ceramici o materiali compositi per stampi che richiedono ulteriore resistenza all’usura e alla corrosione. Questi materiali sono particolarmente efficaci negli ambienti in cui lo stampo è esposto a reazioni chimiche aggressive o ad alte temperature.

Ottimizzazione dei sistemi di raffreddamento e riscaldamento

Un raffreddamento e un riscaldamento efficienti sono essenziali per ridurre al minimo l’usura dello stampo. Un raffreddamento inadeguato può causare un eccessivo accumulo di calore, con conseguente stress termico e deformazione dello stampo. D'altro canto, un raffreddamento eccessivamente aggressivo può causare rapidi cicli termici, che possono esacerbare la formazione di crepe e altri difetti nel materiale dello stampo.

Per ottimizzare il sistema di raffreddamento, è importante progettare lo stampo con un layout efficace dei canali di raffreddamento. Ciò garantisce che lo stampo venga raffreddato uniformemente e che si evitino punti caldi. Un raffreddamento adeguato previene l'espansione e la contrazione irregolare, che possono contribuire all'affaticamento termico e alle fessurazioni. I canali di raffreddamento devono essere posizionati strategicamente nelle aree dello stampo che subiscono più calore durante il processo di colata, come il sistema di colata e la cavità.

Oltre a ottimizzare la progettazione dello stampo, è necessario controllare attentamente la temperatura dell'alluminio fuso. Mantenere una temperatura costante durante tutto il processo di fusione aiuta a prevenire eccessive fluttuazioni di temperatura nello stampo. Ciò riduce lo stress termico e minimizza il rischio di danni alla muffa. In alcuni casi, l'uso di sistemi avanzati di monitoraggio della temperatura può fornire dati in tempo reale sulla temperatura dello stampo, consentendo un migliore controllo e regolazioni durante la produzione.

Riduzione dello stress meccanico sullo stampo

Lo stress meccanico sullo stampo può essere ridotto controllando la pressione di iniezione e la velocità dell'alluminio fuso. Regolando i parametri di iniezione è possibile minimizzare la forza esercitata sullo stampo durante il processo di riempimento. Ciò può contribuire a ridurre l'abrasione e l'erosione della superficie dello stampo, in particolare nelle aree in cui il flusso di metallo è maggiormente concentrato.

Inoltre, l'uso di montanti e prese d'aria può aiutare a controllare il flusso dell'alluminio fuso, prevenendo turbolenze e riducendo la probabilità di erosione nelle aree sensibili dello stampo. Un'adeguata progettazione del punto di iniezione è fondamentale anche per garantire che il metallo fuso fluisca uniformemente nella cavità dello stampo, evitando aree di alta pressione e riducendo al minimo il rischio di usura.

Implementazione della manutenzione regolare dello stampo

Una manutenzione regolare è essenziale per garantire che gli stampi rimangano in buone condizioni e continuino a funzionare in modo efficace per tutta la loro vita utile. Le attività di manutenzione possono includere ispezioni di routine, pulizia e riparazioni per affrontare eventuali segni di usura o danni prima che causino il guasto dello stampo. Identificando e risolvendo tempestivamente piccoli problemi, è possibile prolungare la durata dello stampo ed evitare costosi tempi di inattività o riparazioni.

La pulizia dello stampo dopo ogni ciclo produttivo è particolarmente importante per prevenire l'accumulo di residui metallici, che possono contribuire alla corrosione e all'erosione. È possibile utilizzare detergenti speciali per rimuovere i depositi ostinati, mentre è possibile utilizzare metodi di pulizia abrasivi per ripristinare la superficie dello stampo se diventa ruvida nel tempo. Inoltre, la lubrificazione delle parti mobili e dei giunti può aiutare a ridurre l'attrito e l'usura durante il processo di fusione.

È inoltre importante monitorare lo stato del sistema di raffreddamento dello stampo, verificando eventuali ostruzioni o perdite nei canali di raffreddamento. Un sistema di raffreddamento ben mantenuto garantisce una temperatura costante dello stampo, che aiuta a prevenire l'affaticamento termico e le fessurazioni. I controlli di manutenzione regolari possono anche identificare eventuali aree in cui lo stampo potrebbe subire un'eccessiva usura, consentendo riparazioni o sostituzioni tempestive.

Utilizzo di rivestimenti superficiali per stampi

L'applicazione di rivestimenti superficiali allo stampo può fornire un ulteriore livello di protezione contro usura, corrosione e danni termici. Rivestimenti come cromatura, nitrurazione o rivestimenti ceramici aiutano a migliorare la durezza superficiale dello stampo e la resistenza ai cicli termici. Questi rivestimenti possono prolungare significativamente la durata dello stampo, soprattutto nelle aree soggette a stress o usura elevati, come il sistema di colata e la cavità dello stampo.

Oltre a migliorare la resistenza all'usura dello stampo, i rivestimenti superficiali possono anche migliorare la finitura superficiale dei pezzi fusi. Una superficie più liscia dello stampo riduce l'attrito e migliora il flusso dell'alluminio fuso, il che può portare a fusioni di migliore qualità e a una minore usura dello stampo. I rivestimenti superficiali facilitano inoltre la pulizia dello stampo, riducendo l'accumulo di residui metallici e prevenendo la corrosione.

Confronto tra materiali e rivestimenti per stampi

| Materiale/Rivestimento | Vantaggi | Applicazioni comuni |

|---|---|---|

| H13 Acciaio | Elevata resistenza agli shock termici, durevole ad alta pressione | Comunemente utilizzato negli stampi per pressofusione di alluminio |

| Placcatura in cromo | Migliora la durezza superficiale, la resistenza alla corrosione | Utilizzato in aree ad alta usura come sistemi di colata e cavità |

| Nitrurazione | Aumenta la durezza, la resistenza all'usura e la resistenza alla fatica | Ideale per stampi esposti a cicli termici |

| Rivestimenti in ceramica | Resistenza alle alte temperature, proprietà antiaderenti | Utilizzato per stampi esposti a calore elevato e condizioni abrasive |

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.