La forza delle parti dell'utensile elettriche in lega di alluminio è sufficiente per soddisfare i requisiti delle operazioni ad alto carico?

03-06-2025 Caratteristiche di base della resistenza delle parti in lega di alluminio in fase di stampo

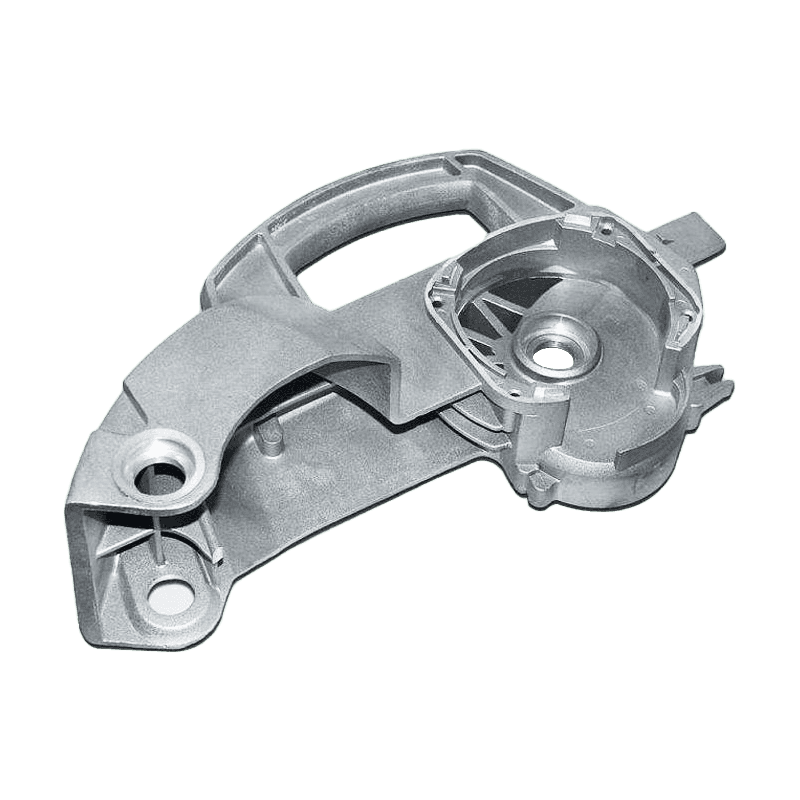

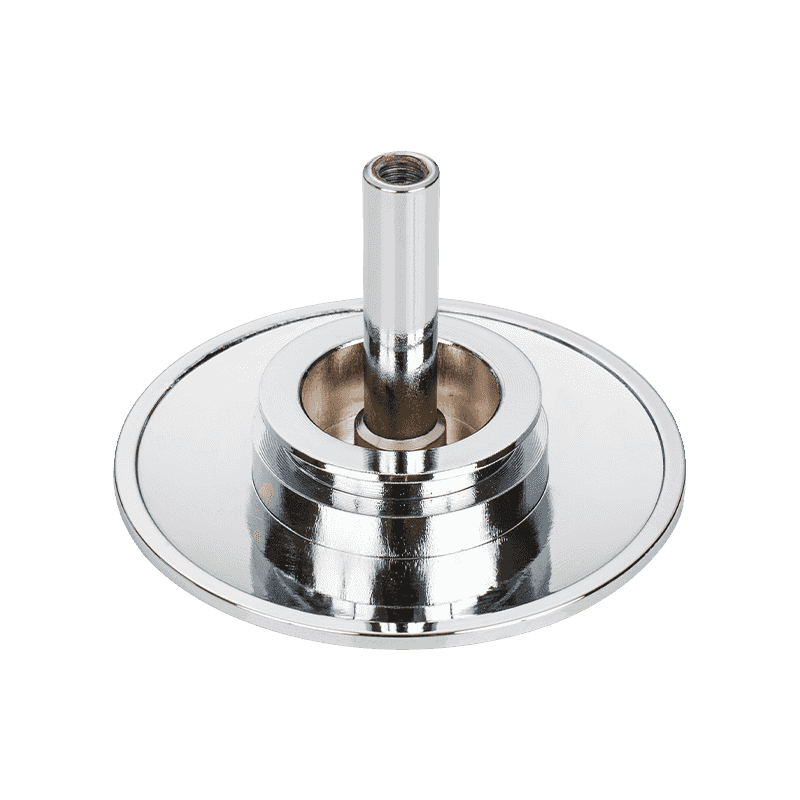

Danasting in lega di alluminio sono ampiamente utilizzati negli alloggiamenti degli utensili elettrici e nelle parti strutturali interne a causa della loro bassa densità, struttura della luce e elevata efficienza di stampaggio. I materiali comuni come ADC12, A380, ALSI9CU3, ecc. Hanno una buona resistenza alla trazione e resistenza all'impatto. Sebbene la resistenza assoluta della lega di alluminio sia inferiore a quella dell'acciaio forgiato o dell'acciaio inossidabile, il gap portante può essere compensato dalla distribuzione dello spessore della parete, nella disposizione delle costole, ecc. Durante il design. Per l'alloggiamento, la struttura protettiva o le parti che portano pressione degli utensili elettrici, la loro resistenza di base può soddisfare i requisiti meccanici richiesti per l'uso quotidiano.

L'influenza della progettazione strutturale e della distribuzione della forza sulle prestazioni della resistenza

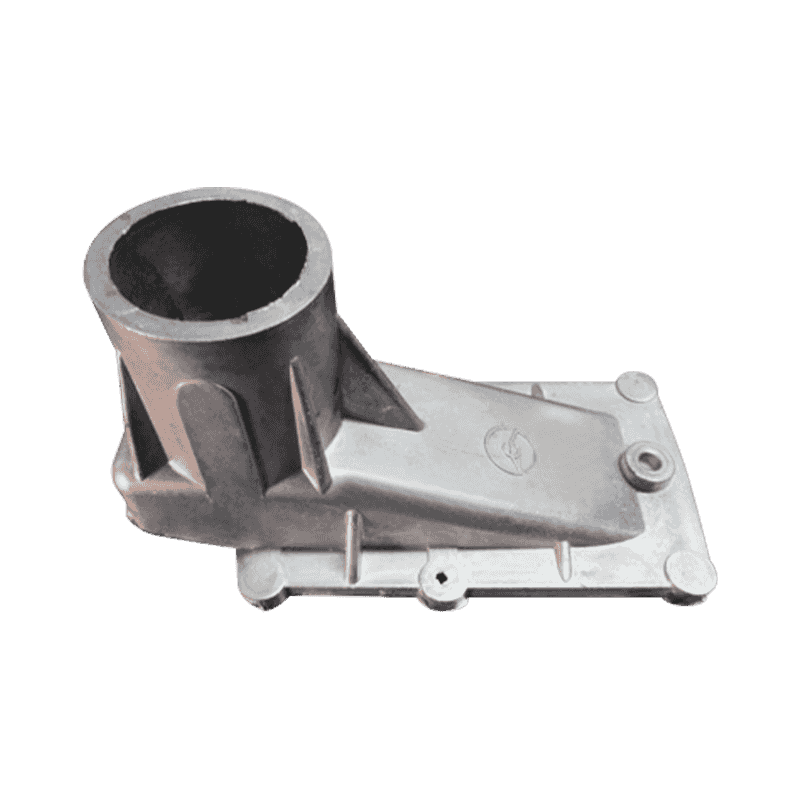

I getti per stampi devono considerare l'uniformità strutturale e i principi di dispersione dello stress durante il design. La concentrazione di sollecitazione può essere ridotta rinforzando le costole, le costole di supporto o le transizioni del filetto, migliorando così la capacità complessiva del carico. Le parti del cestino negli utensili elettrici di solito devono resistere alle vibrazioni intermittenti, alla rotazione ad alta frequenza e all'impatto della forza di reazione. Pertanto, la ragionevole progettazione strutturale non è solo la chiave per migliorare le prestazioni del carico, ma anche direttamente correlata alla stabilità delle parti durante l'uso.

L'influenza della qualità dello stampaggio del cestino sulla consistenza della resistenza

Se durante il processo si verificano fori di rimpatrio, pori, chiusure a freddo e altri difetti, la compattezza della struttura interna delle parti sarà influenzata, con conseguente riduzione della resistenza locale. Per garantire la qualità delle parti di stampo, devono essere controllati i parametri di processo chiave come la temperatura dello stampo, la velocità di versamento della lega, il sistema di scarico e la progettazione dello stampo. Le parti finite di solito devono essere verificate mediante rilevamento a raggi X, analisi metallografica o test meccanici per verificarne la distribuzione della resistenza. Nella produzione di massa, la controllabilità del processo di cestino è di grande significato per garantire la coerenza della forza generale.

Confini dell'applicazione adatti a scenari ad alto carico

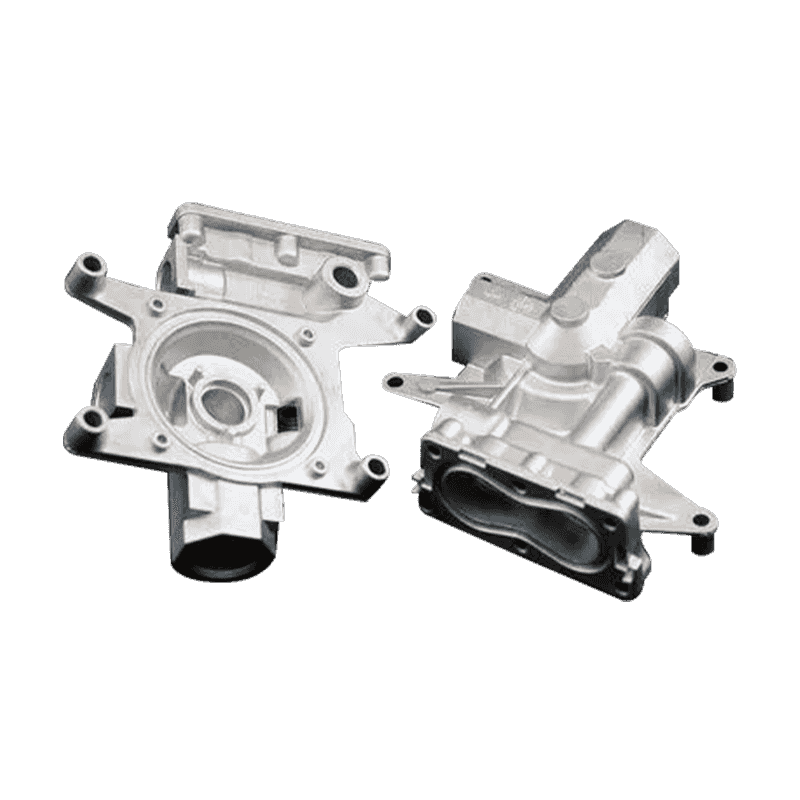

Sebbene le parti in lega di alluminio eservato siano ampiamente utilizzate nell'alloggiamento della trasmissione, nella piastra di protezione anteriore, nella cavità degli ingranaggi e in altre parti degli utensili elettrici, alcune strutture possono ancora affrontare problemi di resistenza o deformazione insufficienti in ambienti ad alta frequenza, ad alto impatto e ad alta temperatura. Ad esempio, perforazioni industriali pesanti, chiavi a impatto e altre operazioni ad alta intensità e lunghi cicli di lavoro pongono requisiti più elevati sulle prestazioni a fatica delle parti. In tali scenari, è spesso necessario abbinare i materiali in lega di alluminio rinforzati o migliorare le proprietà meccaniche attraverso il trattamento termico, l'infiltrazione e altri metodi.

Combinato con il processo di post-elaborazione per ottimizzare le prestazioni della forza

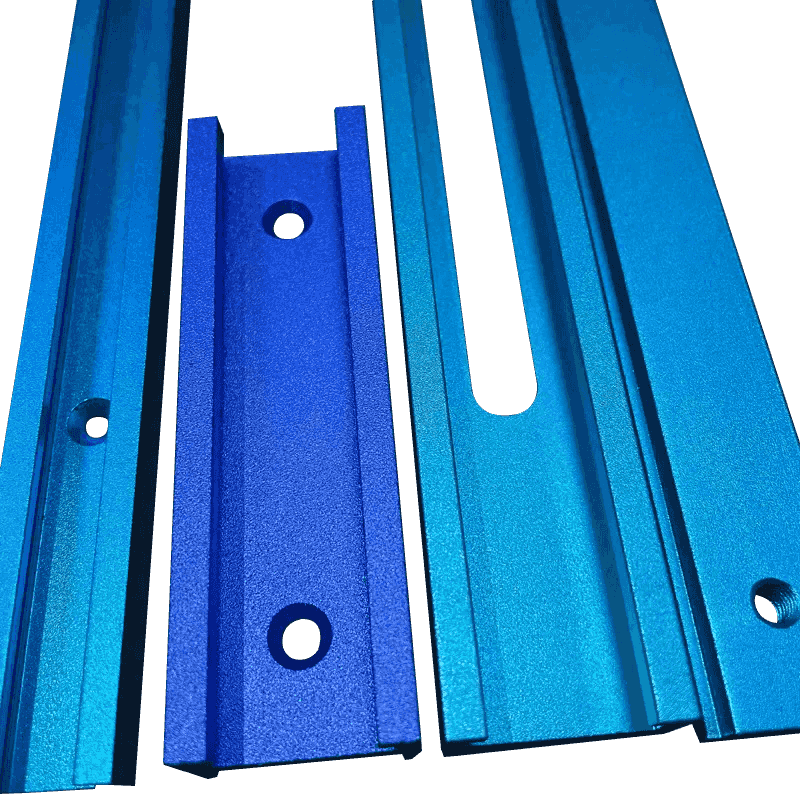

Al fine di migliorare ulteriormente la resistenza, i getti in lega di alluminio usano spesso il processo di trattamento termico T5 o T6 per precipitare e indurire gli elementi SI e Cu nell'organizzazione. Allo stesso tempo, alcune parti chiave saranno integrate dall'elaborazione meccanica per garantire l'accuratezza della connessione e la stabilità meccanica. In termini di trattamento superficiale, processi come anodizzazione e rivestimento elettroforetico non solo aiutano a migliorare la resistenza alla corrosione, ma forniscono anche una certa protezione da tampone contro l'impatto della forza esterna.

Prestazioni dell'applicazione in casi reali

Nelle applicazioni reali del prodotto, come un certo modello di smerigliatrice angolo portatile, il suo guscio anteriore utilizza la fusione di stampo ADC12. È stato verificato che questa struttura può funzionare in modo stabilmente per centinaia di ore in un ambiente di vibrazione ad alta velocità senza ovvie fessure o deformazioni. Inoltre, nella struttura del guscio dello smontaggio ad alta frequenza e delle chiavi elettriche di assemblaggio, sono anche ampiamente utilizzate le leghe di alluminio est-est-est-est-cast e i requisiti di torsione e resistenza alla compressione sono soddisfatti attraverso il controllo della posizione delle costole e del rapporto di spessore.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.