Quali sono le differenze e le caratteristiche della pressofusione di piombo e della pressofusione di altri metalli?

19-08-2025 Caratteristiche di base della pressofusione del piombo

La pressofusione del piombo utilizza il piombo e le sue leghe come materie prime. Il metallo fuso viene iniettato nella cavità dello stampo ad alta pressione per creare il prodotto metallico desiderato. Il piombo ha un basso punto di fusione, generalmente intorno a 327°C, quindi la temperatura del processo per la pressofusione del piombo è bassa, riducendo efficacemente il consumo di energia. Il piombo ha un'elevata densità, che si traduce in prodotti finiti più pesanti, rendendolo adatto alla produzione di parti che richiedono alta densità e resistenza all'usura. Inoltre, il piombo mostra un'eccellente resistenza alla corrosione, soprattutto in determinati ambienti, esibendo una buona stabilità chimica. Il processo di pressofusione del piombo, che comprende fusione, iniezione, raffreddamento, sformatura e post-lavorazione, è relativamente maturo e può essere altamente automatizzato.

Principali differenze tra pressofusione di piombo e alluminio

Pressofusione di piombo e la pressofusione dell'alluminio sono due processi comuni di pressofusione dei metalli, ma differiscono per proprietà del materiale, parametri di processo e aree di applicazione. Le leghe di alluminio hanno un punto di fusione più elevato, generalmente superiore a 660°C, e le temperature di iniezione sono più elevate di quelle della pressofusione del piombo, con conseguente maggiore consumo di energia e requisiti di attrezzature. Le pressofusioni di alluminio sono leggere, il che le rende adatte alla produzione di parti che richiedono leggerezza. In confronto, le pressofusioni di piombo hanno una densità maggiore e sono adatte per applicazioni che richiedono qualità e resistenza all’usura più elevate. Le leghe di alluminio offrono una maggiore resistenza dopo la formatura ed eccellenti conduttività termica e dissipazione del calore, mentre le leghe di piombo sono più adatte per prodotti che richiedono buone proprietà di tenuta e barriera. I due differiscono anche nella progettazione dello stampo e nel controllo del processo; gli stampi per pressofusione di piombo sono soggetti a temperature e pressioni relativamente inferiori.

Confronto tra pressofusione di piombo e pressofusione di zinco

La pressofusione di zinco è comunemente utilizzata per produrre parti piccole, complesse e di alta precisione. Lo zinco ha un punto di fusione di circa 419°C, intermedio tra piombo e alluminio. I pressofusi di zinco offrono proprietà meccaniche e finiture superficiali superiori e sono facili da lavorare. Rispetto alla pressofusione di piombo, le pressofusioni di zinco sono generalmente più dure e resistenti, ma con densità e peso inferiori. La pressofusione di zinco è adatta per prodotti che richiedono un aspetto raffinato e strutture complesse, come alloggiamenti di componenti elettronici e componenti di strumenti di precisione. La pressofusione del piombo, grazie alla sua maggiore densità e alla migliore resistenza alla corrosione, viene spesso utilizzata in applicazioni specializzate che richiedono protezione dalle radiazioni o resistenza all'usura. I due hanno anche requisiti diversi per quanto riguarda la sicurezza ambientale e la gestione della salute. Il piombo è altamente tossico e richiede un controllo rigoroso sulla produzione e sugli ambienti di utilizzo.

Vantaggi e limiti della pressofusione del piombo

I vantaggi della pressofusione del piombo risiedono principalmente nel risparmio energetico ottenuto grazie al basso punto di fusione, nonché nell'elevata densità intrinseca del materiale e nella resistenza alla corrosione. Queste caratteristiche rendono la pressofusione del piombo adatta alla produzione di componenti specializzati, come apparecchiature di protezione dalle radiazioni e parti resistenti all'usura. Inoltre, la pressofusione del piombo richiede una pressione e una temperatura dello stampo inferiori, il che aiuta a prolungare la durata dello stampo e a ridurre i costi di manutenzione delle apparecchiature. Tuttavia, la tossicità del piombo e le restrizioni ambientali rappresentano i principali limiti di questo processo, che richiedono severi controlli delle emissioni e misure di sicurezza dei lavoratori. Inoltre, le proprietà meccaniche delle parti pressofuse in piombo sono limitate rispetto a quelle delle parti pressofuse in alluminio e zinco, limitandone l'uso in applicazioni ad alta resistenza.

Analisi delle applicazioni di pressofusione del piombo

La pressofusione del piombo viene utilizzata principalmente nella produzione di componenti che richiedono alta densità, resistenza alla corrosione e protezione dalle radiazioni, come componenti di batterie, coperture protettive, dispositivi di schermatura dalle radiazioni e alcune tenute meccaniche. In queste applicazioni, la pressofusione del piombo offre vantaggi in termini di tenuta, resistenza all'usura e proprietà barriera. Rispetto alla pressofusione di alluminio e zinco, la pressofusione di piombo offre vantaggi in termini di peso e protezione, ma la sua applicazione è limitata nelle applicazioni che richiedono un design leggero. Con normative ambientali sempre più rigorose, l’ambito di applicazione della pressofusione del piombo è stato limitato. Le aziende devono bilanciare le proprietà dei materiali con il rispetto ambientale nella produzione effettiva.

Considerazioni sull'ambiente e sulla salute e sicurezza

La tossicità dei materiali di piombo comporta rischi potenziali per l’ambiente e la salute umana. È necessario adottare misure efficaci durante la produzione della pressofusione di piombo per controllare la polvere di piombo e le emissioni di scarico ed evitare l'inquinamento da piombo. La ventilazione dell'officina, i sistemi di purificazione dei gas di scarico e i dispositivi di protezione individuale sono fondamentali per la sicurezza dei lavoratori. Le aziende devono rispettare rigorosamente le normative pertinenti in materia di protezione ambientale e monitorare regolarmente le emissioni per garantire che i processi di produzione soddisfino gli standard ambientali. Inoltre, il riciclaggio e lo smaltimento dei materiali di scarto di piombo devono essere regolamentati per prevenire l'inquinamento secondario. I requisiti ambientali stanno spingendo le aziende a esplorare materiali e tecnologie alternative nei processi di pressofusione del piombo per ridurre la pressione ambientale.

Caratteristiche delle attrezzature e degli stampi per la pressofusione del piombo

Rispetto alle apparecchiature per la pressofusione dell'alluminio, le apparecchiature per la pressofusione del piombo presentano requisiti inferiori di resistenza alle alte temperature e alla pressione, una struttura relativamente semplice e costi di manutenzione inferiori. I materiali dello stampo sono generalmente acciaio con buona resistenza all'usura, ma a causa delle temperature più basse è meno probabile che si verifichi la fatica termica dello stampo. La progettazione dello stampo deve considerare le caratteristiche di flusso e ritiro della lega di piombo per garantire l'accuratezza dimensionale del getto. La pressofusione del piombo offre una durata dello stampo relativamente lunga, consentendogli di supportare la produzione di grandi volumi. Una progettazione adeguata dello stampo aiuta a ridurre i difetti di fusione e a migliorare la qualità del prodotto.

Confronto dell'efficienza economica della pressofusione del piombo con altri processi di pressofusione

Il costo di produzione della pressofusione del piombo è influenzato da fattori quali il prezzo del materiale, gli investimenti in attrezzature e gli sforzi di protezione ambientale. Mentre i prezzi del piombo sono relativamente stabili, la tutela dell’ambiente e le misure protettive comportano costi aggiuntivi. Rispetto alla pressofusione dell’alluminio, la pressofusione del piombo consuma meno energia, richiede meno investimenti in attrezzature e richiede meno manutenzione. Tuttavia, la gestione e lo smaltimento dei materiali di piombo comportano costi più elevati. La pressofusione di zinco, tuttavia, ha un costo unitario relativamente elevato a causa delle sue proprietà meccaniche superiori e del suo valore aggiunto. Le aziende dovrebbero considerare la fattibilità economica dei vari processi di pressofusione in base alla domanda del prodotto e alle condizioni di mercato per selezionare il metodo di produzione appropriato.

| Aspetto del confronto | Pressofusione di piombo | Pressofusione di alluminio | Pressofusione di zinco |

|---|---|---|---|

| Punto di fusione (°C) | ~327 | ~660 | ~419 |

| Densità (g/cm³) | Alto (11.34) | Basso (2,7) | Medio (7.14) |

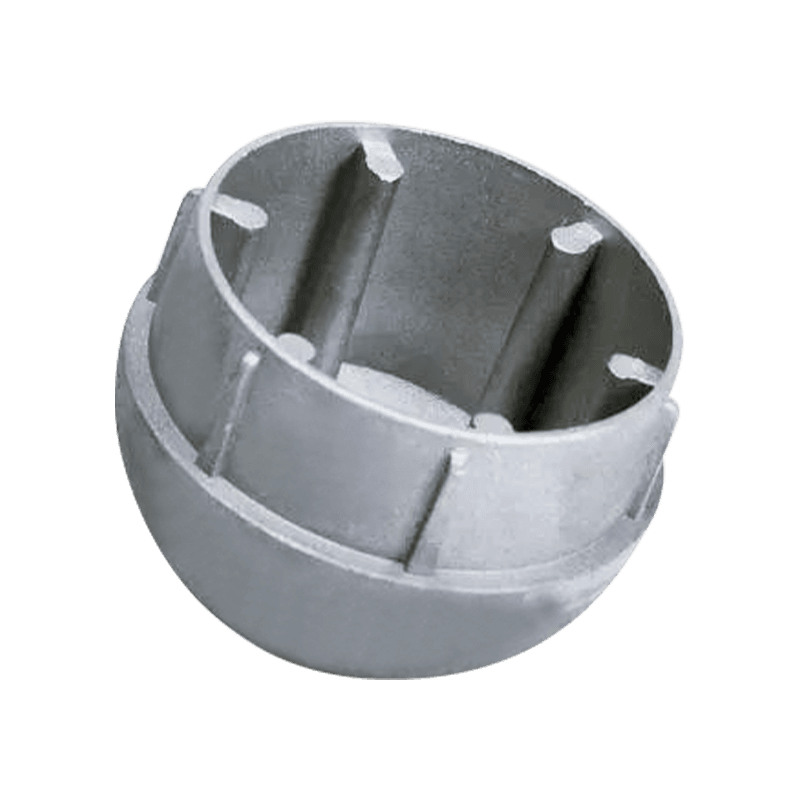

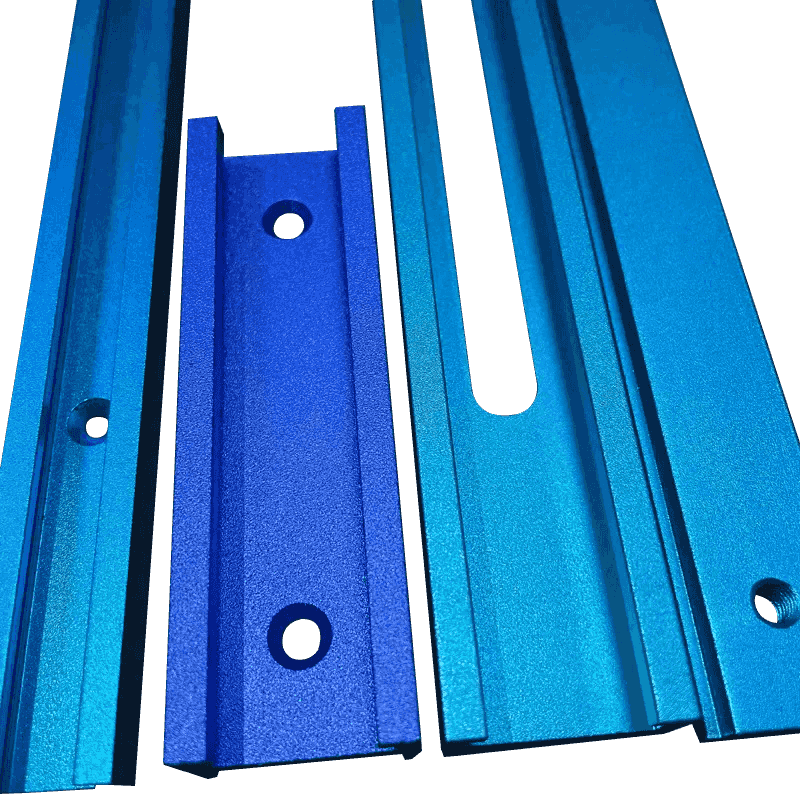

| Applicazioni tipiche | Schermatura contro le radiazioni, parti pesanti | Parti automobilistiche leggere | Componenti di precisione |

| Rischio ambientale | Alto a causa della tossicità | Moderare | Moderare |

| Domanda di attrezzature | Temperatura e pressione più basse | Temperatura e pressione più elevate | Temperatura e pressione medie |

| Fattori di costo | Minori costi energetici, maggiori costi di smaltimento | Costo energetico più elevato, smaltimento moderato | Moderare energy and disposal costs |

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.