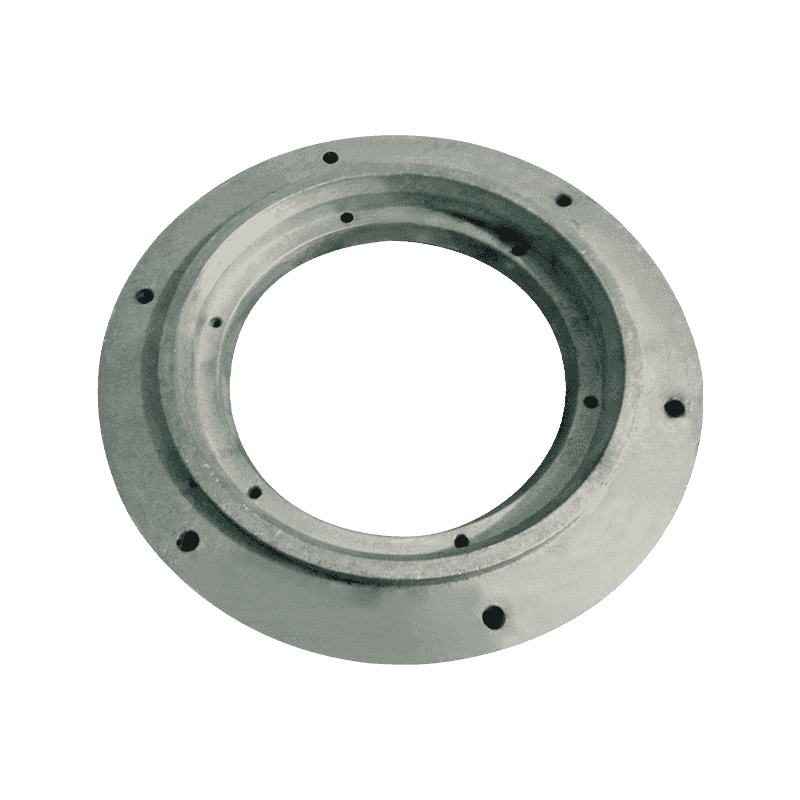

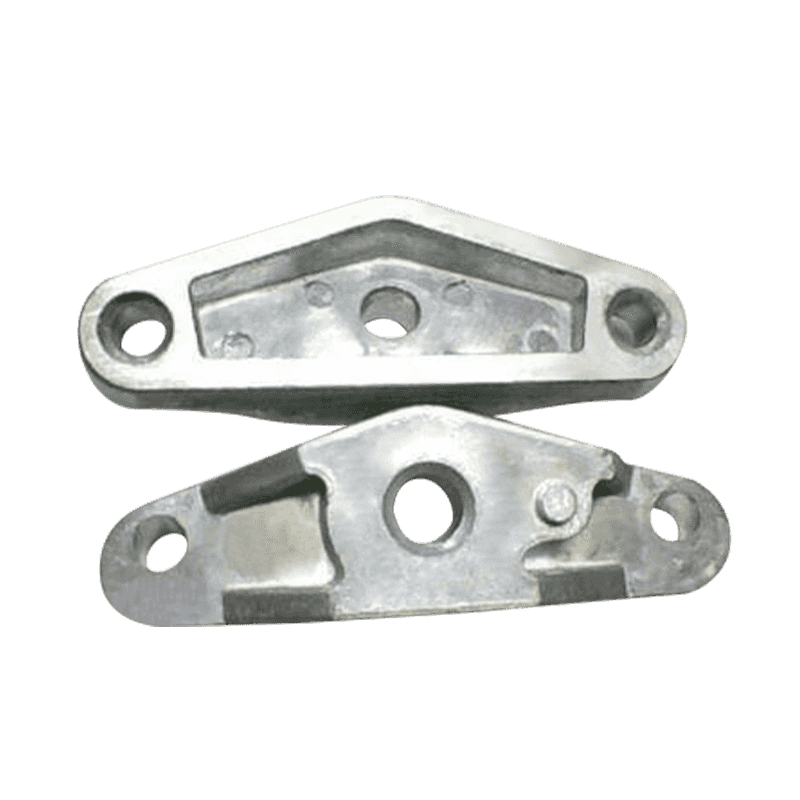

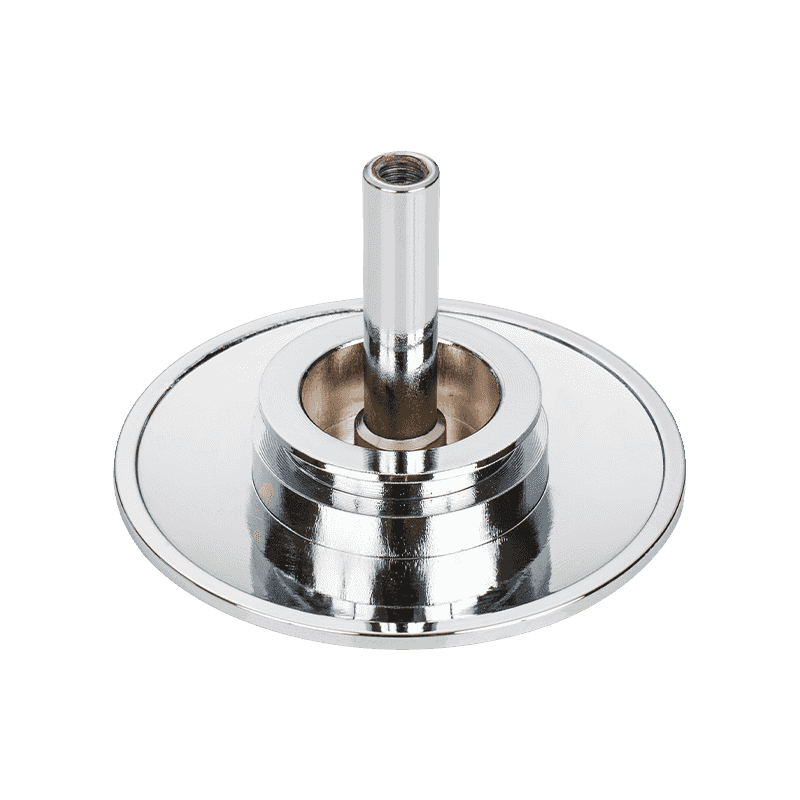

Come migliorare l'efficienza e ridurre i costi della produzione di pressofusione di alluminio?

11-08-2025 L'ottimizzazione dei processi migliora l'efficienza della produzione

L’efficienza produttiva della pressofusione di alluminio è strettamente correlata al flusso del processo. Una progettazione ragionevole del processo può abbreviare la durata del ciclo di produzione, ridurre il consumo di energia e aumentare la velocità di produzione di un singolo pezzo. Innanzitutto, una struttura dello stampo e un sistema di canali ben progettati possono contribuire a ridurre i tempi di iniezione e raffreddamento, aumentando così la velocità di produzione delle unità. L'ottimizzazione dei sistemi di ventilazione e raffreddamento dello stampo può ridurre i difetti e abbassare i costi di rilavorazione. In secondo luogo, la regolazione dei parametri di processo come la velocità di iniezione, il tempo di tenuta e la temperatura di colata garantisce un flusso uniforme del metallo, riduce difetti come porosità e ritiro, migliora la resa al primo passaggio e riduce la perdita di materiale. La tecnologia di simulazione al computer può aiutare nella progettazione del processo identificando in modo proattivo potenziali problemi e risparmiando tempo sulle prove e sulla messa in servizio degli stampi.

La gestione e la manutenzione delle attrezzature garantiscono una produzione stabile

Le prestazioni e la stabilità delle apparecchiature incidono in modo significativo sull’efficienza della produzione. Attraverso un'efficace gestione e manutenzione delle apparecchiature, è possibile ridurre i tempi di fermo delle apparecchiature, garantendo una produzione continua. Ispezionare e mantenere regolarmente i sistemi idraulici, di riscaldamento e di controllo della macchina per pressofusione per garantire un funzionamento ottimale. L’introduzione di apparecchiature automatizzate e intelligenti, utilizzando sensori e sistemi di controllo per monitorare lo stato della produzione in tempo reale, consente avvisi di guasti e diagnosi remota, riduce l’intervento manuale e migliora l’utilizzo delle apparecchiature. Organizzare razionalmente i piani di produzione per evitare un uso eccessivo o attrezzature inattive, aumentando così la capacità produttiva complessiva.

Utilizzo dei materiali e controllo dei costi

Pressofusione di alluminio i costi dei materiali rappresentano una percentuale significativa dei costi complessivi, rendendo l’utilizzo razionale dei materiali un approccio chiave per ridurre i costi. Innanzitutto, selezionare la lega di alluminio appropriata, bilanciando costi e requisiti prestazionali, per evitare una progettazione eccessiva che porta allo spreco di materiale. In secondo luogo, ottimizzare i processi di riscaldamento e mantenimento dell’alluminio fuso per ridurre al minimo le perdite di ossidazione e le inclusioni durante il processo di fusione, riducendo così il tasso di scarto. La progettazione delle parti pressofuse in alluminio dovrebbe anche prendere in considerazione la riduzione dell'utilizzo di materiale, ad esempio adottando spessori di parete adeguati e strutture leggere per ridurre l'utilizzo di alluminio fuso. L’istituzione di un sistema di riciclaggio e riutilizzo dei rottami può ridurre efficacemente i costi di approvvigionamento dei materiali minimizzando al tempo stesso l’impatto ambientale.

| Misure di utilizzo dei materiali | Azioni specifiche |

|---|---|

| Selezione ragionevole della lega | Scegli i tipi di leghe appropriati in base alle prestazioni e ai costi |

| Processo di fusione ottimizzato | Controllare la temperatura e il tempo di riscaldamento per ridurre l'ossidazione e le impurità |

| Ottimizzazione della progettazione strutturale | Utilizzare uno spessore di parete adeguato e un design leggero per ridurre l'uso del materiale |

| Riciclaggio e riutilizzo dei rifiuti | Stabilire sistemi di riciclaggio dei rifiuti per migliorare il recupero e l’utilizzo dell’alluminio |

Il controllo qualità riduce il tasso di rilavorazione e di scarto

I problemi di qualità influiscono direttamente sui costi di produzione e sull’efficienza. Il rafforzamento del controllo di qualità del processo può ridurre efficacemente il tasso di rilavorazione e di scarto. Innanzitutto, applicare rigorosamente gli standard di ispezione dei materiali in entrata per garantire una qualità costante delle materie prime. In secondo luogo, garantire che i parametri di processo rimangano stabili entro gli intervalli di controllo. Utilizza apparecchiature di test online per monitorare i parametri chiave e la qualità del prodotto in tempo reale, consentendo adeguamenti tempestivi del processo. Condurre analisi delle cause profonde di difetti comuni come porosità e crepe e implementare misure mirate per ridurne la comparsa. Migliorare la formazione dei dipendenti per migliorare le capacità operative e la consapevolezza della qualità. Attraverso attività di miglioramento continuo della qualità, riduci la percentuale di prodotti difettosi e risparmia sui tempi di rilavorazione e sui costi dei materiali.

Le strategie di gestione e la formazione del personale promuovono il miglioramento continuo

La qualità della gestione della produzione è direttamente correlata all’efficienza e al controllo dei costi. Stabilire un sistema scientifico di gestione della produzione che comprenda la pianificazione della produzione, la gestione dei materiali, la manutenzione delle attrezzature e la gestione della qualità per garantire il funzionamento coordinato di tutti gli aspetti. Implementare un sistema di gestione delle informazioni per consentire la raccolta e l'analisi in tempo reale dei dati di produzione, assistere nel processo decisionale e migliorare la reattività. Dare priorità alla formazione dei dipendenti per migliorare la loro comprensione e implementazione di processi, attrezzature e requisiti di qualità, migliorando così l'efficienza della produzione. Incoraggiare la comunicazione e la collaborazione del team per risolvere tempestivamente i problemi di produzione e promuovere il miglioramento continuo. Migliorare i meccanismi di valutazione delle prestazioni per motivare i dipendenti a partecipare attivamente alle attività di miglioramento dell’efficienza e dei costi.

| Strategia di gestione | Misure di attuazione |

|---|---|

| Pianificazione della produzione | Sviluppare piani di produzione ragionevoli e coordinare le attrezzature e le risorse del personale |

| Gestione delle informazioni | Introdurre il MES e altri sistemi per la raccolta e l'analisi dei dati |

| Formazione dei dipendenti | Condurre una formazione regolare sui processi, sul funzionamento delle apparecchiature e sugli standard di qualità |

| Comunicazione di squadra | Stabilire piattaforme di comunicazione per affrontare tempestivamente i problemi di produzione |

| Valutazione delle prestazioni | Istituire meccanismi di incentivi per incoraggiare l’efficienza e il miglioramento dei costi |

Migliorare l'efficienza produttiva attraverso l'applicazione della tecnologia di automazione

Con lo sviluppo dell’Industria 4.0, l’industria della pressofusione dell’alluminio sta gradualmente introducendo apparecchiature automatizzate per migliorare l’efficienza produttiva e ridurre i costi di manodopera. I manipolatori e i robot di carico e scarico automatici consentono un rapido carico e scarico degli stampi, riducendo il tempo dell'operatore e migliorando la stabilità del ciclo di produzione. Le apparecchiature di ispezione automatizzata possono anche monitorare online le dimensioni, i difetti e il peso del prodotto, identificando tempestivamente le anomalie e impedendo che i prodotti difettosi entrino nei processi a valle. L’automazione può anche ridurre i problemi di qualità causati dall’errore umano, migliorando la continuità e la stabilità complessiva della produzione.

I concetti di produzione verde riducono la pressione sui costi

La produzione verde non solo contribuisce alla tutela dell’ambiente ma riduce anche i costi operativi a lungo termine. La pressofusione dell’alluminio consuma molta energia. L’utilizzo di apparecchiature efficienti dal punto di vista energetico e l’ottimizzazione della gestione energetica possono aiutare a ridurre i costi energetici. Ad esempio, l’utilizzo di forni e apparecchiature di riscaldamento efficienti dal punto di vista energetico e la pianificazione razionale dei turni di produzione per ridurre al minimo le operazioni di inattività possono ridurre significativamente il consumo di elettricità e carburante. Inoltre, misure rispettose dell'ambiente come il recupero dei gas di scarico e il riutilizzo dei materiali di scarto non solo rispettano le normative ambientali, ma riducono anche lo spreco di risorse e i costi operativi complessivi.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.