La progettazione dei ricambi auto pressofusi in lega di zinco tiene conto della leggerezza?

19-11-2025Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco

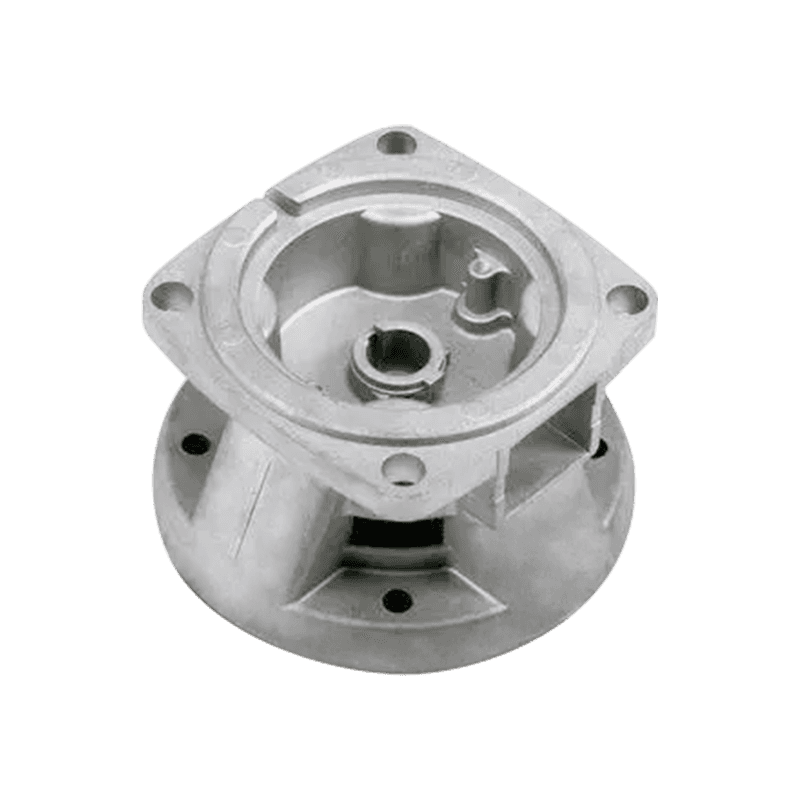

Il design leggero è diventato una direzione importante nello sviluppo di componenti automobilistici e parti pressofuse in lega di zinco non fanno eccezione. Poiché i produttori di veicoli cercano modi per ridurre la massa complessiva mantenendo stabilità e funzionalità, le leghe di zinco offrono un equilibrio tra resistenza, formabilità e precisione dimensionale. Il loro design incorpora sempre più strategie di riduzione del peso che si allineano con obiettivi di settore più ampi come il miglioramento dell’efficienza del carburante, la riduzione delle emissioni e il miglioramento delle prestazioni strutturali. L'integrazione dei principi della leggerezza durante le prime fasi di progettazione aiuta i produttori a creare componenti che funzionano in modo efficace senza l'utilizzo non necessario di materiali.

Caratteristiche dei materiali delle leghe di zinco che supportano la progettazione leggera

Le leghe di zinco possiedono caratteristiche specifiche che contribuiscono all'ingegneria incentrata sulla leggerezza. La loro densità è superiore a quella dell'alluminio ma inferiore a quella di alcune leghe di acciaio, il che consente loro di essere applicati in parti in cui viene data priorità alla forma compatta e all'elevata precisione dei dettagli. La capacità di produrre strutture a pareti sottili tramite pressofusione ad alta pressione significa che i progettisti possono ridurre la massa senza compromettere l’integrità strutturale. Le leghe di zinco mostrano anche una buona resistenza agli urti e prestazioni all'usura, che consentono di ottimizzare le dimensioni dei componenti automobilistici critici. Inoltre, la capacità di formare geometrie complesse attraverso la pressofusione riduce la necessità di sezioni più grandi o più spesse tradizionalmente utilizzate per il rinforzo.

Integrazione delle strategie leggere nell'ingegneria della progettazione

I team di progettazione integrano principi di leggerezza assicurando che il materiale sia distribuito in modo intelligente nel componente. Gli strumenti di simulazione strutturale aiutano ad analizzare i percorsi di carico, identificare le regioni a bassa sollecitazione e perfezionare la geometria del componente per ridurre la massa. Strutture di nervature, sezioni cave e layout ottimizzati per la topologia sono strategie comunemente utilizzate. Le capacità di pressofusione della lega di zinco supportano questi metodi di progettazione perché consentono ai progettisti di creare forme interne dettagliate o sezioni sottili in un unico ciclo di stampaggio. Tali approcci aiutano a ridurre lo spessore non necessario mantenendo l’affidabilità della parte durante l’uso automobilistico a lungo termine.

Strategie comuni di progettazione leggera per componenti automobilistici in lega di zinco

Di seguito è riportata una tabella che riassume gli approcci tipici utilizzati durante il processo di ottimizzazione leggera.

| Strategia di progettazione | Descrizione |

|---|---|

| Colata a pareti sottili | Riduzione dello spessore della sezione attraverso il controllo del flusso di fusione e della progettazione degli utensili. |

| Ottimizzazione della topologia | Rimozione di materiali a bassa sollecitazione mantenendo le prestazioni strutturali. |

| Rinforzo delle costole | Aggiunta di nervature in aree selezionate invece di aumentare lo spessore complessivo della parete. |

| Forme cave o semi-cave | Utilizzo di cavità interne per ridurre la massa preservando la rigidità. |

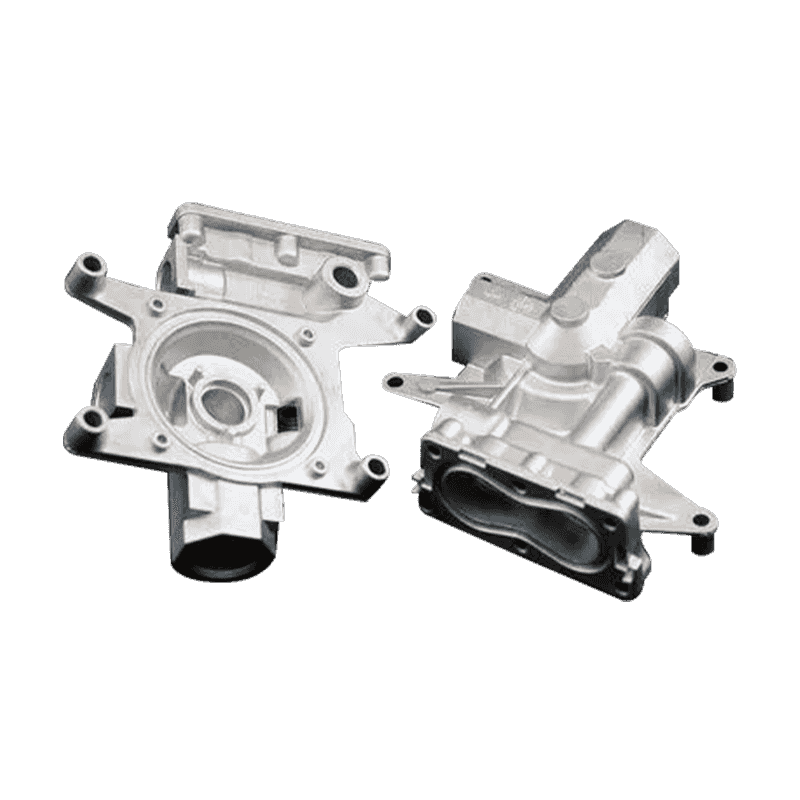

| Consolidamento delle parti | Progettazione di componenti multifunzione per ridurre il numero di parti separate. |

Impatto della progettazione leggera sull'efficienza del carburante e sulle emissioni

La riduzione della massa dei componenti automobilistici contribuisce a migliorare il consumo di carburante e a ridurre le emissioni. Poiché i motori richiedono meno energia per spostare un veicolo più leggero, l’efficienza operativa aumenta. Sebbene le leghe di zinco non siano il materiale più leggero disponibile, la loro capacità di formare forme compatte e ottimizzate consente loro di sostituire le parti in acciaio più pesanti. Quando vengono integrate in vari gruppi quali componenti di porte, staffe, alloggiamenti e strutture di supporto interne, queste riduzioni di massa si accumulano. Ciò aiuta i produttori di veicoli a soddisfare standard ambientali e aspettative prestazionali sempre più rigorosi senza dover riprogettare su larga scala l’architettura del veicolo.

L'importanza della precisione dimensionale nel supportare obiettivi leggeri

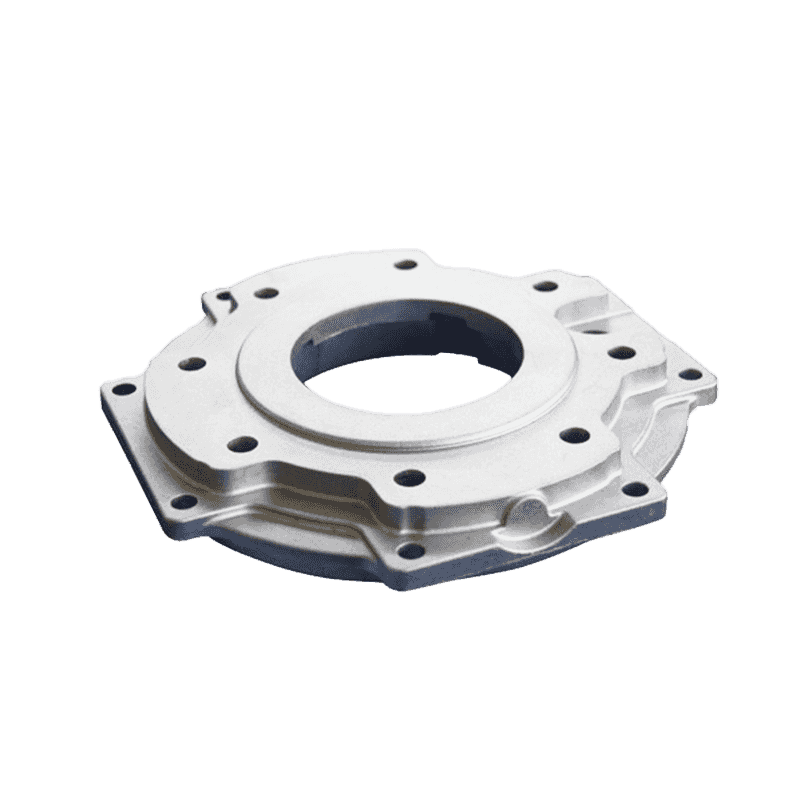

La pressofusione in lega di zinco fornisce una precisione dimensionale rigorosa, a vantaggio dell'ingegneria leggera perché consente l'uso di tolleranze più piccole e riduce la necessità di rinforzi aggiuntivi. Quando le parti mantengono un'uniformità strutturale costante, è possibile implementare in sicurezza pareti più sottili. Questa precisione riduce anche i processi di lavorazione secondaria, il che supporta l’obiettivo di ridurre al minimo lo spreco di materiale. Le applicazioni automobilistiche spesso richiedono un'elevata precisione di adattamento tra i componenti interconnessi e la precisione della fusione della lega di zinco garantisce che i design leggeri non compromettano l'allineamento o la qualità dell'assemblaggio.

Considerazioni sulle prestazioni meccaniche nei componenti di massa ridotta

Sebbene il design leggero sia importante, le prestazioni meccaniche rimangono una priorità. Le parti in lega di zinco devono mantenere sufficiente robustezza, stabilità e resistenza alla fatica. I progettisti utilizzano spesso simulazioni computazionali per verificare se la geometria a massa ridotta può resistere a stress operativi quali vibrazioni, impatti e variazioni termiche. Le leghe di zinco mostrano prestazioni meccaniche costanti grazie alla loro microstruttura uniforme e alla solidificazione controllata nella pressofusione. Questa affidabilità supporta l'uso di geometrie leggere senza aumentare il rischio di guasti a lungo termine. Gli ingegneri devono bilanciare la riduzione della massa con la durata e la sicurezza, garantendo che nessuna delle due venga compromessa.

Proprietà meccaniche rilevanti per la progettazione leggera in lega di zinco

La tabella seguente presenta considerazioni comuni sulle prestazioni meccaniche quando si valuta la fattibilità del peso leggero.

| Proprietà | Rilevanza del design |

|---|---|

| Resistenza alla trazione | Garantisce che la parte possa sopportare forze di trazione anche con spessore ridotto. |

| Forza di snervamento | Determina la resistenza alla deformazione permanente sotto carico statico. |

| Prestazioni a fatica | Importante per parti esposte a cicli di sollecitazione ripetuti. |

| Resistenza agli urti | Supporta la durabilità durante improvvisi shock meccanici. |

| Resistenza all'usura | Garantisce la longevità delle superfici a contatto con i componenti in movimento. |

Il ruolo della progettazione degli strumenti nella realizzazione di strutture leggere

La progettazione degli utensili svolge un ruolo importante nella produzione di componenti sottili e leggeri in lega di zinco. Il corretto controllo della temperatura dello stampo consente un flusso di materiale stabile, che aiuta a riempire cavità strette o dettagliate. Gli utensili devono adattarsi a caratteristiche quali nervature, canali cavi o forme segmentate senza causare difetti come chiusure a freddo o riempimento incompleto. Anche il design degli sfiati e delle porte influenza la qualità delle sezioni a pareti sottili. Poiché le leghe di zinco si solidificano rapidamente, gli strumenti devono essere progettati per ottimizzare i percorsi del flusso ed evitare la solidificazione prematura nelle zone critiche. Gli strumenti di alta qualità garantiscono che i progetti leggeri siano realizzabili su larga scala.

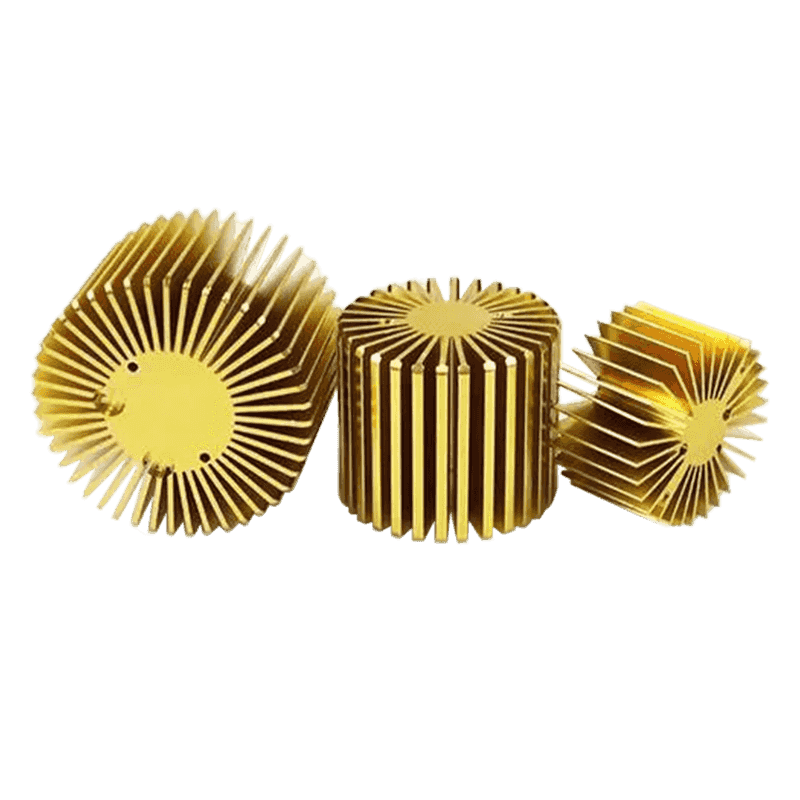

Considerazioni sulla gestione termica nei componenti leggeri in zinco

Quando si progettano parti leggere in lega di zinco è necessario considerare l'espansione termica e la dissipazione del calore. Le variazioni di temperatura durante il funzionamento del veicolo possono influenzare la stabilità dimensionale, soprattutto nelle strutture a pareti sottili. I progettisti valutano la distribuzione del carico termico all'interno della parte e prendono in considerazione supporti strutturali aggiuntivi dove potrebbe verificarsi una concentrazione di calore. Poiché le leghe di zinco conducono il calore in modo più efficace rispetto ad altri materiali, possono essere modellate per facilitare la dissipazione controllata. Questa caratteristica supporta l'integrazione di strutture leggere mantenendo l'affidabilità operativa in vari ambienti automobilistici.

Consolidamento delle parti come metodo di alleggerimento

Il consolidamento delle parti consente di formare più componenti in un'unica parte pressofusa. Integrando funzioni che prima erano distribuite su più pezzi, è possibile ridurre il peso complessivo del veicolo. Le parti consolidate eliminano l'hardware di fissaggio come bulloni o staffe, riducendo ulteriormente la massa. La precisione della fusione della lega di zinco aiuta a garantire che forme multifunzionali complesse possano essere formate con precisione. Questo approccio semplifica inoltre l'assemblaggio, migliora l'efficienza della manutenzione e riduce il numero di punti di giunzione che potrebbero introdurre concentrazioni di stress. Il consolidamento si allinea ai principi di leggerezza ottimizzando l'utilizzo dei materiali negli assiemi.

Efficienza produttiva e riduzione degli sprechi di materiale in un design leggero

La pressofusione in lega di zinco riduce gli sprechi di materiale utilizzando una fabbricazione a forma quasi netta, utile per la produzione incentrata sulla leggerezza. Quando le parti sono progettate con un materiale in eccesso minimo, sono necessarie meno fasi di lavorazione, risparmiando sia materiale che energia. I produttori possono ottimizzare ulteriormente i sistemi di colata e riciclare la lega di zinco in eccesso. Ciò supporta processi di produzione sostenibili e si allinea con gli sforzi del settore per ridurre l’impatto ambientale. L’utilizzo efficiente dei materiali contribuisce a rafforzare l’obiettivo di progettare componenti più leggeri senza un inutile consumo di risorse.

Valutazione delle prestazioni leggere attraverso test e convalida

I test garantiscono che i componenti automobilistici leggeri in lega di zinco soddisfino gli standard di durata e sicurezza. I metodi di validazione includono prove di trazione, analisi di impatto, valutazioni di fatica e valutazioni del ciclo termico. Gli ingegneri osservano i modelli di deformazione, le risposte alle sollecitazioni e il comportamento di propagazione delle cricche per determinare se il progetto a massa ridotta funziona adeguatamente in condizioni di servizio. Vengono eseguiti controlli dimensionali per confermare che le parti pressofuse corrispondano alle specifiche CAD e che le sezioni sottili non si deformino durante il raffreddamento. La combinazione di test fisici e simulazione crea un quadro di verifica affidabile.

Collaborazione di progettazione tra esperti di materiali e ingegneri automobilistici

Lo sviluppo efficace del peso leggero dipende dalla cooperazione tra i vari team di ingegneri. Gli specialisti dei materiali forniscono informazioni dettagliate sulle prestazioni della lega di zinco, mentre gli ingegneri strutturali interpretano i requisiti di carico. Gli ingegneri di produzione valutano se elementi a pareti sottili o dettagliati possono essere fusi in modo coerente durante la produzione. La collaborazione tempestiva riduce la probabilità di aspettative di progettazione non realistiche e garantisce che le strategie di riduzione del peso siano in linea con le capacità di produzione pratiche. Questo lavoro di squadra rafforza l’integrazione degli obiettivi “leggeri” all’interno dei cicli di sviluppo automobilistico e porta a componenti efficienti e affidabili.

Tendenze future nei componenti automobilistici leggeri in lega di zinco

I futuri progressi si concentrano sul miglioramento delle formulazioni delle leghe di zinco, sul miglioramento della precisione della lavorazione dei pressofusi e sullo sviluppo di strumenti di simulazione più avanzati per la riduzione della massa. I miglioramenti della lega possono offrire maggiore resistenza o migliore stabilità termica, consentendo pareti più sottili senza sacrificare le prestazioni. L’automazione nella pressofusione aiuterà a ottenere una qualità costante nelle geometrie leggere, mentre l’integrazione della lavorazione multiasse può affinare la precisione della post-elaborazione. Mentre i produttori automobilistici continuano a ridurre la massa dei veicoli per soddisfare le normative ambientali, i componenti pressofusi in lega di zinco svolgeranno probabilmente un ruolo sempre più importante grazie alla loro adattabilità e precisione.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.