Quali standard può raggiungere la pressofusione di piombo in termini di precisione dimensionale e finitura superficiale?

22-10-2025Precisione dimensionale nella pressofusione di piombo

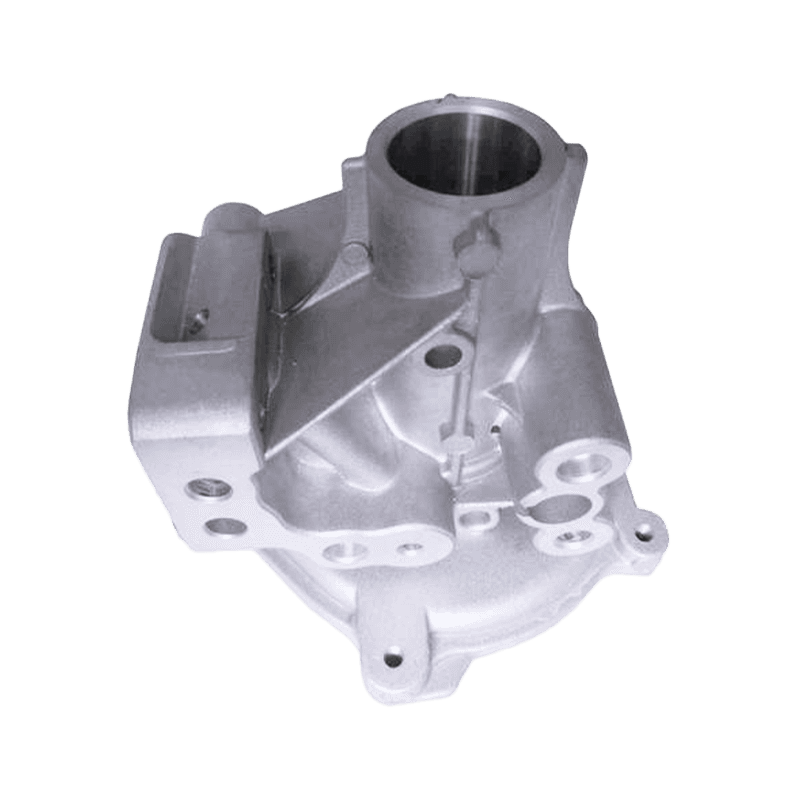

La pressofusione di piombo è nota per la sua capacità di raggiungere un'elevata precisione dimensionale, che è fondamentale nei settori che richiedono geometria e adattamento coerenti delle parti. La precisione dimensionale dipende da molteplici fattori quali il design dello stampo, la pressione di iniezione, la velocità di raffreddamento e il controllo della temperatura dello stampo. Nella pratica industriale standard, i componenti pressofusi in piombo possono generalmente soddisfare livelli di tolleranza compresi tra ±0,05 mm e ±0,1 mm per dimensioni più piccole e intervalli leggermente più ampi per componenti più grandi. Questa precisione consente alla pressofusione di piombo di essere adatta per applicazioni in cui tolleranze strette e ripetibilità sono fondamentali, come la pressofusione di veicoli elettrici, la pressofusione di attrezzi da pesca e la pressofusione di macchinari.

Fattori che influenzano la precisione dimensionale

Precisione dimensionale in pressofusione di piombo è influenzato dalla composizione della lega, dall'usura dello stampo e dalla stabilità del processo. Le leghe a base di piombo mostrano una buona fluidità, consentendo loro di riempire cavità sottili con una distorsione minima. Tuttavia, le variazioni nella velocità di raffreddamento possono causare piccoli restringimenti o deformazioni. La progettazione avanzata dello stampo con sistemi di ventilazione e colata adeguati aiuta a ridurre al minimo le deviazioni dimensionali. Inoltre, l’automazione nelle apparecchiature di pressofusione consente un controllo preciso dei parametri di iniezione, garantendo coerenza tra i lotti di produzione. Anche la calibrazione e la manutenzione regolari dei macchinari contribuiscono a mantenere standard dimensionali stabili durante la produzione a lungo termine.

Caratteristiche della finitura superficiale

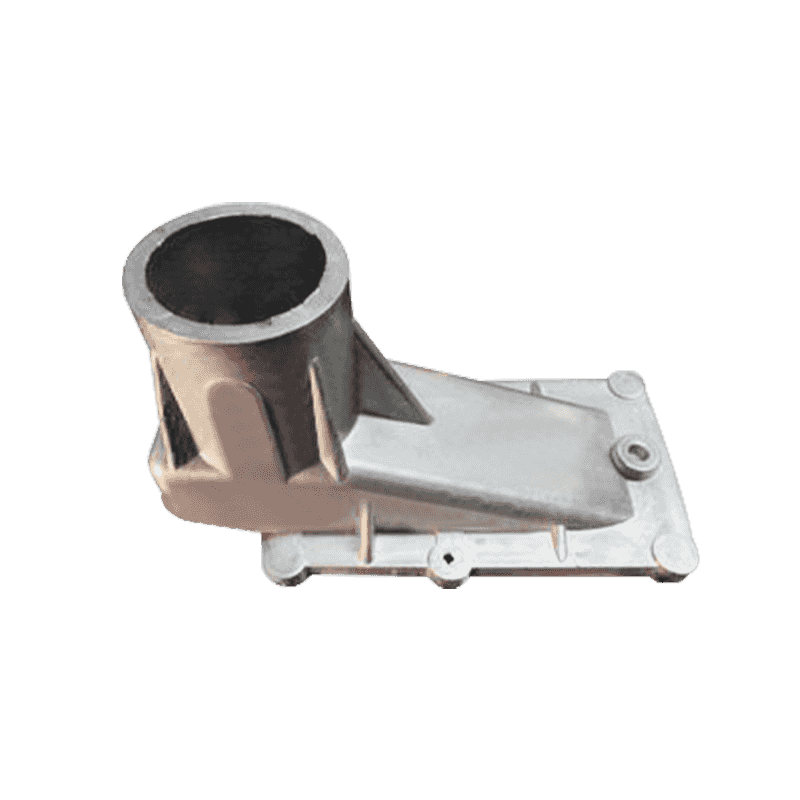

La finitura superficiale delle parti pressofuse in piombo dipende in gran parte dalla qualità della superficie dello stampo e dalle condizioni di lavorazione. Uno stampo adeguatamente lucidato può produrre componenti con una rugosità superficiale (Ra) compresa tra 0,8 e 1,6 micrometri, adatta alla maggior parte delle applicazioni industriali. Quando è richiesta una qualità cosmetica o sigillante più elevata, è possibile applicare processi di finitura secondari come granigliatura, lucidatura o galvanica. Ciò garantisce che il prodotto finale soddisfi le aspettative funzionali ed estetiche senza compromettere le prestazioni meccaniche. Nella produzione di attrezzature di precisione, in particolare nella pressofusione di attrezzi da pesca, le finiture superficiali lisce sono essenziali per ridurre l'attrito e migliorare le prestazioni dei componenti.

Tolleranze comparative in diverse applicazioni

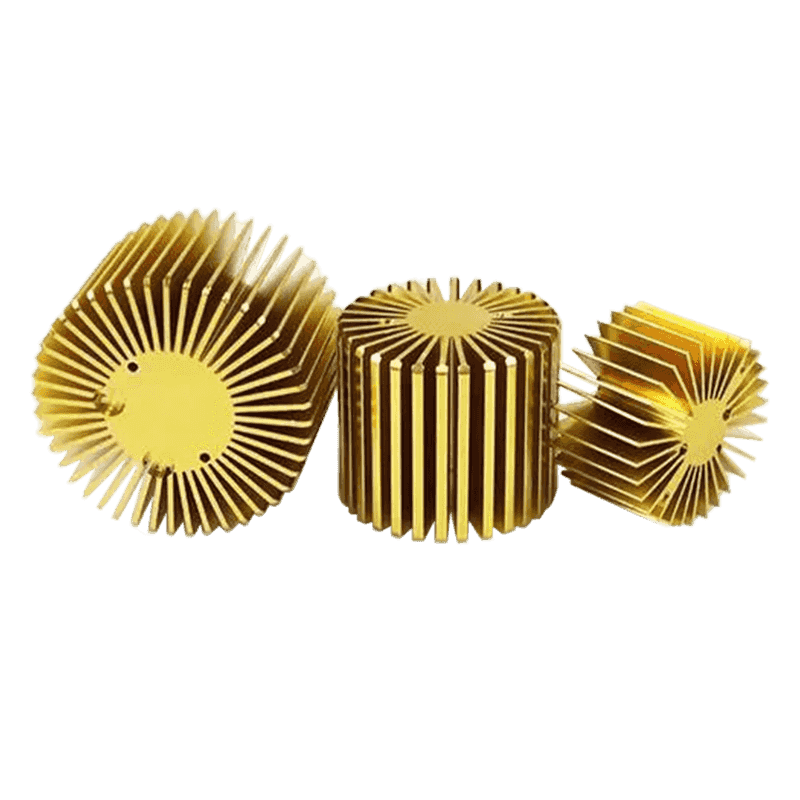

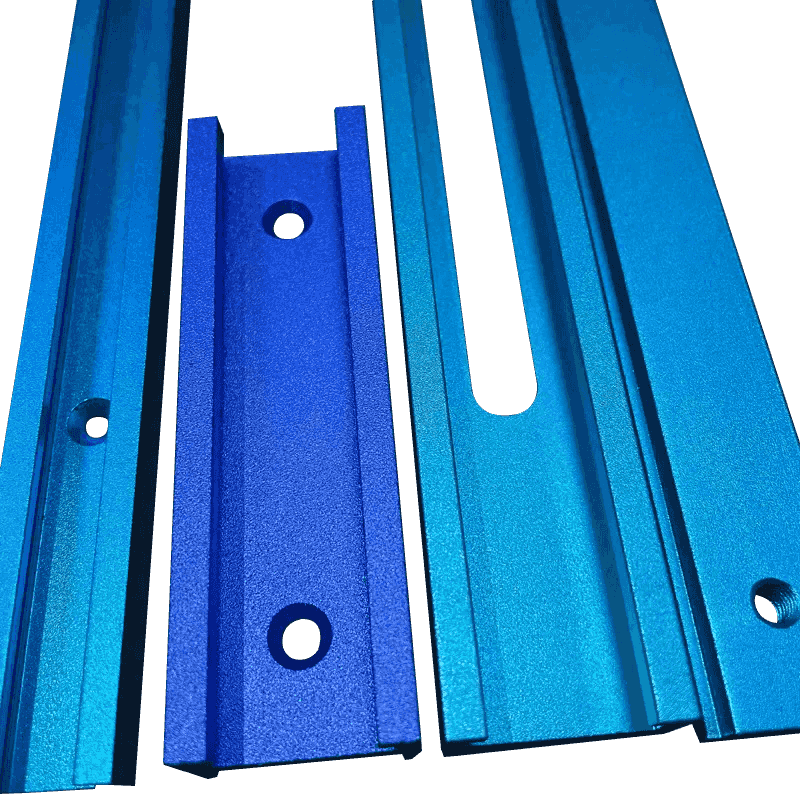

Diversi settori impongono requisiti di tolleranza diversi a seconda dell'applicazione prevista. Ad esempio, nella pressofusione dei veicoli elettrici, sono spesso necessarie tolleranze più strette per garantire la compatibilità tra alloggiamenti elettronici o componenti di gestione termica. La pressofusione meccanica, d'altro canto, può consentire tolleranze leggermente più ampie se le parti sono soggette a lavorazioni secondarie o regolazioni di assemblaggio. La tabella seguente riassume gli intervalli generali di precisione dimensionale osservati in varie applicazioni di pressofusione di piombo.

| Campo di applicazione | Tolleranza dimensionale tipica | Rugosità superficiale (Ra) | Requisito di post-elaborazione |

|---|---|---|---|

| Pressofusione di veicoli elettrici | ±0,05 mm - ±0,08 mm | 0,8 – 1,2 µm | Spesso richiede lucidatura o anodizzazione |

| Pressofusione di attrezzi da pesca | ±0,06 mm - ±0,1 mm | 1,0 – 1,6 µm | Galvanotecnica occasionale per protezione dalla corrosione |

| Macchinari per pressofusione | ±0,08 mm - ±0,15 mm | 1,6 – 3,2 μm | Lavorazione o rivestimento in base all'utilizzo |

Ottimizzazione dei processi e tecniche di misurazione

Raggiungere e mantenere l'accuratezza dimensionale richiede misurazioni precise e controllo di qualità. Le macchine di misura a coordinate (CMM) e i sistemi di scansione laser sono ampiamente utilizzati per verificare la stabilità dimensionale delle parti pressofuse. Questi sistemi consentono la misurazione senza contatto di geometrie complesse, garantendo che le deviazioni dal modello di progettazione rimangano entro limiti accettabili. Le tecniche di controllo statistico del processo (SPC) vengono applicate anche nelle linee di produzione di pressofusione per monitorare le tendenze nelle dimensioni delle parti e identificare tempestivamente potenziali derive del processo. L'integrazione degli strumenti di misurazione digitale con i sistemi di gestione della produzione consente correzioni in tempo reale, riducendo il tasso di scarto e mantenendo una qualità costante.

Influenza della composizione della lega sulla precisione

Le leghe a base di piombo possiedono proprietà specifiche che le rendono adatte alla pressofusione di precisione. La presenza di stagno e antimonio esalta la robustezza e la resistenza all'usura, pur mantenendo una buona fluidità. La composizione della lega determina il tasso di ritiro del getto, che influisce direttamente sulla precisione dimensionale. Quando utilizzato in pressofusione di veicoli elettrici , il controllo della lega diventa particolarmente importante perché le parti spesso richiedono tolleranze strette per la tenuta e la dissipazione del calore. Allo stesso modo, la pressofusione degli attrezzi da pesca beneficia di leghe con ritiro inferiore per garantire il montaggio preciso dei componenti mobili, mentre la pressofusione dei macchinari utilizza leghe che bilanciano resistenza meccanica e facilità di fusione.

La progettazione dello stampo e il suo ruolo nel raggiungimento della precisione

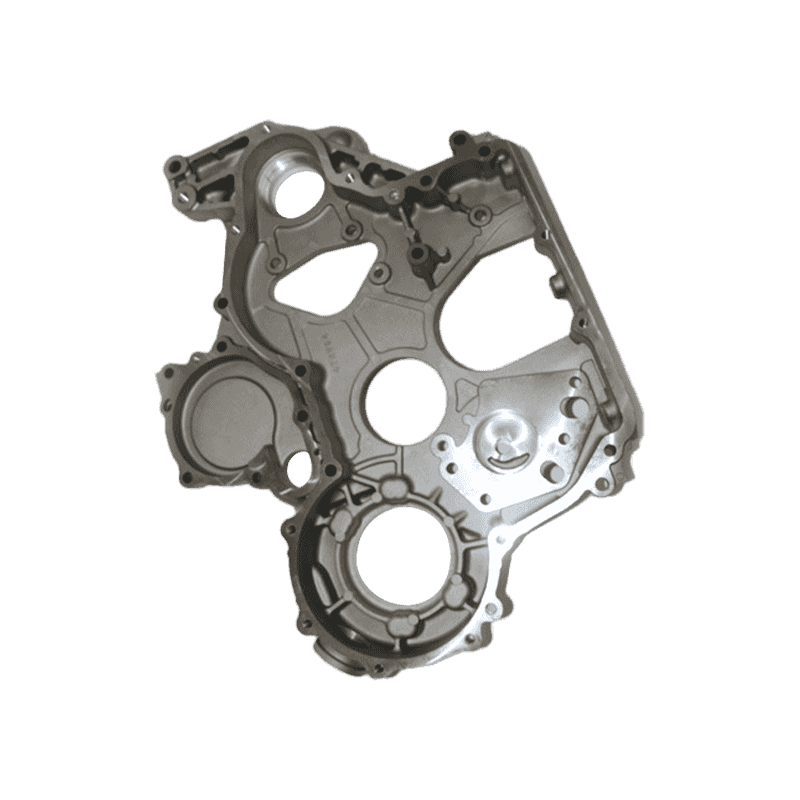

Il design dello stampo gioca un ruolo fondamentale nel determinare il risultato dimensionale finale di una fusione. Elementi come le linee di giunzione, le posizioni dei perni di espulsione e i canali di raffreddamento devono essere progettati attentamente per ridurre la concentrazione delle sollecitazioni e la deformazione. Il controllo uniforme della temperatura all'interno dello stampo garantisce che il piombo fuso si raffreddi in modo uniforme, prevenendo restringimenti o distorsioni locali. In applicazioni avanzate come pressofusione di macchinari , le simulazioni di ingegneria assistita da computer (CAE) vengono utilizzate per prevedere il flusso del metallo e il comportamento di solidificazione, ottimizzando la struttura dello stampo prima dell'inizio della produzione. Queste considerazioni di progettazione contribuiscono in modo significativo al raggiungimento di una precisione affidabile e di una finitura superficiale di alta qualità.

Miglioramento della finitura superficiale attraverso post-trattamenti

Processi post-trattamento come lucidatura, granigliatura e rivestimento sono comunemente impiegati per migliorare la finitura superficiale dei componenti pressofusi in piombo. Questi processi non solo migliorano l'aspetto ma riducono anche la porosità superficiale, migliorando la resistenza alla corrosione e l'adesione della vernice. Ad esempio, le parti pressofuse dei veicoli elettrici possono essere sottoposte a verniciatura a polvere per proteggerle dall’esposizione ambientale, mentre i componenti pressofusi degli attrezzi da pesca spesso ricevono la nichelatura per resistere alla corrosione dell’acqua salata. I prodotti pressofusi mediante macchinari possono anche essere sottoposti a lavorazione meccanica per affinare la levigatezza della superficie a fini di assemblaggio o sigillatura. La combinazione di fusione precisa e finitura efficace garantisce che ogni parte soddisfi le aspettative sia funzionali che estetiche.

Stabilità dimensionale in condizioni operative

Dopo la produzione, la stabilità dimensionale rimane una considerazione importante, soprattutto per le parti soggette a variazioni di temperatura o carichi meccanici. I componenti pressofusi in piombo generalmente mostrano una buona stabilità grazie alla resistenza del materiale alla dilatazione termica. Tuttavia, un'eccessiva esposizione al calore durante il funzionamento può causare lievi deformazioni se la composizione della lega o il processo di trattamento termico sono inadeguati. Nella pressofusione dei veicoli elettrici, la stabilità termica è fondamentale per gli involucri delle batterie e gli alloggiamenti dei componenti elettronici. Allo stesso modo, i componenti pressofusi degli attrezzi da pesca devono mantenere la stabilità dimensionale per garantire un funzionamento regolare a temperature dell’acqua variabili. Mantenere condizioni di produzione stabili durante la pressofusione contribuisce a minimizzare tali variazioni.

Confronto tra pressofusione di piombo e altri metodi di fusione dei metalli

La pressofusione di piombo viene spesso paragonata alla pressofusione di alluminio e zinco in termini di precisione e finitura. Mentre le leghe di alluminio sono più leggere e comunemente utilizzate nella pressofusione dei veicoli elettrici, il piombo offre una migliore ripetibilità dimensionale grazie al suo basso punto di fusione e alle buone caratteristiche di flusso. La pressofusione di zinco, invece, consente di ottenere una finitura superficiale simile ma richiede una pressione di colata più elevata. La tabella seguente delinea un confronto generale tra questi materiali in relazione alla precisione dimensionale e alla finitura superficiale.

| Tipo materiale | Punto di fusione (°C) | Tolleranza dimensionale (mm) | Rugosità superficiale (Raμm) | Applicazione tipica |

|---|---|---|---|---|

| Lega di piombo | 327°C | ±0,05 – ±0,1 | 0,8 – 1,6 | Pressofusione di attrezzi da pesca, pressofusione di macchinari |

| Lega di alluminio | 660°C | ±0,08 – ±0,15 | 1.2 – 2.5 | Pressofusione di veicoli elettrici |

| Lega di zinco | 420°C | ±0,05 – ±0,08 | 0,8 – 1,2 | Prodotti di consumo, parti hardware |

Pratiche di ispezione e controllo qualità

I metodi di ispezione per garantire l'accuratezza dimensionale e la qualità della superficie comprendono l'esame visivo, la misurazione dimensionale e il test della rugosità superficiale. I metodi di test non distruttivi (NDT), come l'ispezione a raggi X e a ultrasuoni, possono rilevare difetti interni che possono influire sulla stabilità e sulla precisione. Per i componenti di alto valore utilizzati nella pressofusione dei veicoli elettrici, i team di controllo qualità eseguono una mappatura dimensionale completa per garantire che tutte le parti soddisfino tolleranze rigorose. Il monitoraggio regolare dell'usura dell'utensile, della temperatura dello stampo e dei parametri di iniezione garantisce il mantenimento di una precisione costante nel tempo. L'implementazione di questi standard di ispezione supporta l'affidabilità a lungo termine e riduce gli sprechi.

Stabilità e ripetibilità del processo

La capacità di riprodurre parti identiche su più cicli di produzione definisce la stabilità del processo nella pressofusione del piombo. I sistemi automatizzati con controlli programmabili garantiscono che parametri quali velocità di iniezione, pressione e temperatura rimangano entro i limiti stabiliti. I sistemi di monitoraggio e feedback in tempo reale migliorano ulteriormente la ripetibilità del processo. Questa coerenza è essenziale in settori come quello della pressofusione dei macchinari, dove le parti devono combaciare tra loro con variazioni minime. Condizioni di produzione stabili riducono inoltre i tassi di rilavorazione, aiutando i produttori a raggiungere costi e tempistiche prevedibili senza compromettere la precisione o la finitura superficiale.

Applicazioni che richiedono elevata precisione e finitura liscia

La pressofusione di piombo è ampiamente utilizzata in campi che richiedono elevata consistenza dimensionale e strutture superficiali lisce. I componenti pressofusi per veicoli elettrici beneficiano di questa tecnologia a causa della necessità di precisione negli alloggiamenti elettronici e nelle custodie delle batterie. La pressofusione degli attrezzi da pesca richiede un montaggio accurato per garantire efficienza meccanica e durata sotto carico. Le applicazioni di pressofusione dei macchinari includono alloggiamenti, ingranaggi e valvole, dove dimensioni precise e bassa rugosità superficiale migliorano le prestazioni e l'efficienza dell'assemblaggio. Queste applicazioni dimostrano come la pressofusione del piombo supporti diversi requisiti industriali attraverso precisione e coerenza.

Integrazione della lavorazione CNC nei processi di finitura

Per migliorare ulteriormente la precisione dimensionale, i componenti pressofusi in piombo spesso vengono sottoposti a lavorazione CNC come processo secondario. La lavorazione CNC consente il perfezionamento delle superfici e il controllo delle tolleranze oltre i limiti del processo di fusione. Questa integrazione è particolarmente comune nella pressofusione di veicoli elettrici e di macchinari, dove sono richieste geometrie complesse e caratteristiche di allineamento critiche. La combinazione di pressofusione e lavorazione CNC offre sia efficienza in termini di costi che precisione dimensionale superiore, soddisfacendo le esigenze in evoluzione dei moderni settori manifatturieri.

Tendenze future nel controllo dimensionale e della qualità superficiale

Il futuro della pressofusione del piombo risiede nella produzione digitale e nell’automazione. Tecnologie come la scansione 3D degli stampi, la simulazione predittiva e il controllo di qualità basato sull’intelligenza artificiale stanno migliorando la capacità di prevedere e controllare le deviazioni. I materiali e i rivestimenti migliorati dello stampo prolungano inoltre la durata dello stampo, mantenendo l'uniformità della finitura superficiale su cicli di produzione più lunghi. Poiché settori come quello della pressofusione di veicoli elettrici e di attrezzature da pesca continuano ad evolversi, l'enfasi sulla precisione e sull'efficienza ambientale stimolerà un'ulteriore innovazione nella tecnologia di pressofusione del piombo e nei sistemi di produzione.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.