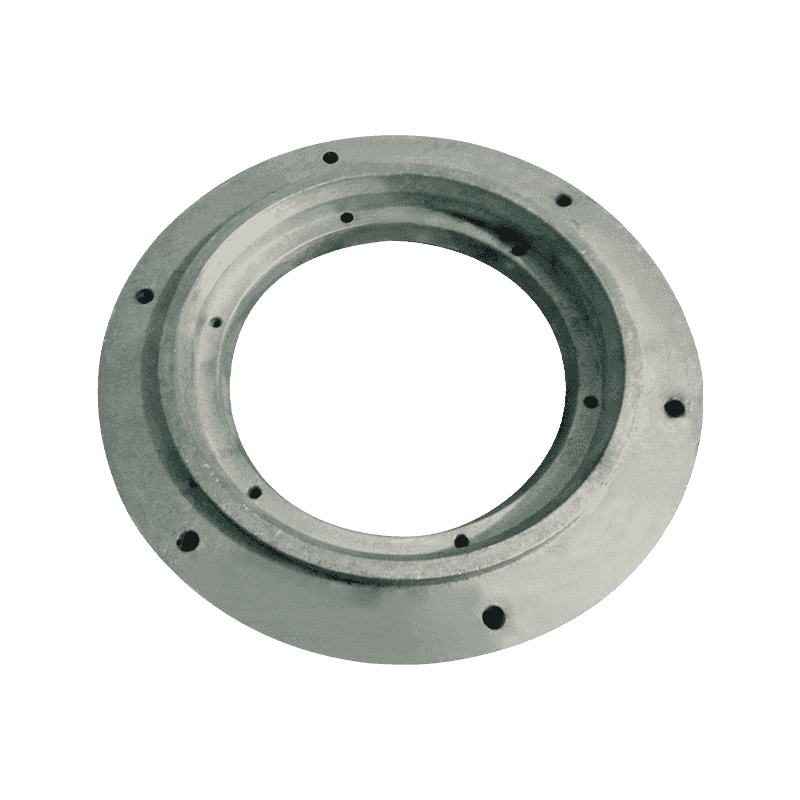

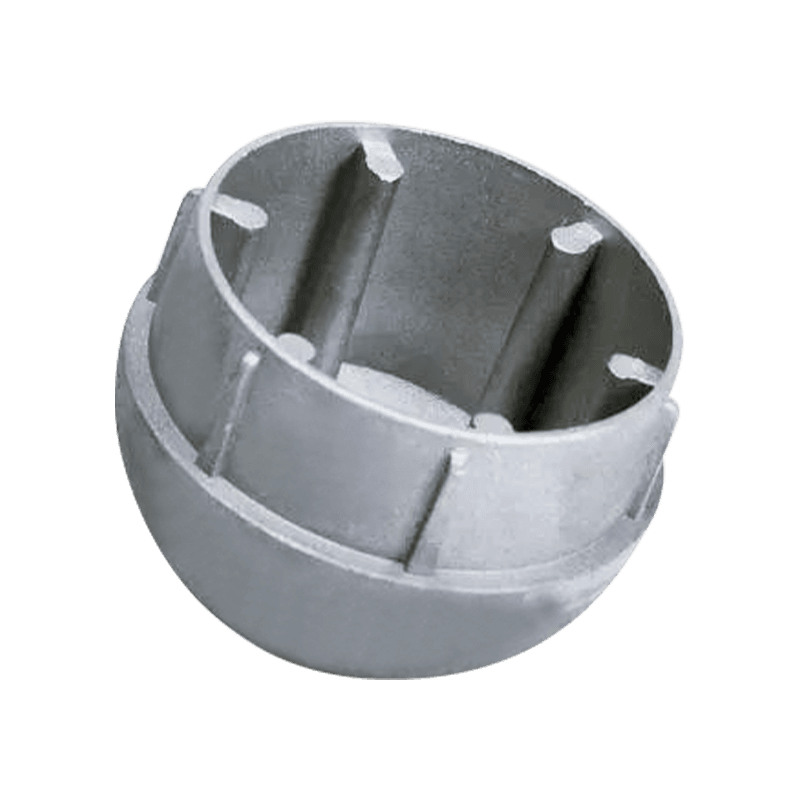

I ricambi auto pressofusi in lega di zinco possono garantire stabilità strutturale in condizioni di carico elevato?

26-11-2025Caratteristiche del materiale relative alla stabilità portante

La stabilità strutturale dei ricambi auto pressofusi in lega di zinco in condizioni di carico elevato è strettamente legata alle caratteristiche intrinseche dei materiali a base di zinco. Le leghe di zinco offrono tipicamente una combinazione di durezza, resistenza e consistenza dimensionale, che aiuta a mantenere la forma strutturale durante lo stress meccanico. La loro struttura cristallina contribuisce a un comportamento di deformazione prevedibile, consentendo agli ingegneri di anticipare la risposta di una parte quando sottoposta a carichi prolungati o improvvisi. Sebbene le leghe di zinco non siano considerate i sistemi metallici più leggeri, la loro stabilità deriva dalla loro composizione equilibrata, che favorisce la resistenza alla flessione e all'usura superficiale. Questi fattori ne consentono l'utilizzo in applicazioni in cui è necessario preservare la forma strutturale coerente senza distorsioni significative.

Considerazioni sulla progettazione che supportano la stabilità strutturale

Le strategie di progettazione svolgono un ruolo fondamentale nel determinare se parti pressofuse in lega di zinco può sostenere carichi elevati in modo affidabile. Gli ingegneri spesso si concentrano su uno spessore di parete uniforme per evitare concentrazioni di sollecitazioni interne che potrebbero indebolire la parte quando vengono applicate forze esterne. Anche gli angoli di sformo e il posizionamento corretti delle nervature sono elementi comuni di progettazione strutturale utilizzati per migliorare la distribuzione dei carichi meccanici. Modellando la geometria interna della parte, i progettisti possono ridurre la deformazione localizzata e mantenere la forma complessiva sotto forze di compressione o torsione. Inoltre, l'uso di raccordi nelle transizioni tra le superfici aiuta a ridurre l'intensificazione delle sollecitazioni, che altrimenti potrebbe causare un affaticamento precoce del materiale nelle applicazioni con carichi elevati.

| Caratteristica del progetto | Contributo alla stabilità |

|---|---|

| Spessore della parete uniforme | Riduce l'accumulo di stress localizzato |

| Transizioni di raccordo | Riduce al minimo le concentrazioni improvvise di stress |

| Nervature di rinforzo | Migliora la rigidità e la distribuzione del carico |

| Angoli di sformo ottimizzati | Supporta la precisione dimensionale durante la produzione |

Precisione di produzione e sua influenza sulla capacità di carico

Lo stesso processo di pressofusione contribuisce in modo significativo alla capacità delle parti in lega di zinco di mantenere la stabilità sotto carico elevato. La pressofusione ad alta pressione consente di ottenere strutture di materiale denso con porosità minima, che migliora la durata complessiva. Una porosità ridotta è essenziale perché i vuoti interni possono compromettere l'integrità strutturale quando vengono applicate forze pesanti. La consistenza superficiale creata durante la pressofusione migliora ulteriormente le prestazioni di carico garantendo percorsi di sollecitazione prevedibili lungo il materiale. La precisione delle moderne apparecchiature di pressofusione consente risultati dimensionali strettamente controllati, consentendo alle parti di adattarsi con precisione agli assemblaggi meccanici dove la stabilità dipende dal corretto allineamento.

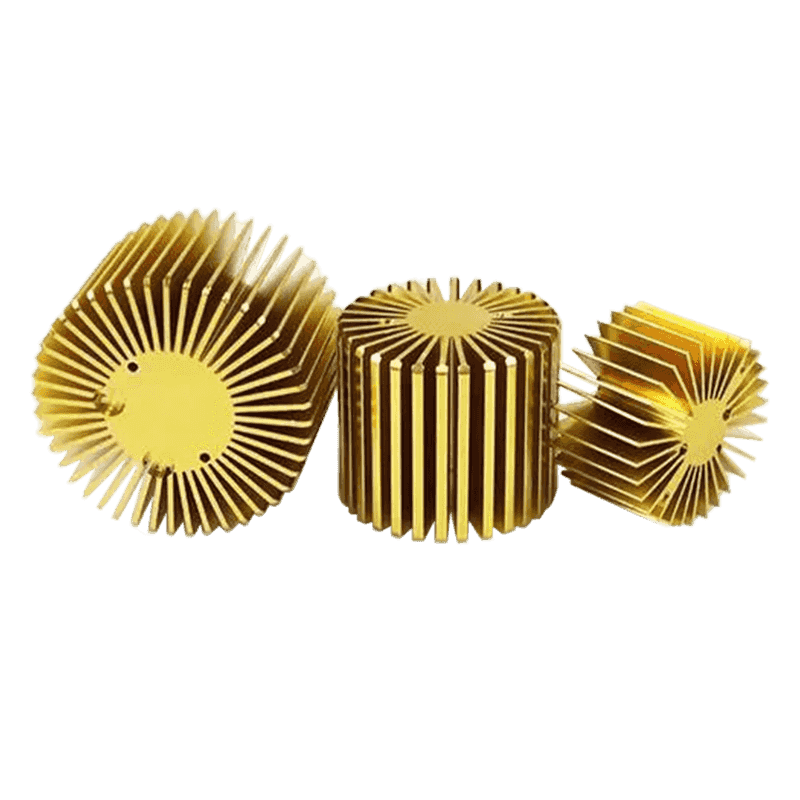

Comportamento termico e il suo ruolo nella stabilità strutturale

Le caratteristiche termiche sono particolarmente importanti per le leghe di zinco utilizzate negli ambienti automobilistici dove le temperature possono variare in modo significativo. Le leghe di zinco mostrano un'espansione termica controllata, che aiuta a mantenere la stabilità dimensionale quando esposte a temperature elevate. Il comportamento di espansione coerente riduce il rischio di distorsione che potrebbe altrimenti verificarsi in caso di carichi termici e meccanici combinati. Tuttavia, i progettisti devono comunque considerare i limiti di temperatura superiori delle leghe di zinco per garantire che l'affidabilità strutturale non venga compromessa durante l'esposizione prolungata al calore del motore o ai sistemi frenanti. Modificando la composizione della lega e le strategie di raffreddamento, i produttori possono supportare una migliore resistenza termica nelle applicazioni automobilistiche a carico elevato.

| Fattore termico | Effetto sulla stabilità |

|---|---|

| Espansione controllata | Preserva la geometria sotto le fluttuazioni di temperatura |

| Conduttività termica | Supporta una dissipazione equilibrata del calore |

| Aggiustamenti della composizione della lega | Migliora la risposta ai carichi ad alta temperatura |

| Velocità di raffreddamento durante la fusione | Influenza la struttura del grano e la durabilità |

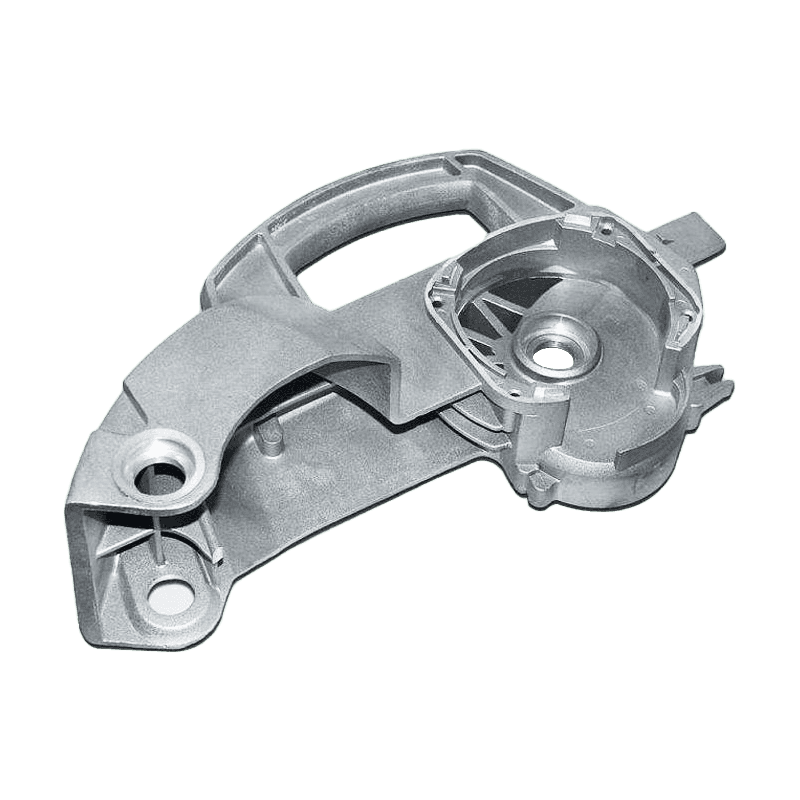

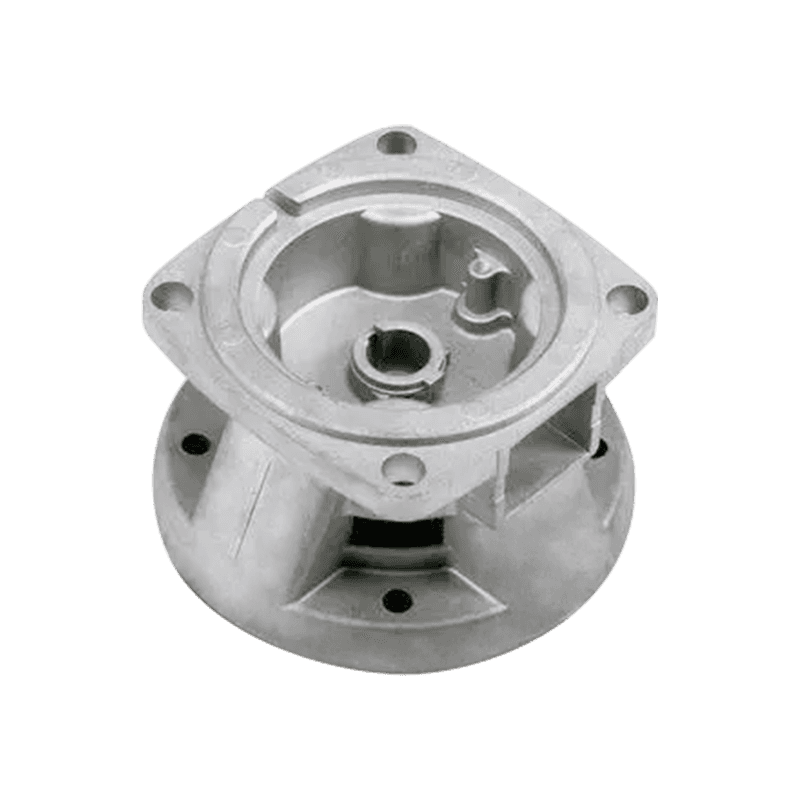

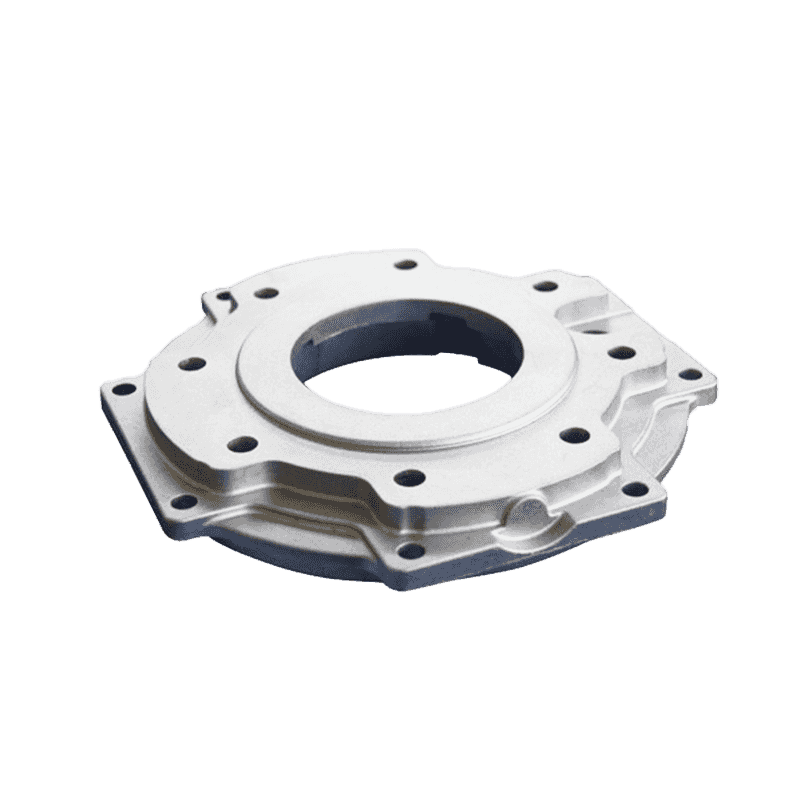

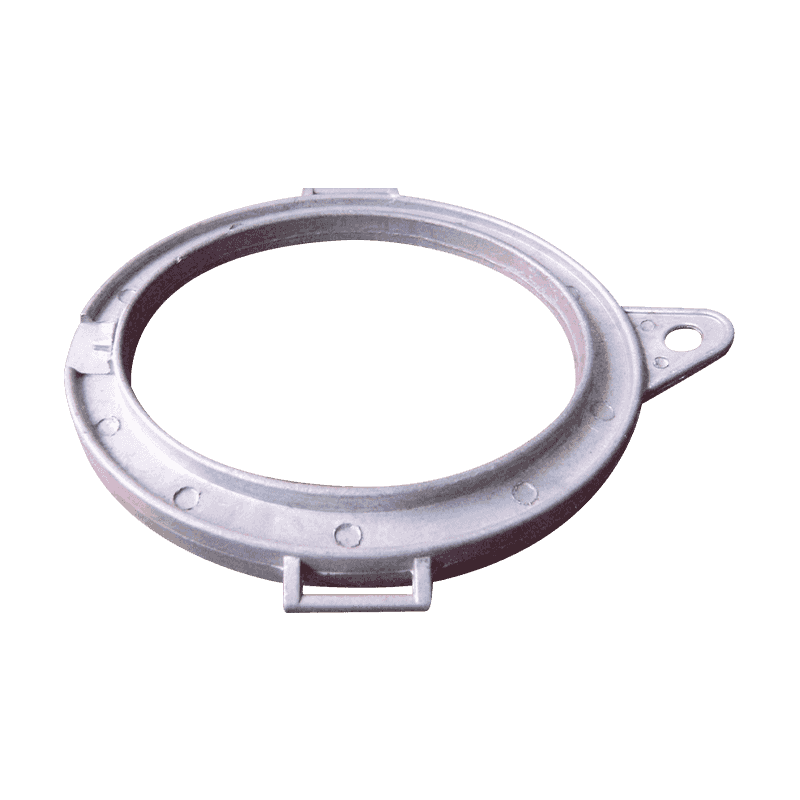

Prestazioni meccaniche nelle applicazioni automobilistiche reali

Le parti automobilistiche realizzate in leghe di zinco vengono spesso utilizzate in meccanismi soggetti a carichi continui o intermittenti, come staffe, alloggiamenti, ingranaggi e componenti strutturali interni. Le loro prestazioni meccaniche sotto carico elevato spesso dipendono da come la parte interagisce con i componenti circostanti e da come le forze vengono trasmesse attraverso l'assieme. La rigidità delle parti in lega di zinco consente loro di mantenere la forma quando collegate a strutture in movimento o vibranti. Nei sistemi frenanti o nei gruppi relativi alle sospensioni, i componenti in lega di zinco possono supportare condizioni di carico costanti purché rimangano entro limiti meccanici definiti. La loro capacità di mantenere la stabilità senza deformazioni eccessive contribuisce all'affidabilità di questi sistemi.

Resistenza alla fatica e comportamento strutturale a lungo termine

Cicli di carico ripetuti sono comuni nell’uso automobilistico, rendendo la resistenza alla fatica un fattore essenziale per la stabilità strutturale. Le leghe di zinco generalmente mostrano un comportamento a fatica stabile se utilizzate in componenti progettati con geometrie e controlli di produzione appropriati. Le finiture superficiali lisce ottenute attraverso la pressofusione aiutano a ridurre i punti di microstress che potrebbero portare a fessurazioni precoci per fatica. Inoltre, modifiche alla lega come quantità controllate di alluminio o rame possono migliorare la resistenza alla fatica. Le prestazioni continue sotto carico ciclico dipendono dalla capacità della parte di mantenere la consistenza microstrutturale e di resistere alla propagazione delle cricche, entrambi fattori che influenzano la stabilità a lungo termine in situazioni di carico elevato.

| Fattore legato alla fatica | Impatto sulla stabilità a lungo termine |

|---|---|

| Consistenza microstrutturale | Aiuta a resistere all'innesco di crepe |

| Finitura superficiale liscia | Riduce i punti di microstress |

| Modifica della lega | Migliora la resistenza alla fatica |

| Frequenza del ciclo di carico | Influisce sul comportamento meccanico a lungo termine |

Standard di prova che garantiscono l'affidabilità strutturale

Per determinare se i ricambi auto pressofusi in lega di zinco possono sostenere condizioni di carico elevato, i produttori spesso eseguono test di laboratorio standardizzati. Questi test includono valutazioni di trazione, prove di compressione, misurazioni della resistenza all'impatto e simulazioni del ciclo di fatica. I dati dei test aiutano gli ingegneri a capire come si comporta la parte in ambienti controllati che replicano le sollecitazioni automobilistiche del mondo reale. Gli standard automobilistici richiedono inoltre controlli di precisione dimensionale e ispezioni dell'integrità della superficie per garantire che nessun vuoto interno o difetto superficiale comprometta le prestazioni di carico. Test coerenti aumentano la fiducia nella stabilità delle parti in lega di zinco utilizzate negli assemblaggi automobilistici critici.

Influenza delle condizioni di assemblaggio e installazione

Anche le parti pressofuse in lega di zinco ben progettate potrebbero presentare una stabilità ridotta se le condizioni di assemblaggio e installazione non seguono le linee guida consigliate. Il disallineamento durante l'installazione può creare forze irregolari sul componente, portando a concentrazioni di sollecitazioni che riducono l'affidabilità di carico. Il corretto controllo della coppia per gli elementi di fissaggio è particolarmente importante perché un serraggio eccessivo può deformare la parte, mentre un serraggio insufficiente può causare instabilità correlata alle vibrazioni. Gli ingegneri spesso specificano parametri di assemblaggio che garantiscono che il carico sia distribuito uniformemente sulle superfici di contatto, supportando la stabilità a lungo termine del componente in lega di zinco durante il funzionamento automobilistico.

Considerazioni comparative con altri materiali automobilistici

Quando si valuta la stabilità portante, le leghe di zinco vengono spesso confrontate con materiali come alluminio, acciaio o plastica rinforzata. Le leghe di zinco offrono un equilibrio tra resistenza e precisione dimensionale, rendendole adatte per parti che richiedono geometrie complesse combinate con capacità di carico da moderata ad elevata. Mentre l'acciaio fornisce una maggiore resistenza meccanica, le leghe di zinco consentono una modellatura più precisa e possono offrire una migliore stabilità per componenti complessi. Rispetto all’alluminio, le leghe di zinco generalmente presentano una rigidità superiore, che contribuisce a mantenere la forma sotto compressione. Ciascun materiale presenta vantaggi specifici a seconda delle esigenze strutturali dell'applicazione automobilistica.

| Materiale | Forza relativa | Stabilità dimensionale | Caso d'uso tipico |

|---|---|---|---|

| Lega di zinco | Moderato-alto | Coerente | Staffe, alloggiamenti, strutture interne |

| Lega di alluminio | Moderato-alto | Variabile | Coperchi motore, componenti leggeri |

| Acciaio | Alto | Alto | Telai, parti critiche per la sicurezza |

| Plastica rinforzata | Moderato | Dipendente dall'applicazione | Pannelli interni, finiture |

Ottimizzazione dei materiali per una migliore stabilità ai carichi elevati

La continua ricerca sui materiali continua a perfezionare le leghe di zinco per migliorare il comportamento di carico. Le modifiche alla lega consentono agli ingegneri di migliorare proprietà quali durezza, resistenza alla trazione e resistenza termica. Le tecniche di trattamento termico e i parametri di pressofusione modificati possono influenzare ulteriormente la struttura del grano, fornendo una composizione interna più uniforme e stabile. Questi miglioramenti aiutano i componenti in lega di zinco a mantenere l’affidabilità strutturale anche quando i sistemi automobilistici si evolvono per richiedere prestazioni meccaniche più elevate da parti più piccole o più compatte. Ottimizzando sia la composizione della lega che le condizioni di lavorazione, i produttori lavorano per ottenere un comportamento strutturale affidabile sotto carichi impegnativi.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.