Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

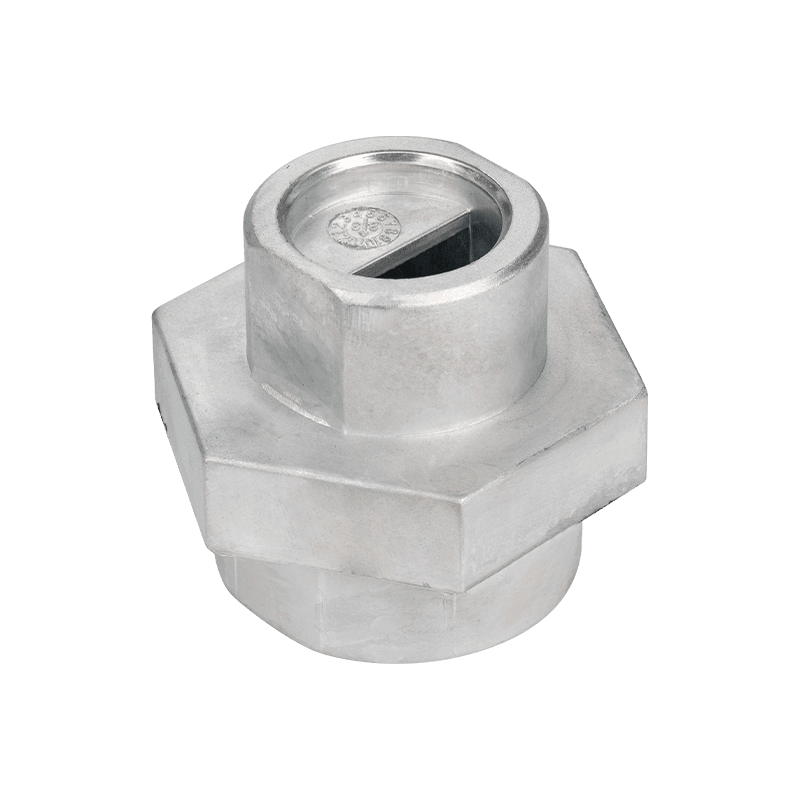

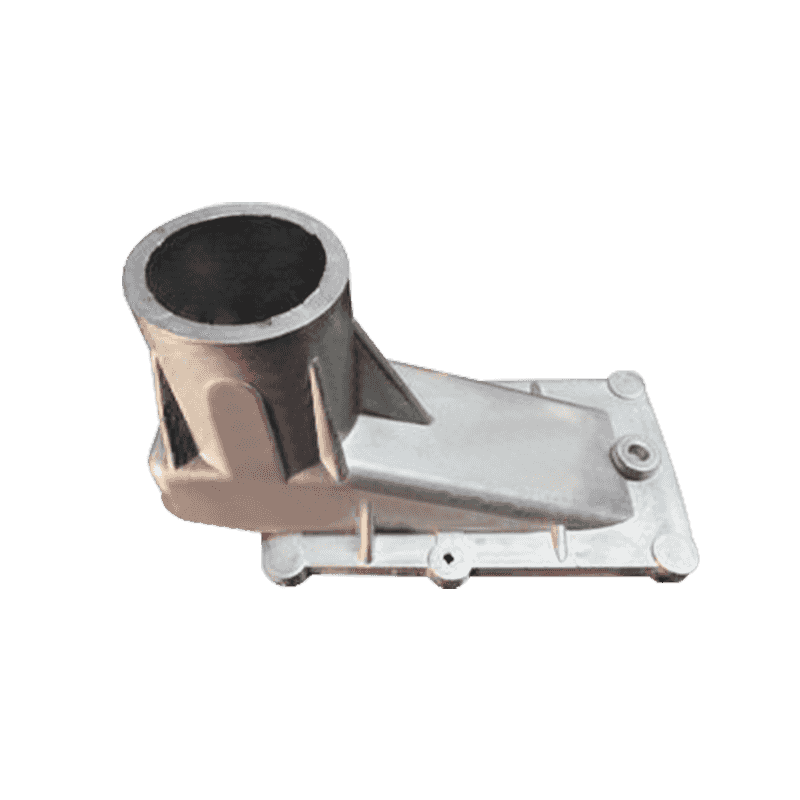

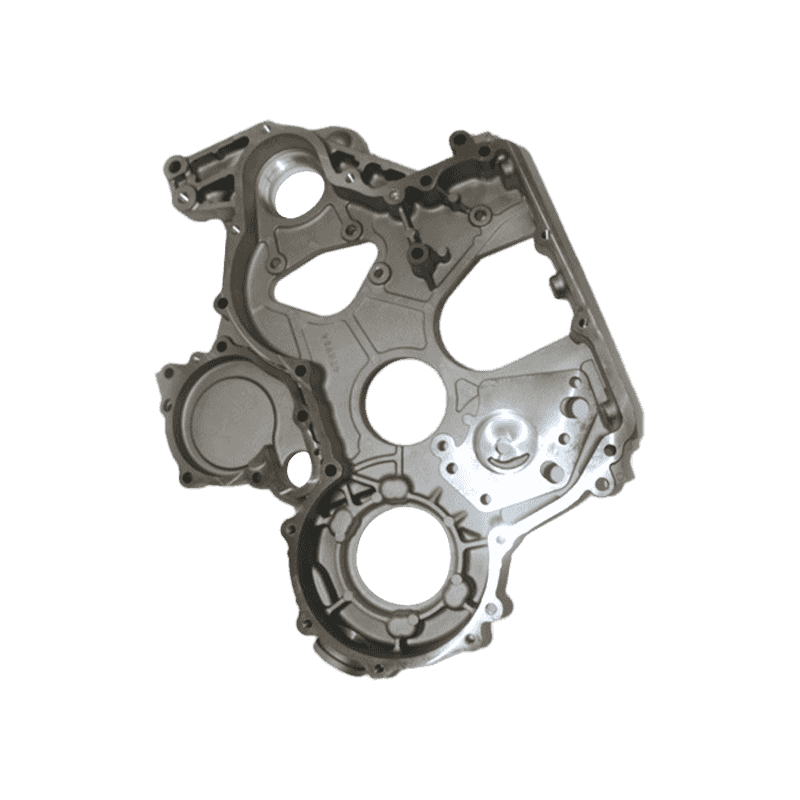

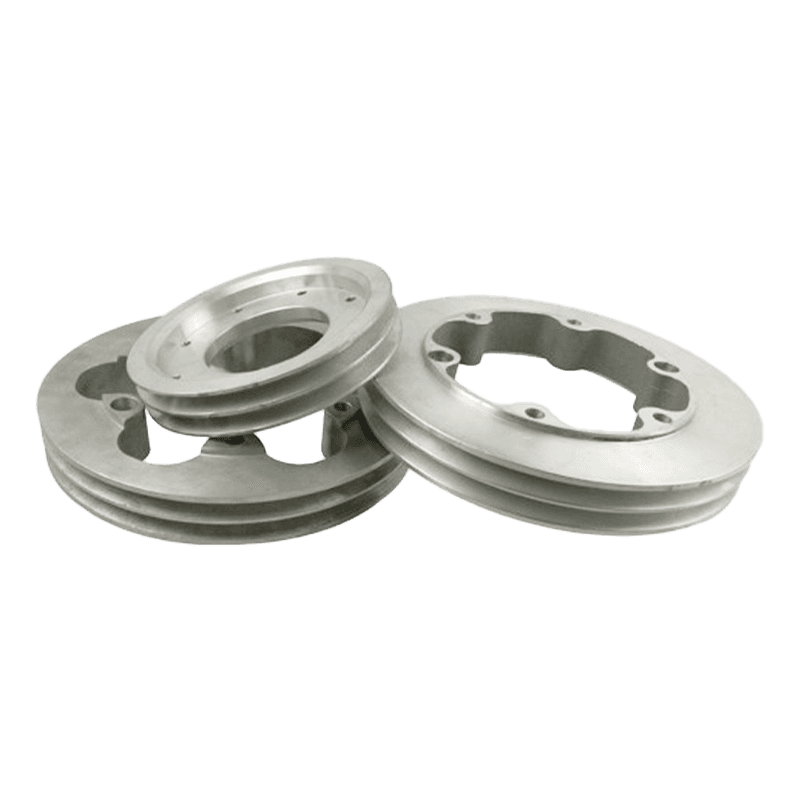

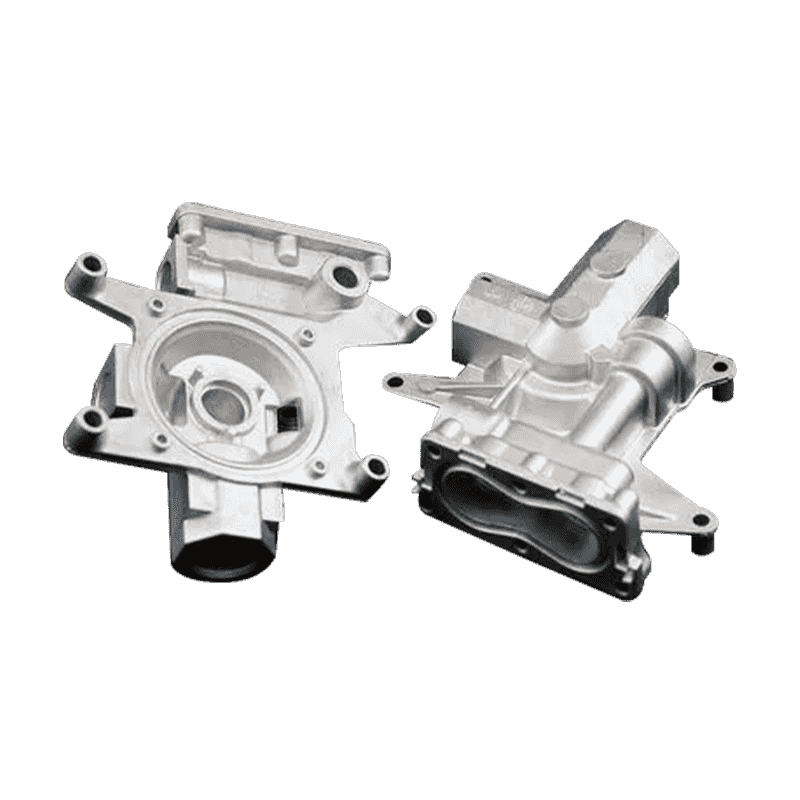

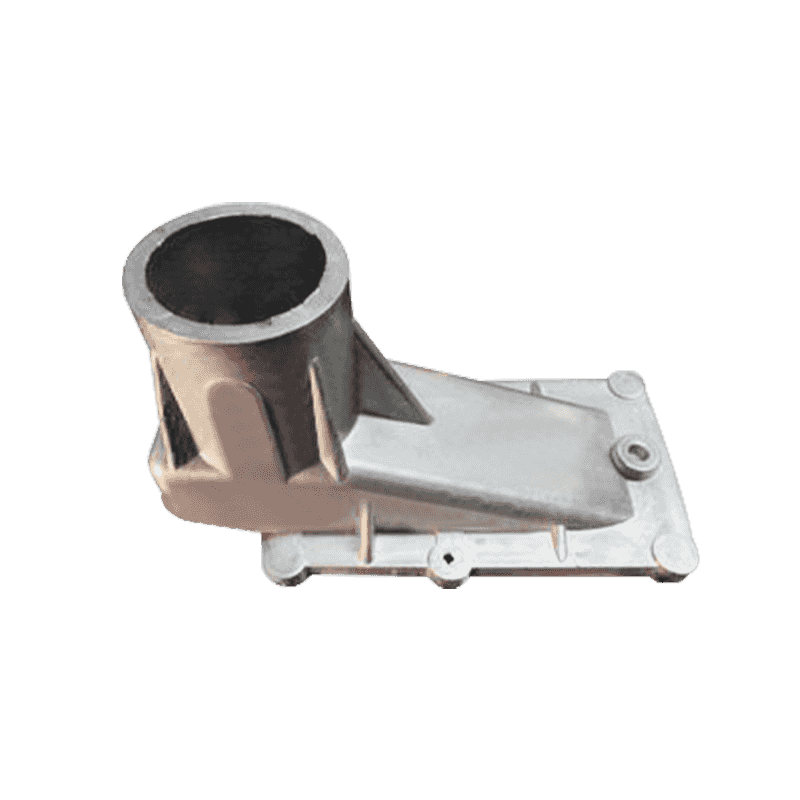

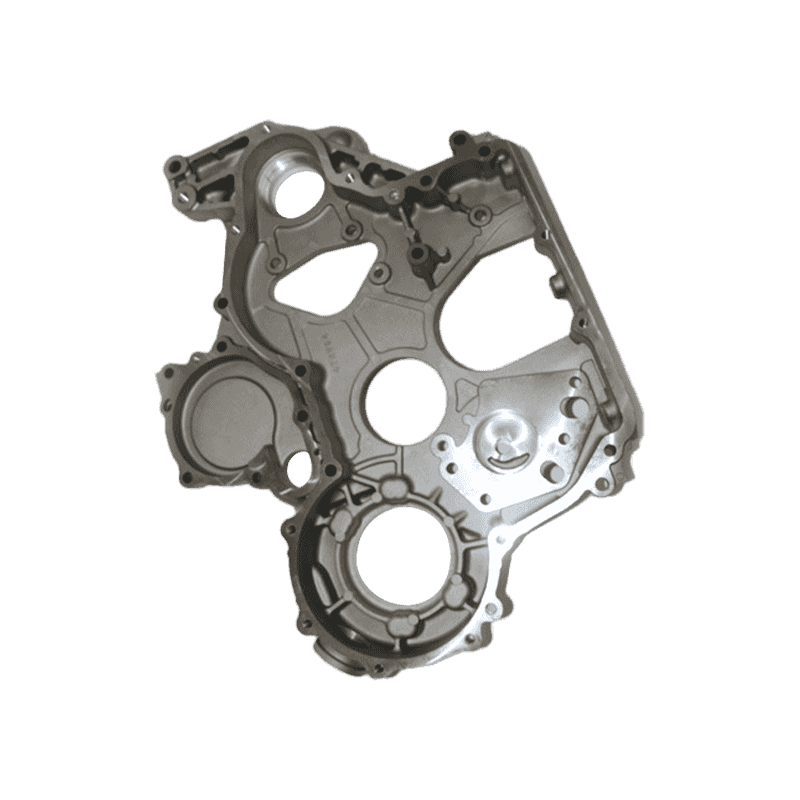

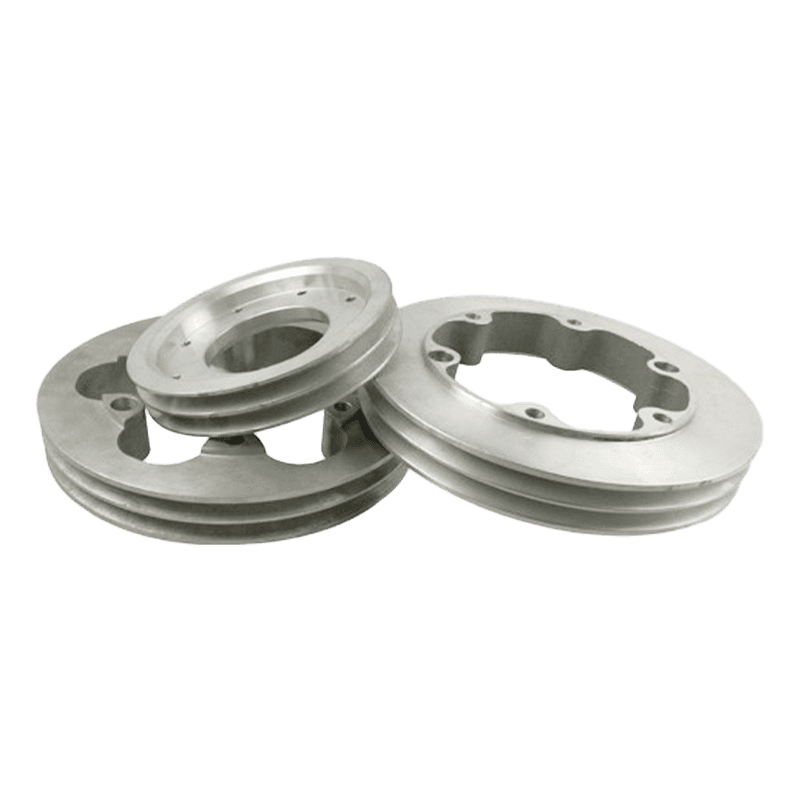

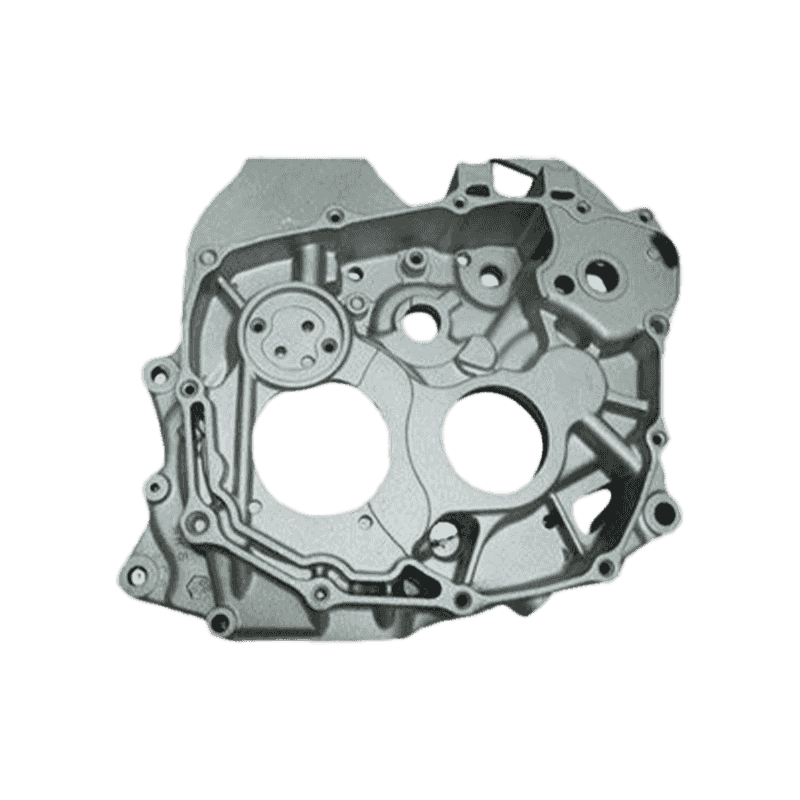

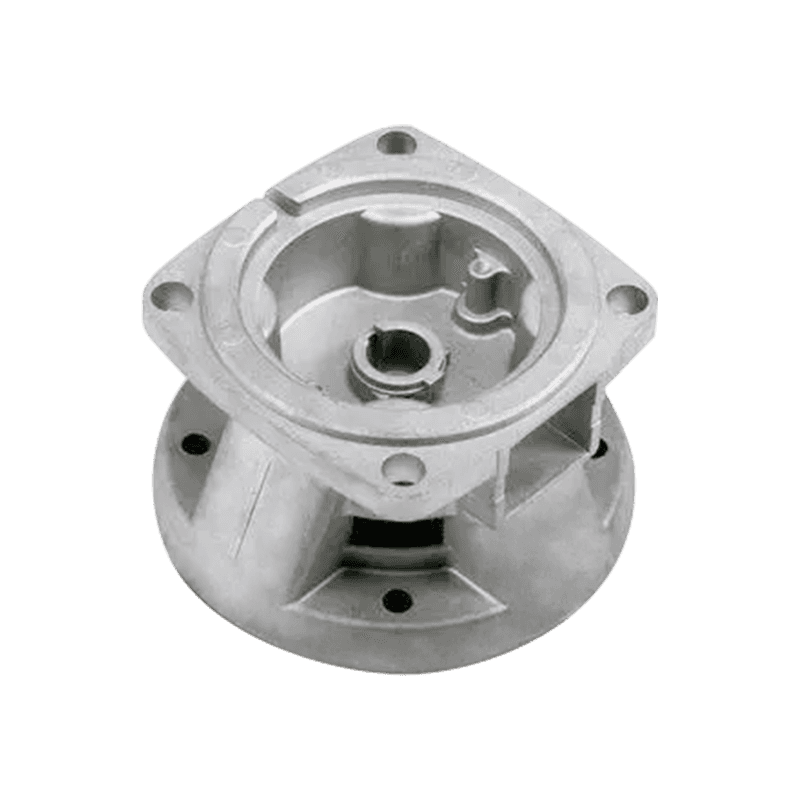

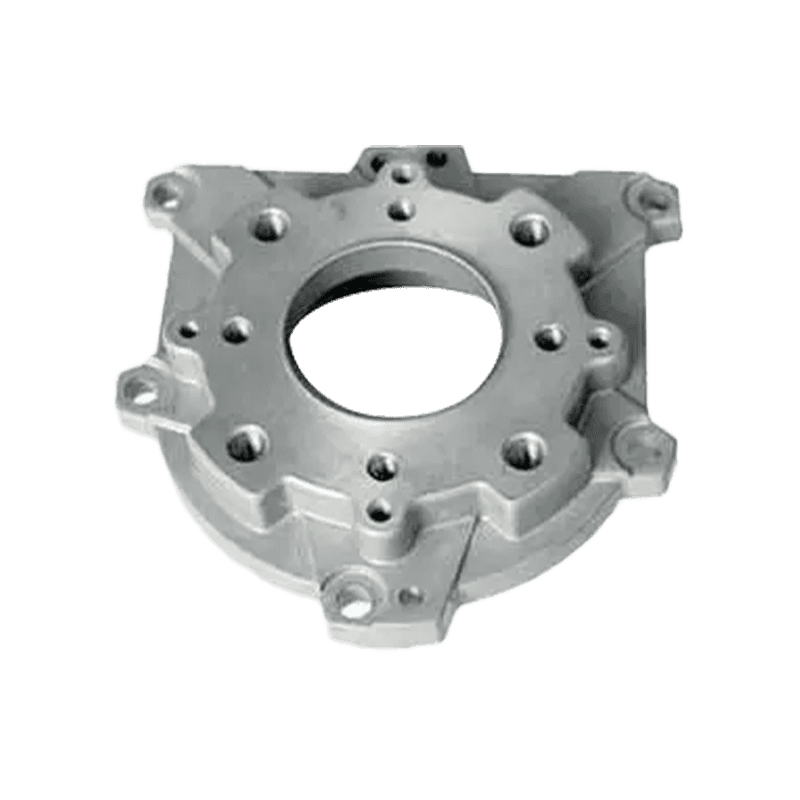

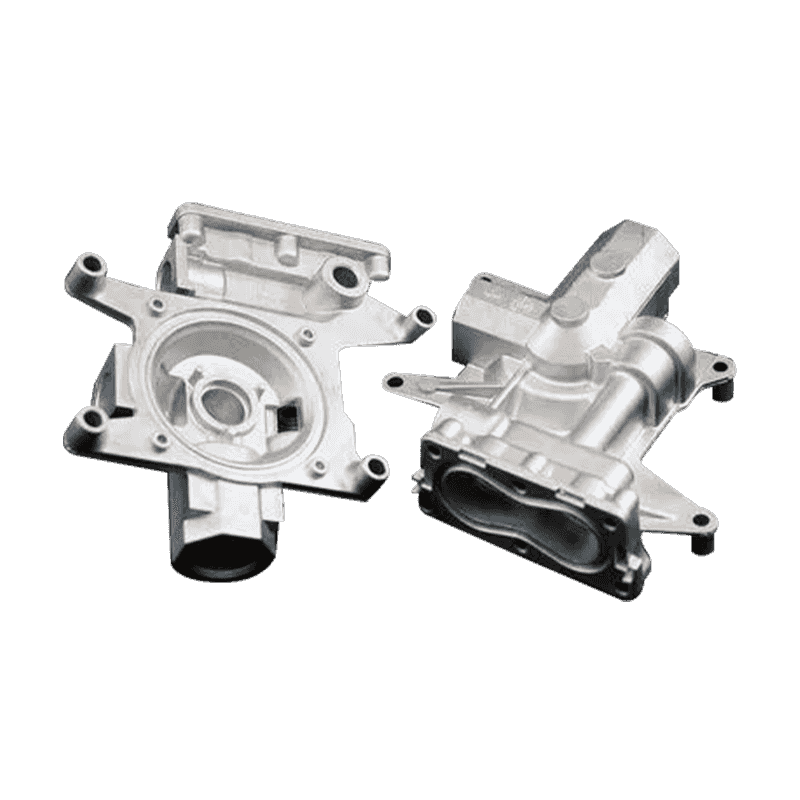

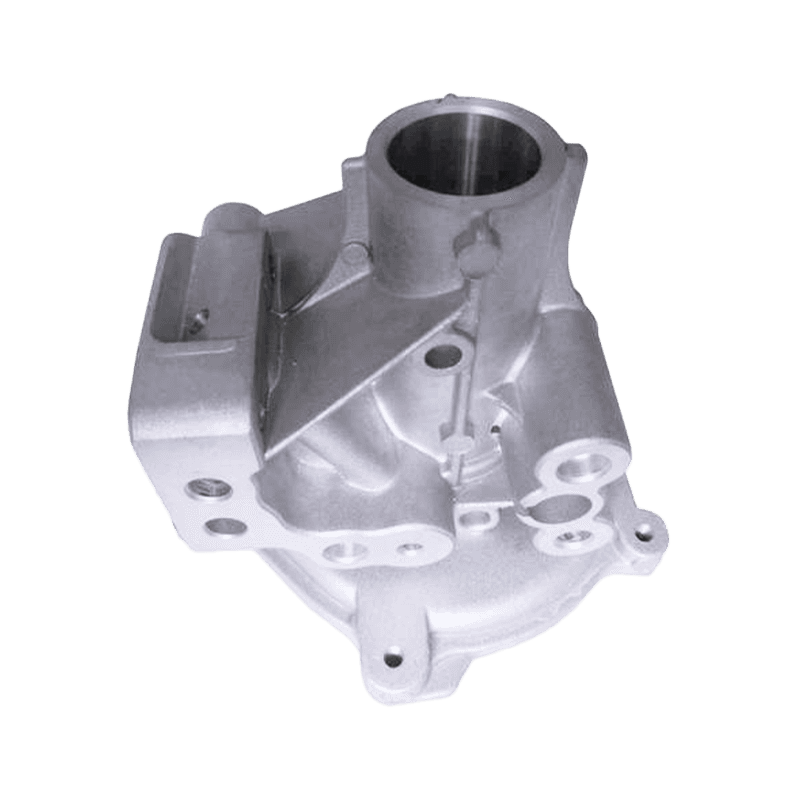

Per saperne di piùParti di trasmissione automobilistica in lega di alluminio Casting

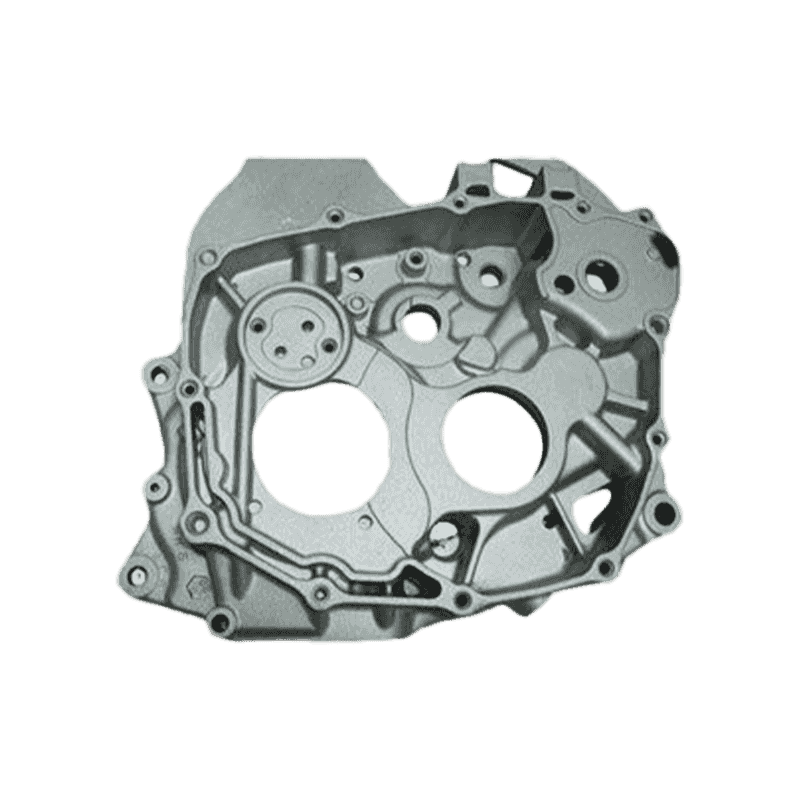

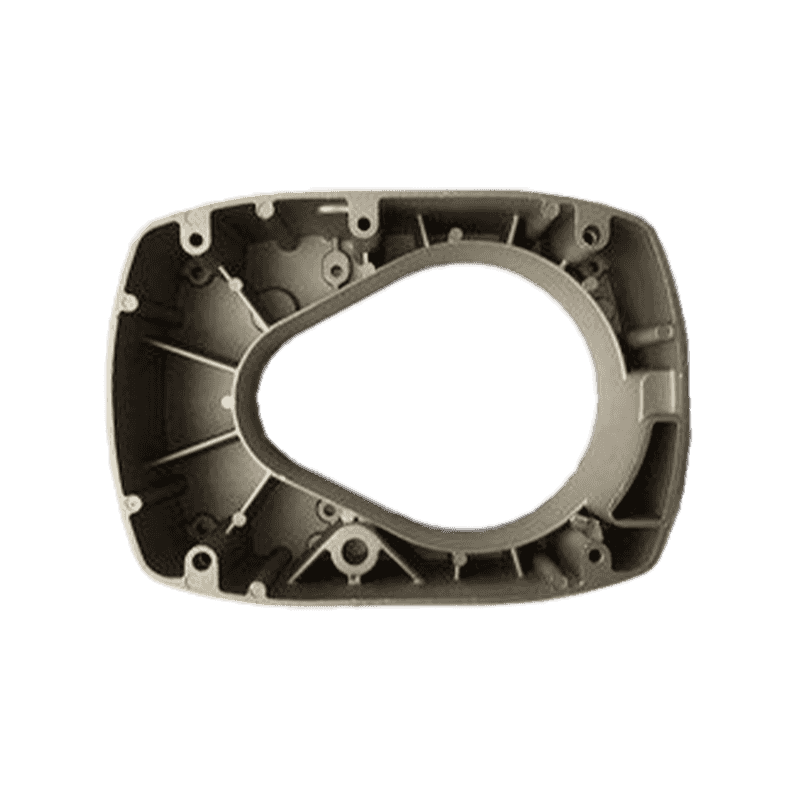

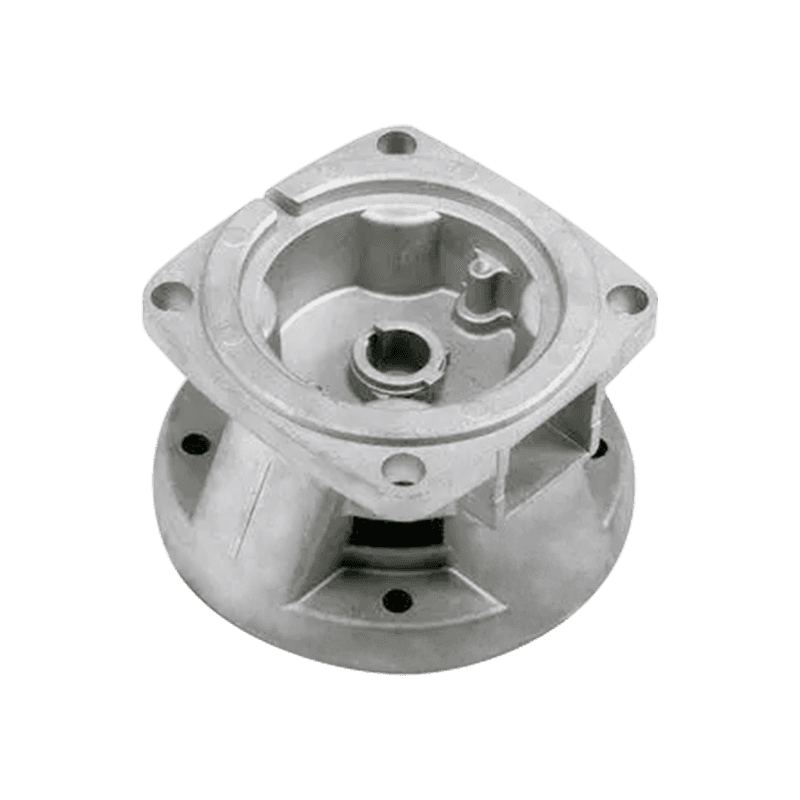

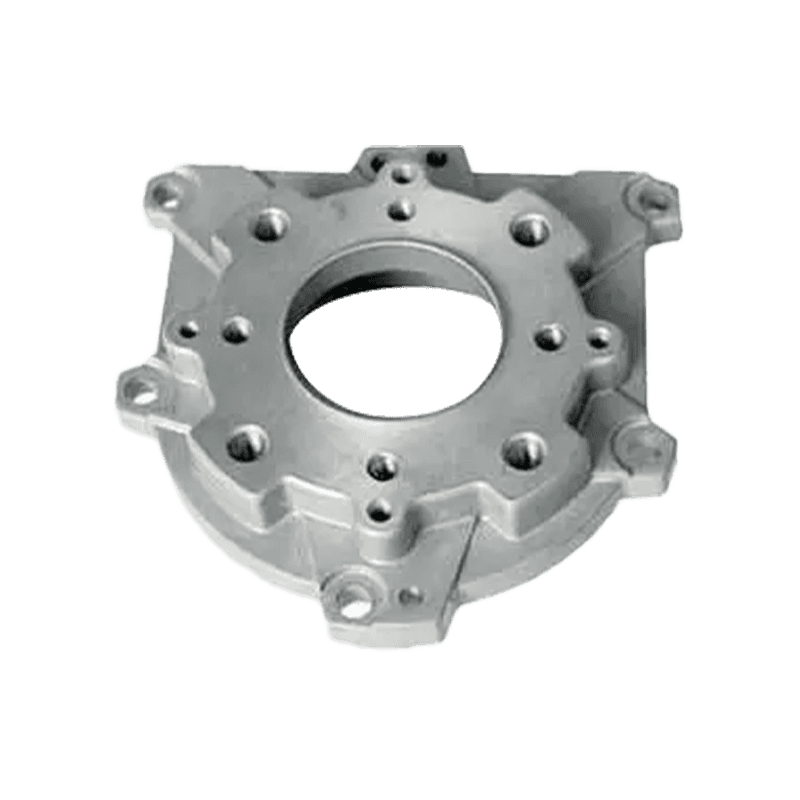

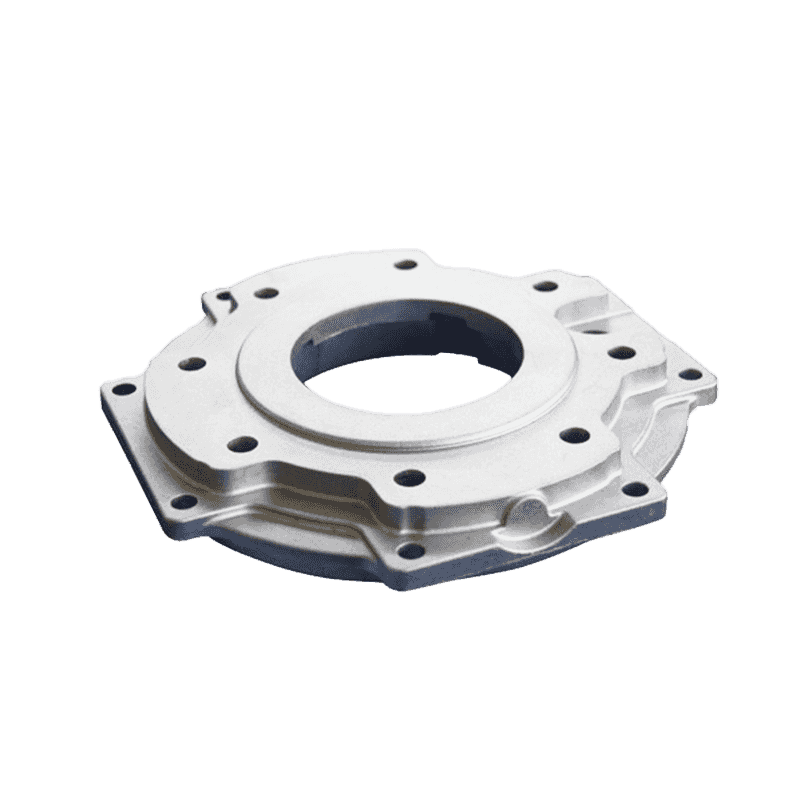

Nell'industria moderna automobilistica, i materiali in lega di alluminio stanno gradualmente sostituendo l'applicazione dei metalli tradizionali nelle parti di trasmissione automobilistica grazie alle loro eccellenti caratteristiche di performance e protezione ambientale. Rispetto all'acciaio, la lega di alluminio offre un significativo vantaggio leggero con circa 2/3 del peso. Ciò non solo aiuta a migliorare l'efficienza complessiva del carburante del veicolo e ridurre le emissioni di scarico, ma migliora anche significativamente il controllo di guida e il comfort. Nel sistema di trasmissione automobilistica, i componenti chiave come ingranaggi, alberi e alloggi sono realizzati in lega di alluminio, che possono effettivamente ridurre il peso del veicolo, migliorare l'efficienza della trasmissione di potenza e ridurre l'usura.

La lega di alluminio ha un'eccellente resistenza alla corrosione e resistenza alla fatica e può mantenere prestazioni di lavoro stabili a lungo termine in ambienti di guida complessi, riducendo i costi di manutenzione e estendendo la durata di servizio. Allo stesso tempo, la buona conduttività termica della lega di alluminio aiuta a dissipare rapidamente il calore, garantire il funzionamento efficiente del sistema di trasmissione e migliorare l'affidabilità e la sicurezza del veicolo.

La lega di alluminio ha eccellenti prestazioni di elaborazione, è facile da precisione e forgia, può realizzare la progettazione di strutture complesse e soddisfare le esigenze delle moderne automobili per lo spazio compatto e la precisione. Le nostre parti di trasmissione in lega di alluminio sono rigorosamente controllate per garantire che ogni pezzo soddisfi gli alti standard del settore e forniscano agli utenti prestazioni e durata senza pari.

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

Parti auto in lega di alluminio

Parti di trasmissione automobilistica in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

Parti auto in lega di alluminio

Parti di trasmissione automobilistica in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

Parti auto in lega di alluminio

Parti di trasmissione automobilistica in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

Parti auto in lega di alluminio

Parti di trasmissione automobilistica in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

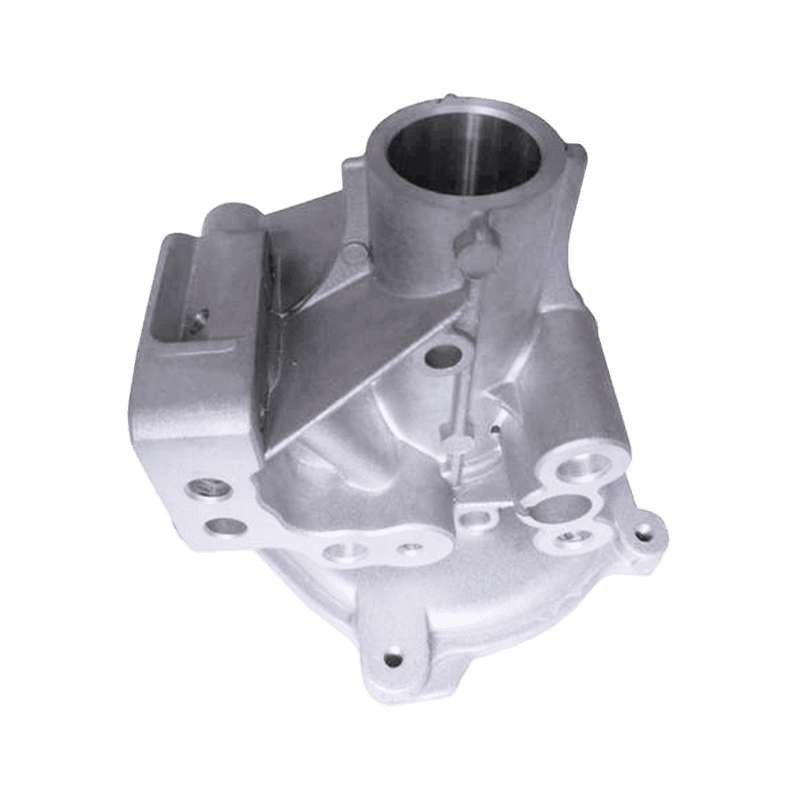

I vantaggi della lega di alluminio nelle parti di trasmissione automobilistica

Le leghe di alluminio hanno rivoluzionato l'industria automobilistica, in particolare nel regno delle parti di trasmissione, offrendo una miscela unica di proprietà che affrontano le moderne sfide ingegneristiche. Uno dei principali vantaggi delle leghe di alluminio è la loro eccezionale natura leggera. Rispetto ai materiali tradizionali come ferro o acciaio, le leghe di alluminio mostrano una densità significativamente più bassa mantenendo proprietà meccaniche robuste. Questa caratteristica è particolarmente vantaggiosa nei componenti di trasmissione, in cui la riduzione del peso può tradursi direttamente in un miglioramento dell'efficienza del carburante e delle prestazioni del veicolo.

La natura leggera delle leghe di alluminio contribuisce a una riduzione della massa generale del veicolo, che è fondamentale per soddisfare rigorose norme di emissione e migliorare le dinamiche di gestione. Incorporando parti di trasmissione in lega di alluminio, le case automobilistiche possono ottenere un notevole risparmio di peso senza compromettere l'integrità strutturale o la durata del veicolo. Questa riduzione del peso si estende anche ad altri componenti automobilistici critici, come sistemi di sospensione e componenti del telaio, ottimizzando ulteriormente l'efficienza complessiva e l'agilità delle moderne automobili.

Oltre alla riduzione del peso, le leghe di alluminio vantano eccellenti proprietà di resistenza alla corrosione. A differenza dell'acciaio, che possono richiedere ulteriori rivestimenti o trattamenti per mitigare la ruggine e la corrosione, le leghe di alluminio formano naturalmente uno strato di ossido protettivo quando esposti all'ossigeno. Questa intrinseca resistenza alla corrosione migliora la longevità e l'affidabilità delle parti di trasmissione, garantendo prestazioni coerenti nella durata della vita del veicolo e riducendo i requisiti di manutenzione.

Le leghe di alluminio offrono una conduttività termica superiore rispetto ai materiali tradizionali. Questa caratteristica consente ai componenti di trasmissione di dissipare il calore in modo più efficace, migliorando così la gestione termica e riducendo il rischio di surriscaldamento in condizioni operative esigenti. La conducibilità termica migliorata contribuisce all'efficienza complessiva del sistema di trasmissione, supportando i cambiamenti di marcia più fluidi e minimizzando le perdite di energia durante la trasmissione di potenza.

I produttori sfruttano la versatilità delle leghe di alluminio attraverso processi avanzati di fusione, che consentono la produzione di geometrie complesse e progetti complessi con alta precisione. La fusione del dado prevede l'iniezione di lega di alluminio fuso in una cavità dello stampo ingegnerizzata con precisione ad alta pressione, garantendo una replica accurata delle caratteristiche e delle dimensioni dei componenti. Questo metodo di produzione facilita la produzione di massa economica di parti di trasmissione mantenendo al contempo una qualità costante e una precisione dimensionale.

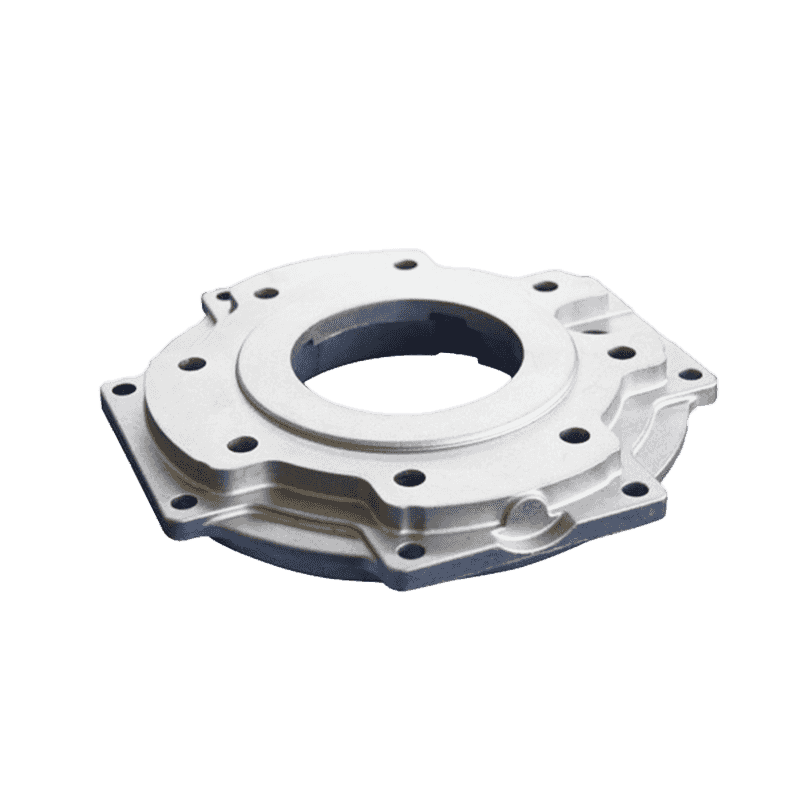

Tecniche di fusione di precisione per parti di trasmissione in lega di alluminio

La fusione di precisione è una pietra miliare dei moderni processi di produzione per le parti di trasmissione in lega di alluminio, combinando principi di ingegneria avanzata con tecnologia innovativa per ottenere una qualità e prestazioni superiori al prodotto. Questa tecnica prevede l'iniezione di lega di alluminio fuso in una cavità dello stampo in acciaio progettata con precisione ad alta pressione, garantendo l'accurata replicazione di geometrie intricate e caratteristiche funzionali essenziali per i componenti di trasmissione.

Il successo del carniera di fusione di precisione sulla meticolosa design dello stampo e sull'ottimizzazione dei parametri di fusione. I produttori utilizzano software di simulazione sofisticati per simulare il processo di riempimento e solidificazione all'interno della cavità dello stampo, prevedendo potenziali difetti come l'intrappolamento dell'aria o il restringimento. Fingerosi questi parametri, gli ingegneri possono ottimizzare il processo di fusione per ridurre al minimo la porosità, migliorare le proprietà meccaniche e ottenere tolleranze dimensionali strette richieste per l'integrazione senza soluzione di continuità nei sistemi di trasmissione automobilistica.

Uno dei principali vantaggi della fusione di precisione sta nella sua capacità di produrre forme complesse e sezioni a parete sottile con alta ripetibilità ed efficienza. Questa capacità è particolarmente vantaggiosa per i componenti di trasmissione di produzione che richiedono intricati passaggi interni, profili dei denti degli ingranaggi o rinforzi strutturali per resistere a sollecitazioni meccaniche e carichi operativi. Il controllo preciso sul flusso del materiale e sui tassi di solidificazione durante la fusione garantisce una struttura a grano uniforme e le proprietà meccaniche migliorate, contribuendo alla durata complessiva e alle prestazioni delle parti di trasmissione in lega di alluminio.

Il casting per stampo precisione facilita la produzione ad alto volume di componenti di trasmissione, soddisfacendo le rigorose esigenze dell'industria automobilistica per soluzioni di produzione convenienti senza compromettere la qualità o l'affidabilità. I rapidi tempi di ciclo associati al casting percorriti consentono ai produttori di raggiungere economie di scala, riducendo i tempi di consegna e i costi di produzione mantenendo l'integrità costante del prodotto e l'accuratezza dimensionale.

I recenti progressi nella tecnologia del casting hanno ulteriormente migliorato le capacità e l'efficienza della produzione di parti di trasmissione in lega di alluminio. Innovazioni come le tecniche di fusione e fusione del vuoto assistite da vuoto offrono una migliore integrità della fusione e proprietà meccaniche minimizzando la porosità del gas e migliorando la densità del materiale. Questi progressi consentono ai produttori di spingere i confini della complessità del design e l'ottimizzazione delle prestazioni, supportando gli sforzi in corso in leggero e sostenibilità nel settore automobilistico.

Guardando al futuro, l'integrazione delle tecnologie gemelle digitali e dei sistemi di monitoraggio dei processi in tempo reale promette di elevare ulteriormente la precisione e l'efficienza delle operazioni di fusione per le parti di trasmissione in lega di alluminio. Sfruttando approfondimenti basati sui dati e analisi predittive, i produttori possono perfezionare i processi di produzione, ottimizzare l'utilizzo dei materiali e ridurre l'impatto ambientale, soddisfacendo le esigenze in evoluzione del mercato per componenti automobilistici ad alte prestazioni.

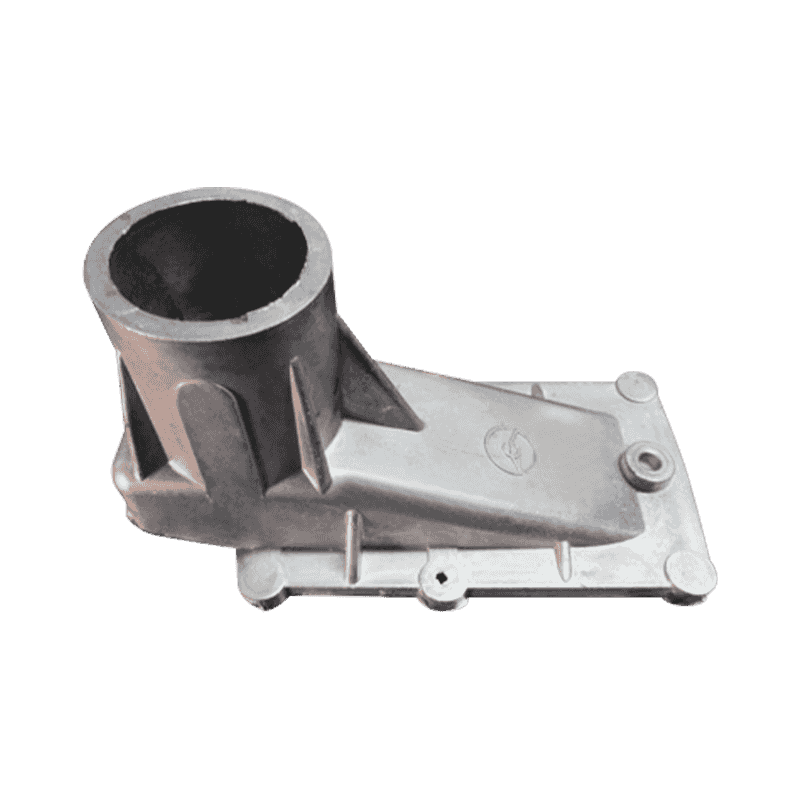

Innovazioni e tendenze future nelle parti di trasmissione in lega di alluminio

Il paesaggio di Parti di trasmissione automobilistica in lega di alluminio Casting Continua a evolversi, guidati da innovazioni in corso e progressi tecnologici volti a migliorare le prestazioni, l'efficienza e la sostenibilità nelle applicazioni automobilistiche. Man mano che i produttori automobilistici danno sempre più la priorità alle strategie leggero e alla gestione ambientale, le leghe di alluminio sono pronte a svolgere un ruolo fondamentale nel modellare il futuro della progettazione e dell'ingegneria del sistema di trasmissione.

Una delle tendenze notevoli nelle parti di trasmissione in lega di alluminio è l'esplorazione di composizioni in lega avanzate e materiali ibridi. Gli ingegneri stanno continuamente perfezionando le formulazioni in lega di alluminio per ottimizzare le proprietà meccaniche specifiche come resistenza, duttilità e resistenza alla fatica. Adattando le composizioni in lega, i produttori possono raggiungere un equilibrio tra design leggero e integrità strutturale, soddisfacendo i rigorosi requisiti di prestazione dei moderni sistemi di trasmissione, riducendo al contempo il peso complessivo del veicolo.

Parallelamente, i progressi nella tecnologia del casting stanno sbloccando nuove possibilità per la produzione di parti di trasmissione in lega di alluminio con complessità strutturale avanzata e precisione dimensionale. Tecniche come la fusione di die semi-solidi e l'assemblaggio multi-componente consentono l'integrazione di caratteristiche funzionali direttamente nei componenti di trasmissione, come i canali di raffreddamento integrati o i rinforzi di materiale ibrido, ottimizzando ulteriormente le prestazioni e l'affidabilità in condizioni operative variabili.

L'integrazione di tecnologie intelligenti e sistemi basati su sensori all'interno di parti di trasmissione in lega di alluminio sta aprendo la strada a sistemi di veicoli intelligenti e funzionalità migliorate di assistenza alla guida. I sensori incorporati nei componenti di trasmissione consentono il monitoraggio in tempo reale di parametri operativi come la temperatura, la pressione e i livelli di lubrificazione, facilitando la manutenzione proattiva e l'ottimizzazione dell'efficienza delle prestazioni. Questi progressi supportano la transizione verso la guida autonome e le piattaforme di veicoli elettrificati, in cui la trasmissione di potenza efficiente e i sistemi di controllo reattivo sono fondamentali.

Un'altra tendenza emergente nelle parti di trasmissione in lega di alluminio è l'adozione di pratiche e materiali di produzione sostenibili. I produttori di automobili si stanno concentrando sempre più sulla riduzione dell'impatto ambientale durante il ciclo di vita del prodotto, dall'estrazione delle materie prime al riciclaggio di fine vita. Leghe di alluminio, note per la loro riciclabilità e un'impronta a basso contenuto di carbonio rispetto ai materiali tradizionali, si allineano con le iniziative a livello di settore per i principi dell'economia circolare e soluzioni di mobilità sostenibile.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.