Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

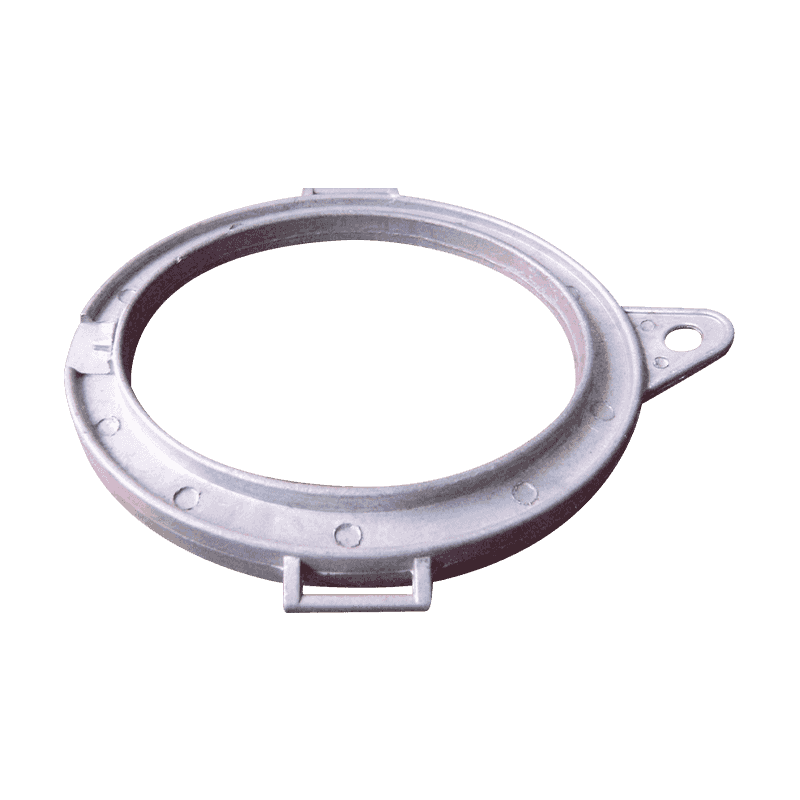

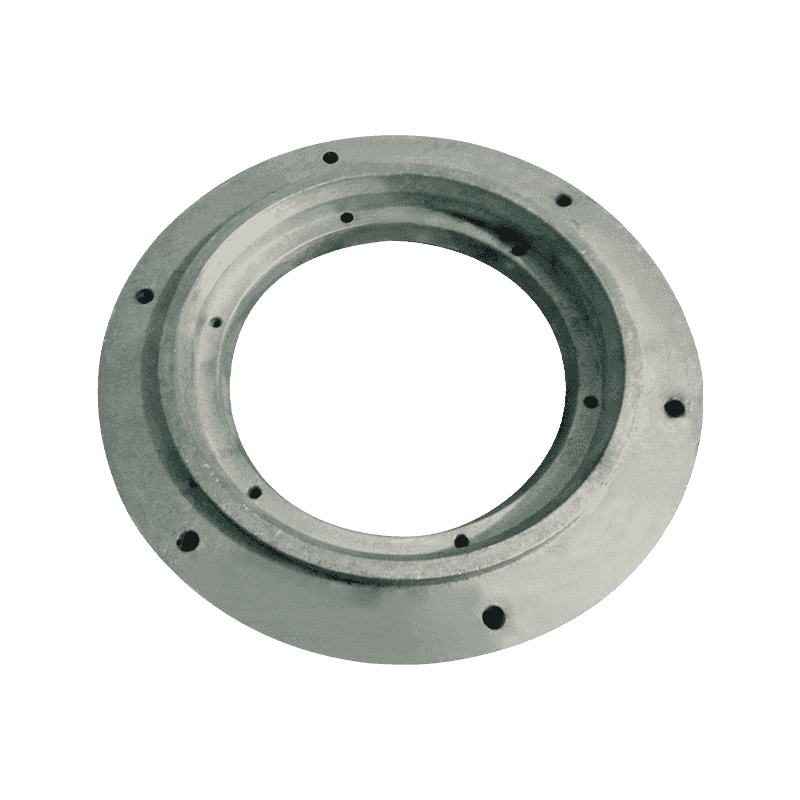

Per saperne di piùParti di base in lega in lega di alluminio

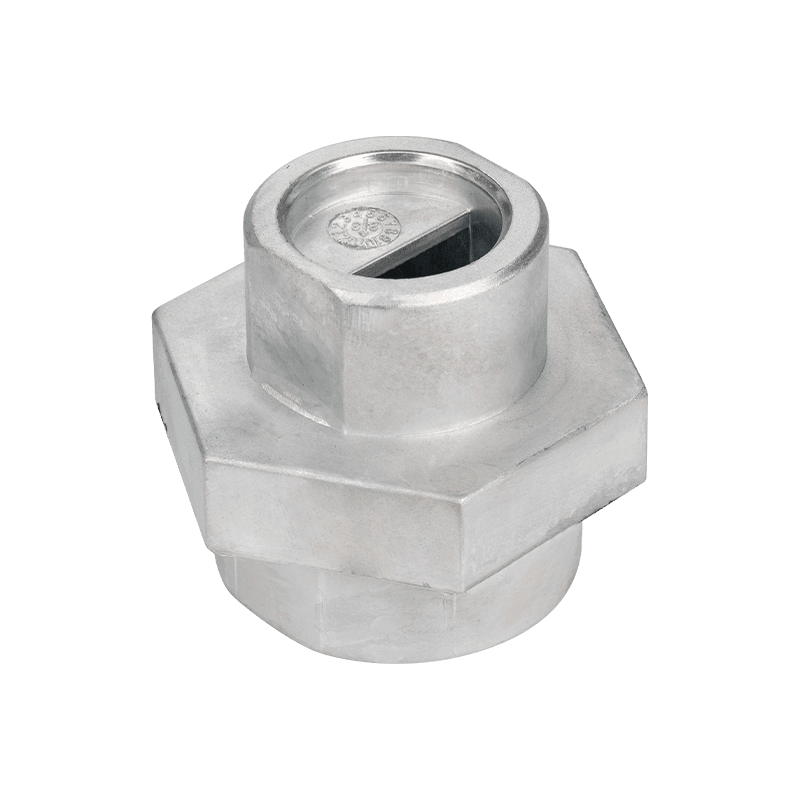

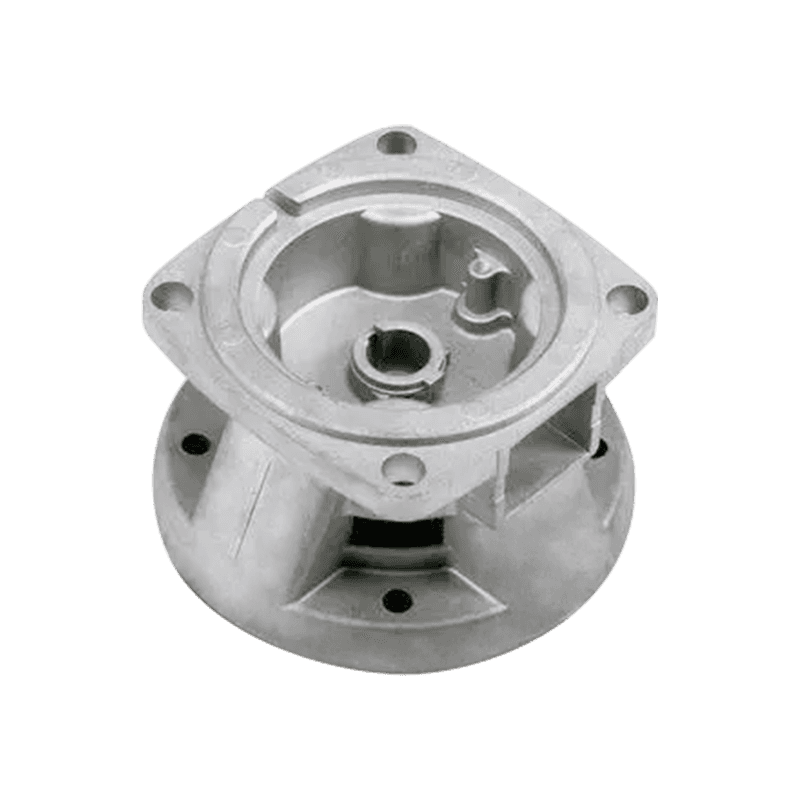

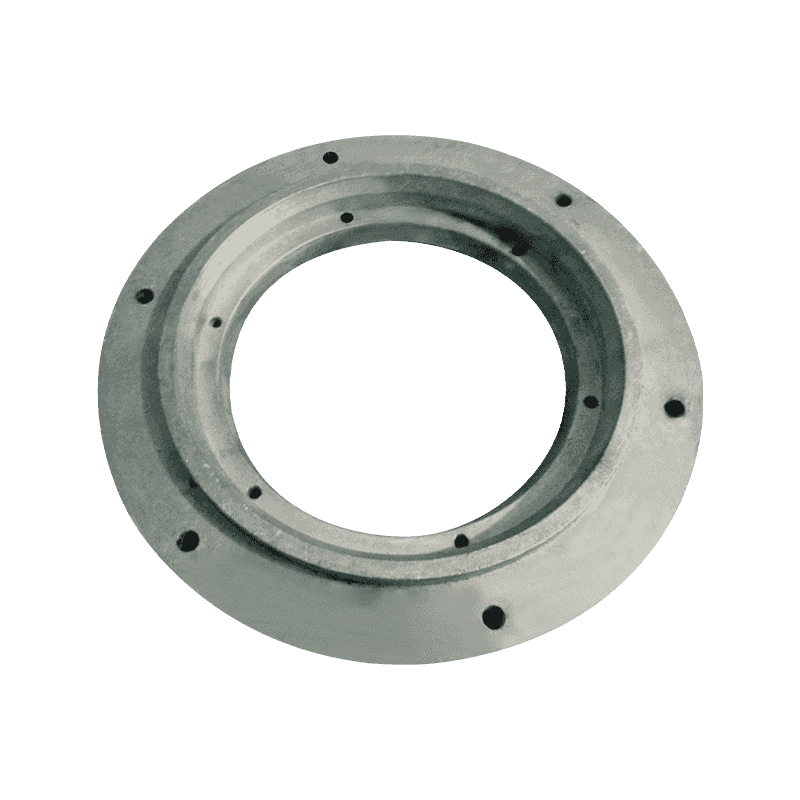

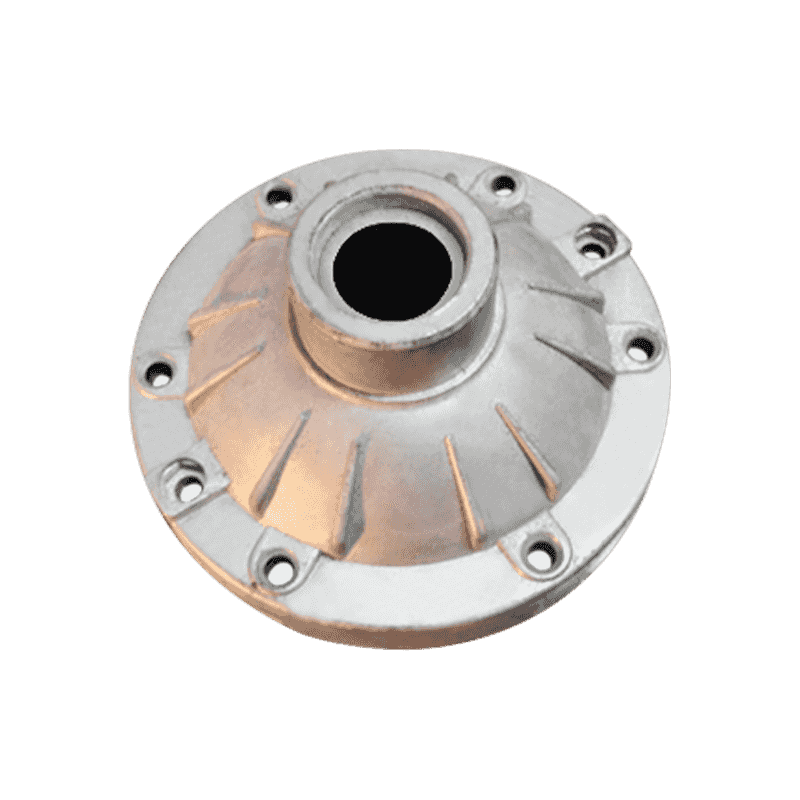

Le parti di base della lampada in lega di alluminio sono rinomate per la loro durata e leggerezza, rendendoli il materiale preferito per una vasta gamma di applicazioni di illuminazione. Inoltre, le parti di base della lampada in lega di alluminio hanno anche un'eccellente resistenza alla corrosione, rendendole una scelta eccellente per le applicazioni di illuminazione esterna.

Il rapporto forza-peso delle parti di base della lampada in lega di alluminio è eccellente, garantendo la robustezza e l'affidabilità della lampada senza dargli una sensazione voluminosa. Questa funzione rende le parti di base in lega in lega di alluminio ampiamente utilizzate in grandi progetti di illuminazione o scene difficili da raggiungere. Che si tratti di necessità di installazione o illuminazione della lampada ad alta quota in ambienti complessi, le caratteristiche leggere della lega di alluminio possono ridurre la difficoltà di installazione e manutenzione e migliorare l'efficienza del lavoro.

Le parti di base della lampada in lega di alluminio hanno un'eccellente resistenza alla corrosione. Sia esposta a pioggia, neve o esposizione a lungo termine all'aria con un alto contenuto di sale, la lega di alluminio può mantenere la sua integrità e non sarà danneggiata da fattori ambientali. Questa funzione offre ai parti di base in lega in lega di alluminio un vantaggio unico nel campo dell'illuminazione esterna. Che si tratti di illuminazione urbana di strada, illuminazione del paesaggio da giardino o decorazione di scena notturna nelle località balneare, le parti di base in lega in lega di alluminio possono mostrare bellezza e praticità durature.

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Introduzione al processo di anodizzazione e spruzzatura delle parti di base della lampada in lega di alluminio durante il trattamento superficiale

Come la "fondazione" della lampada, il Parti di base in lega in lega di alluminio Portare il peso della lampada e sono uno dei focus della vista dell'utente. Il suo trattamento superficiale deve soddisfare i requisiti di base anticorrosiva e perseguire anche bellezza visiva e comfort tattile. Anodizzare e spruzzare sono due tecnologie di trattamento della superficie tradizionale, ognuna con i suoi vantaggi, e insieme mettono su uno splendido cappotto per le parti di base della lampada in lega di alluminio.

1. Processo di anodizzazione

Fase di pretrattamento:

Il primo passo dell'anodizzazione è il pretrattamento, che mira a rimuovere olio, ossidi e altre impurità sulla superficie della lega di alluminio per creare una base pulita e uniforme per il successivo processo di ossidazione. Il pretrattamento di solito include i seguenti passaggi.

Degrazione: utilizzare solventi organici o agenti di pulizia alcalina per rimuovere l'olio dalla superficie della lega di alluminio per garantire che la superficie sia pulita e priva di olio.

Rimozione della ruggine: utilizzare soluzioni acide o metodi meccanici per rimuovere la scala di ruggine e ossido sulla superficie per ripristinare la lucentezza metallica.

Pulizia: sciacquare la superficie in lega di alluminio con molta acqua pulita per rimuovere gli agenti di pulizia residua o l'acido per garantire che non vi siano residui in superficie.

Essiccazione: posizionare le parti in lega di alluminio pulite in un luogo ventilato per asciugare naturalmente o utilizzare un forno per accelerare il processo di asciugatura.

Stage anodizzante:

Dopo il completamento del pretrattamento, le parti in lega di alluminio possono entrare nel serbatoio anodizzante per il trattamento di ossidazione. L'anodizzazione è un processo elettrolitico che forma un film di ossido denso sulla superficie della lega di alluminio attraverso l'elettrolisi. Il processo specifico è il seguente.

Montaggio: correggere le parti pretrattate in lega di alluminio sull'anodo del serbatoio anodizzante con un morsetto conduttivo.

Preparare elettroliti: preparare acido solforico, acido ossalico e altri elettroliti di concentrazioni appropriate in base allo spessore e al colore del film di ossido richiesto.

Elettrolisi: dopo che l'elettrolita viene riscaldato a una certa temperatura, la corrente continua viene passata attraverso, consentendo alle parti in lega di alluminio di agire come anodi nell'elettrolita per la reazione di ossidazione. Durante il processo di ossidazione, gli ioni di ossigeno si combinano con gli atomi di alluminio sulla superficie della lega di alluminio per formare un denso film di ossido di alluminio.

Parametri di controllo: durante il processo di elettrolisi, devono essere controllati i parametri come tensione, densità di corrente, temperatura e tempo degli elettroliti per garantire lo spessore e la qualità del film di ossido.

Fase post-trattamento:

Dopo l'anodizzazione, sono necessarie una serie di post-trattamento per migliorare la resistenza alla corrosione, la resistenza all'usura e l'estetica del film di ossido. Il post-trattamento di solito include i seguenti passaggi.

Pulizia: utilizzare acqua deionizzata o acqua distillata per pulire la superficie del film di ossido per rimuovere elettroliti residui e impurità.

Trattamento di tenuta: utilizzare la tenuta dell'acqua bollente, la tenuta di dicromato o la tenuta di sale di nichel per sigillare i micropori sulla superficie del film di ossido per migliorare la resistenza alla corrosione.

Tintura: il film di ossido può essere tinto se necessario per dargli colori ricchi. La tintura di solito utilizza coloranti organici o pigmenti inorganici, che sono raggiunti per ammollo, elettroforesi, ecc.

CURAZIONE: il film di ossido tinto viene essiccato o cotto per consentire al colorante o al pigmento di aderire saldamente al film di ossido.

2. Processo di spruzzatura

Fase di pretrattamento:

Il pretrattamento prima di spruzzare è ugualmente importante, ma i passaggi specifici sono leggermente diversi. Il pretrattamento di spruzzatura include principalmente lo sgrassamento, la rimozione della ruggine, la macinatura e il trattamento del primer.

Degrazione e rimozione della ruggine: come il pretrattamento anodizzante, mira a rimuovere olio e ruggine sulla superficie della lega di alluminio.

Macinatura: utilizzare carta vetrata o smerigliatrice per macinare la superficie in lega di alluminio per migliorare l'adesione e l'estetica del rivestimento.

Trattamento del primer: applicare uno strato di primer prima di spruzzare per migliorare l'adesione tra il rivestimento e il substrato e prevenire la corrosione dei metalli.

Fase di spruzzatura:

La spruzzatura è il processo di spruzzatura della vernice uniformemente sulla superficie della lega di alluminio attraverso una pistola a spruzzo. I passaggi specifici includono i seguenti aspetti.

Selezione della vernice: selezionare il tipo di vernice appropriato (come vernice in polvere, vernice a base di olio, vernice a base d'acqua, ecc.) E colore in base all'uso dell'ambiente e ai requisiti di progettazione delle parti del supporto della lampada in lega di alluminio.

Regola i parametri di spruzzatura: inclusa la pressione della pistola a spruzzo, la distanza di spruzzatura, la velocità di spruzzatura, ecc., Per garantire che il rivestimento sia uniforme, senza bolle e cadenti.

Operazione di spruzzatura: spruzzare la vernice uniformemente sulla superficie della lega di alluminio, prestando attenzione al controllo dello spessore e dell'uniformità del rivestimento. Per parti con forme complesse, possono essere richiesti metodi di spruzzatura multipla o riparazione manuale.

Fase di cura: dopo aver spruzzato, il rivestimento deve essere curato per consentire alla resina e ad altri componenti nel rivestimento per reagire chimicamente per formare un film di rivestimento duro. Il metodo di indurimento è generalmente naturale, posizionando le parti in lega di alluminio spruzzata in un ambiente ben ventilato per asciugare e curare in modo naturale. Questo metodo è adatto per occasioni in cui non è richiesta la velocità di indurimento.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.