Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

Per saperne di piùPampi di paralume in lega di alluminio

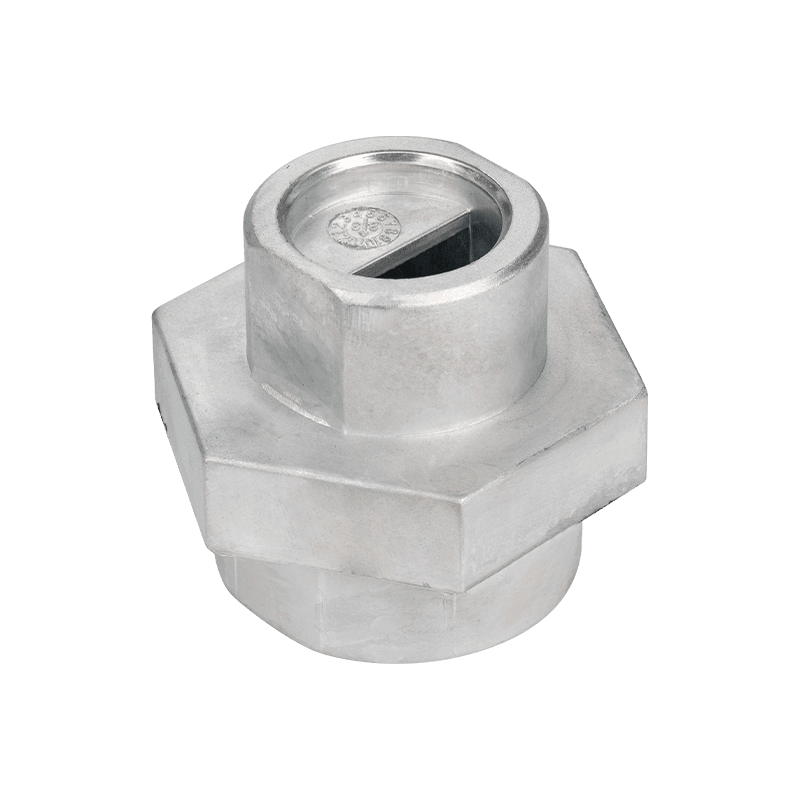

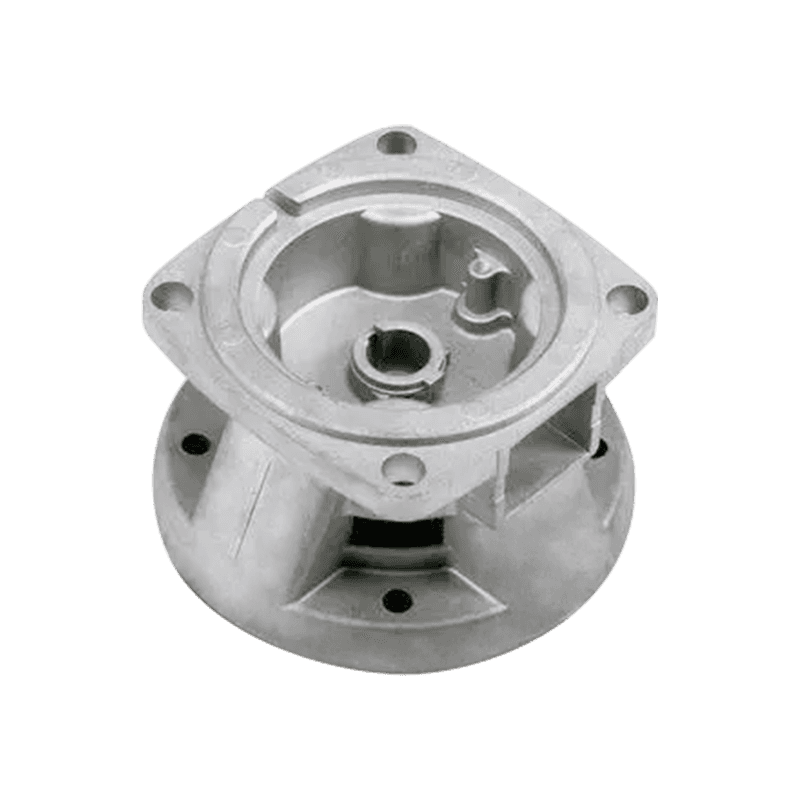

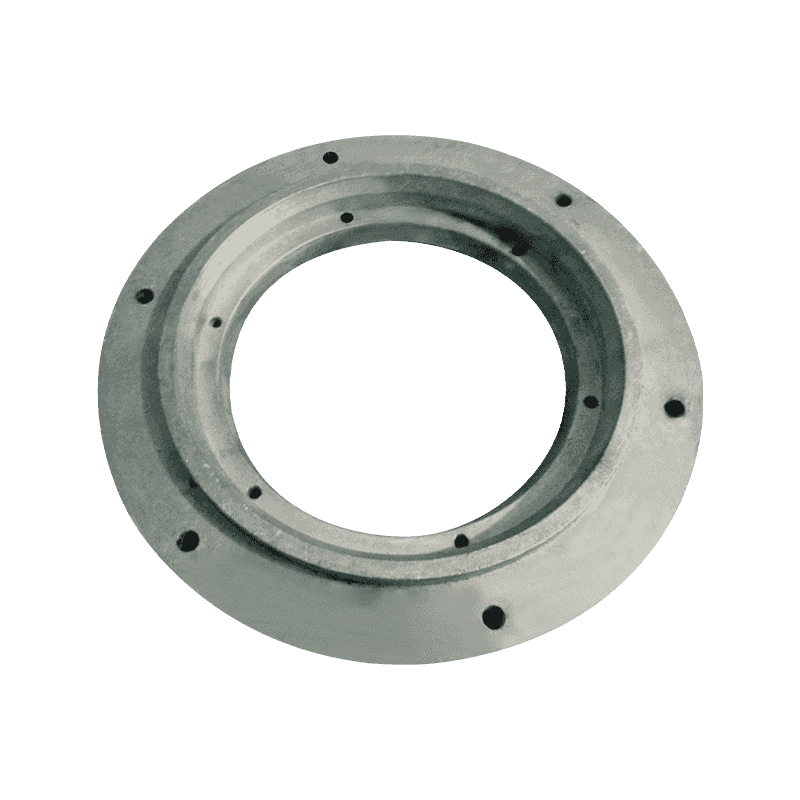

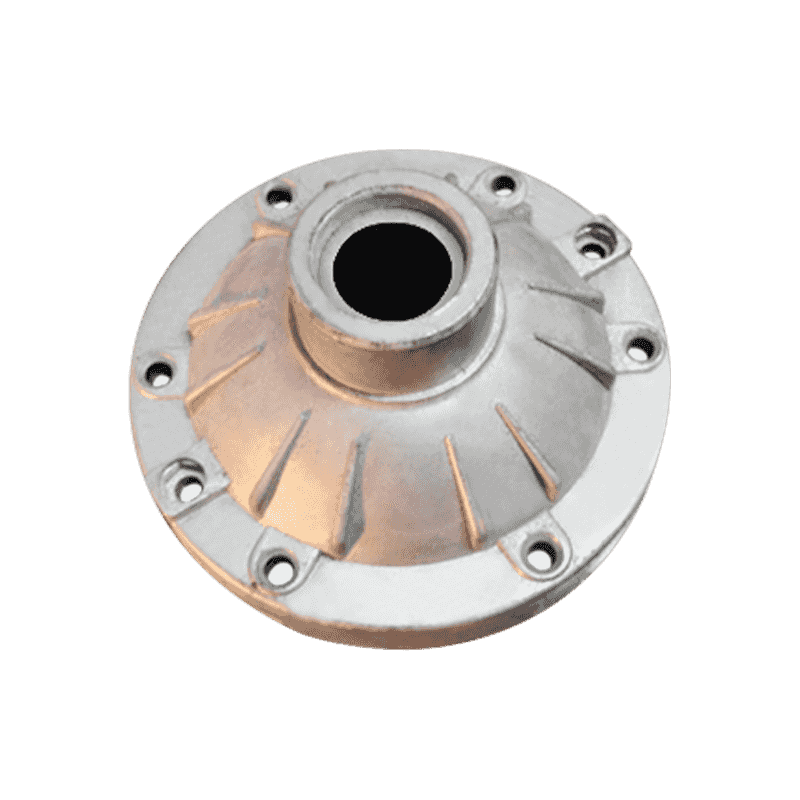

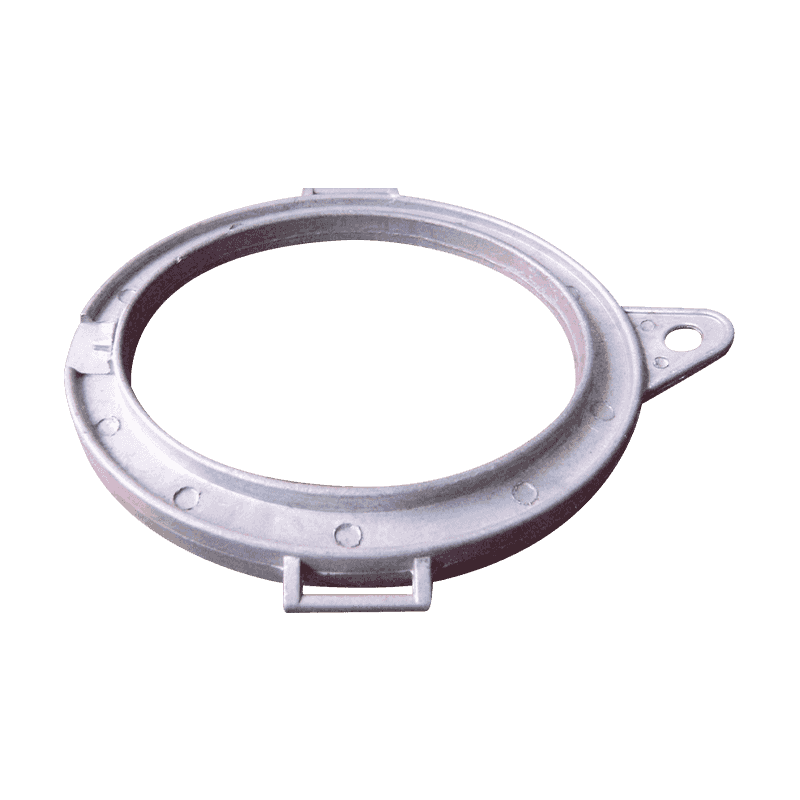

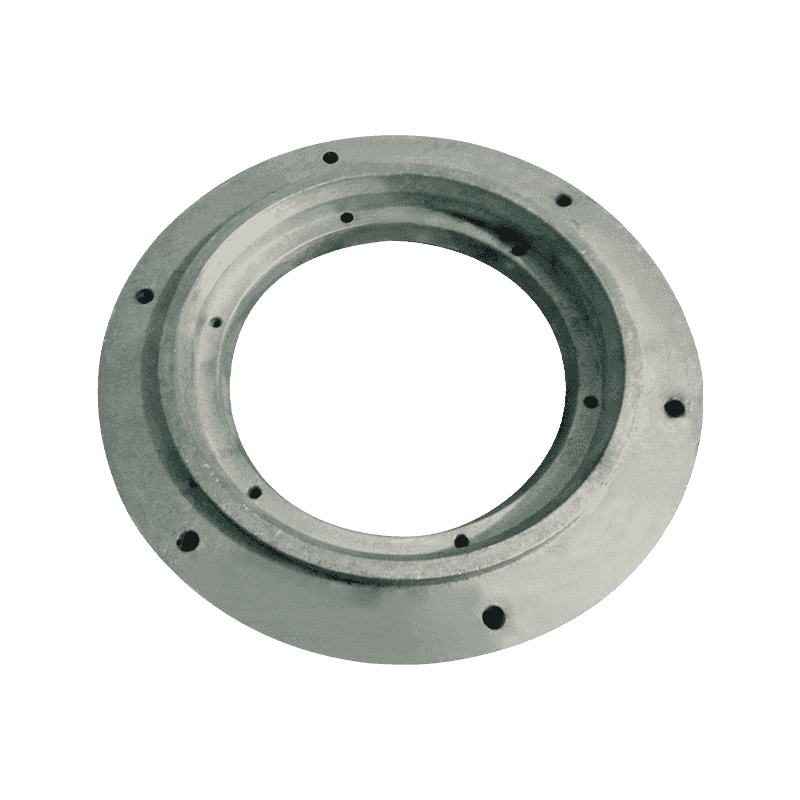

Con il continuo progresso della moderna tecnologia di illuminazione e le crescenti esigenze estetiche dei consumatori, gli accessori per il paralume in lega di alluminio sono diventati una scelta molto anticipata nel settore dell'illuminazione. Questi accessori non solo portano più spazio creativo al design delle lampade, ma garantiscono anche la praticità e la durata delle lampade.

I materiali in lega di alluminio sono diventati il materiale preferito per la produzione di accessori paralumi a causa del loro peso leggero, resistenza alla corrosione e facile elaborazione. Attraverso una precisa tecnologia di cuscinetto e lavorazione, i produttori possono creare accessori per il paralume in lega di alluminio con varie forme e superfici lisce per soddisfare le esigenze di vari scenari di illuminazione.

In termini di design, gli accessori per il paralume in lega di alluminio mostrano una flessibilità estremamente elevata. Che si tratti di stile minimalista moderno, stile europeo retrò o stile classico cinese, può essere ottenuto attraverso diversi accessori per il paralume in lega di alluminio. Inoltre, può essere personalizzato in base alle esigenze dei clienti per fornire servizi di personalizzazione veramente personalizzati.

Oltre ai vantaggi del design, anche gli accessori del paralume in lega di alluminio funzionano bene nella praticità. Possono proteggere efficacemente la fonte di luce, prevenire l'abbagliamento e l'inquinamento della luce e fornire agli utenti un ambiente di illuminazione confortevole. Allo stesso tempo, l'eccellente prestazione di dissipazione del calore garantisce anche il funzionamento stabile a lungo termine della lampada e estende la durata della lampada.

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Qual è il processo di produzione specifico di Pampi di paralume in lega di alluminio ?

1. Selezione di materiali in lega di alluminio

La selezione della lega di alluminio è il primo e più importante passo nelle parti del paralume di produzione. Secondo l'ambiente di utilizzo, i requisiti di progettazione e le considerazioni sui costi del paralume, è necessario selezionare il grado in lega di alluminio appropriato. Per le parti del paralume, le leghe di alluminio ad alta resistenza, buona tenacia e bassa coefficiente di espansione termica sono la prima scelta. Alcuni gradi in lega di alluminio specifici vengono spesso utilizzati per produrre parti del paralume con forme complesse a causa della loro buona fusione e proprietà meccaniche.

2. Trattamento termico

Al fine di migliorare le proprietà meccaniche e le proprietà di elaborazione delle leghe di alluminio, le materie prime devono essere trattate al calore. Il trattamento termico include principalmente due passaggi: trattamento della soluzione e trattamento dell'invecchiamento. Il trattamento della soluzione riscalda la lega di alluminio a una certa temperatura e la mantiene calda per un periodo di tempo, in modo che gli elementi del soluto in lega siano completamente sciolti nella matrice per formare una soluzione solida uniforme. Il successivo trattamento di invecchiamento è quello di mantenerlo caldo per un periodo di tempo a una temperatura inferiore, in modo che gli elementi del soluto nella soluzione solida siano precipitati come seconda fase dispersa, migliorando così la forza e la durezza della lega.

3. Processo di elaborazione

Secondo i disegni di progettazione e i requisiti di dimensioni delle parti del paralume, il vuoto viene tagliato dal foglio in lega di alluminio trattato di calore. Questo passaggio viene solitamente eseguito utilizzando uno strumento di segale. È necessario mantenere la lama della sega affilata e controllare la velocità di taglio e la profondità per garantire l'accuratezza dimensionale e la qualità della superficie del bianco. Lo scopo principale della lavorazione ruvida è rimuovere il materiale in eccesso dal vuoto e formare la forma di base del pezzo. Questa fase include fresatura, svolta e perforazione.

Macinazione: utilizzare una fresatura per macinare il vuoto, rimuovere le parti non necessarie e formare preliminariamente il contorno esterno delle parti del paralume.

Giro: per le parti che richiedono superfici cilindriche o coniche, utilizzare un tornio per girare per ottenere la dimensione e la precisione della forma richieste.

Drilling: secondo i requisiti del foro sui disegni di progettazione, utilizzare una perforazione per perforare i fori nello spazio vuoto. Questo passaggio richiede il controllo delle dimensioni, della velocità di perforazione e della velocità di alimentazione della punta del trapano per garantire le dimensioni e l'accuratezza della posizione del foro.

La semifinishing è migliorare ulteriormente l'accuratezza dimensionale e la qualità della superficie del pezzo sulla base della lavorazione ruvida. Questa fase include principalmente processi come macinazione e lavorazione di scarico elettrico (EDM).

Macinatura: usa una smerigliatrice per macinare la superficie del pezzo per rimuovere i segni e le bara lasciate da una lavorazione ruvida e migliorare la finitura della superficie e la piattalità.

EDM: per parti con forme complesse, piccole aperture o difficili da elaborare con metodi convenzionali, viene utilizzata la tecnologia di lavorazione elettropspark. EDM utilizza la temperatura alta locale generata dalla scarica di scintilla elettrica per fondere o vaporizzare i materiali per ottenere la lavorazione di precisione.

La finitura è l'ultimo processo chiave nella produzione di parti del paralume, con l'obiettivo di migliorare ulteriormente la qualità della superficie e l'accuratezza dimensionale del pezzo. Questa fase include processi come l'affinamento, la lucidatura e la pulizia.

Affinatura: utilizzare una macchina per affinare per rimuovere piccole bara e parti irregolari sulla superficie del pezzo per migliorare la levigatezza e la finezza della superficie.

Solissione: utilizzare una macchina per lucidare per lucidare la superficie del pezzo per ottenere una finitura a specchio. Durante il processo di lucidatura devono essere utilizzati appropriati in pasta di lucidatura e lucidatura per garantire l'effetto di lucidatura.

Pulizia: l'ultimo passo è pulire i contaminanti come il liquido di raffreddamento, il fluido di taglio e la lucidatura rimanendo sulla superficie del pezzo. La pulizia ultrasonica o i metodi di pulizia chimica vengono generalmente utilizzati per garantire la pulizia della superficie del pezzo.

4. Trattamento superficiale

Il trattamento superficiale è un mezzo importante per migliorare la qualità dell'aspetto e la resistenza alla corrosione delle parti del paralume in lega di alluminio. I metodi comuni di trattamento della superficie includono anodizzazione, spruzzatura ed elettro -elettorale.

Anodizing: un film di ossido denso si forma sulla superficie della lega di alluminio con il metodo elettrochimico. Questo film di ossido non è solo bello, ma ha anche una forte resistenza alla corrosione, che può proteggere il substrato in lega di alluminio dall'erosione da parte dell'ambiente esterno.

Spruzzatura: spruzzare uno o più strati di vernice sulla superficie della lega di alluminio per cambiare il colore del suo aspetto, aumentare la lucentezza e migliorare la resistenza alla corrosione. Prima di spruzzare, la superficie del pezzo deve essere pretrattata, come sgrassare, rimozione della ruggine e fosfating.

Elettroplazione: uno strato di metallo (come nichel, cromo, ecc.) È placcato sulla superficie della lega di alluminio per migliorare la sua resistenza alla corrosione, resistenza all'usura e decorazione. Il processo di elettroplazione richiede un controllo rigoroso di parametri come composizione della soluzione di placcatura, temperatura, densità di corrente, ecc. Per garantire la qualità e lo spessore del rivestimento.

5. Ispezione e imballaggio di qualità

Nella fase finale del processo di produzione, è necessaria una rigorosa ispezione della qualità delle parti del paralume in lega di alluminio. Ciò include l'uso di strumenti come macchine di misurazione delle coordinate e tester di rugosità superficiale per testare l'accuratezza dimensionale, l'accuratezza della forma e la qualità della superficie del pezzo. È inoltre necessario l'ispezione visiva per garantire che il pezzo non abbia difetti come crepe e pori.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.