Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

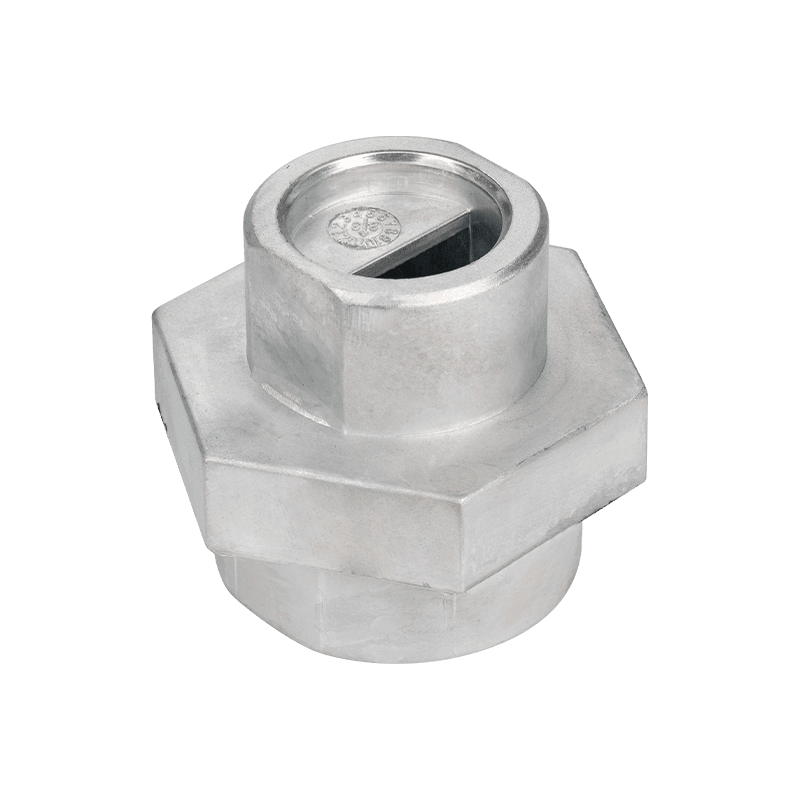

Per saperne di piùAccessori per alloggi in lega in lega di alluminio

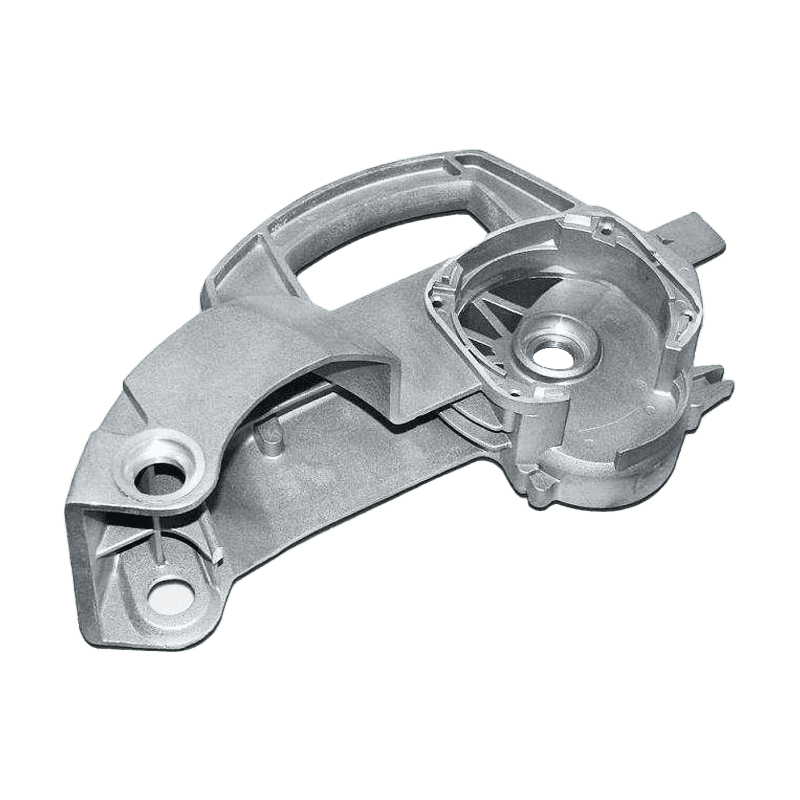

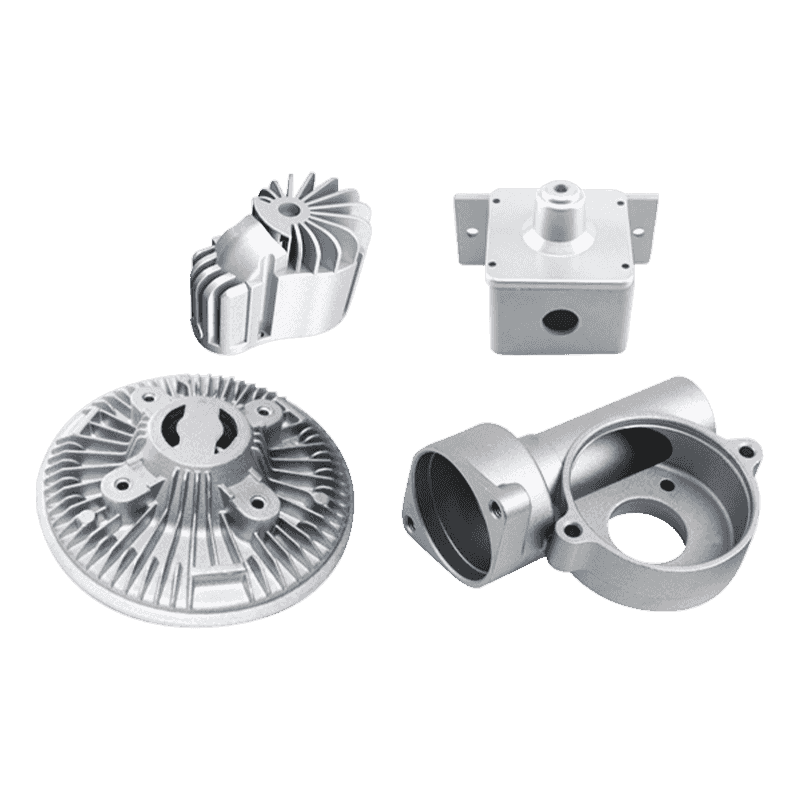

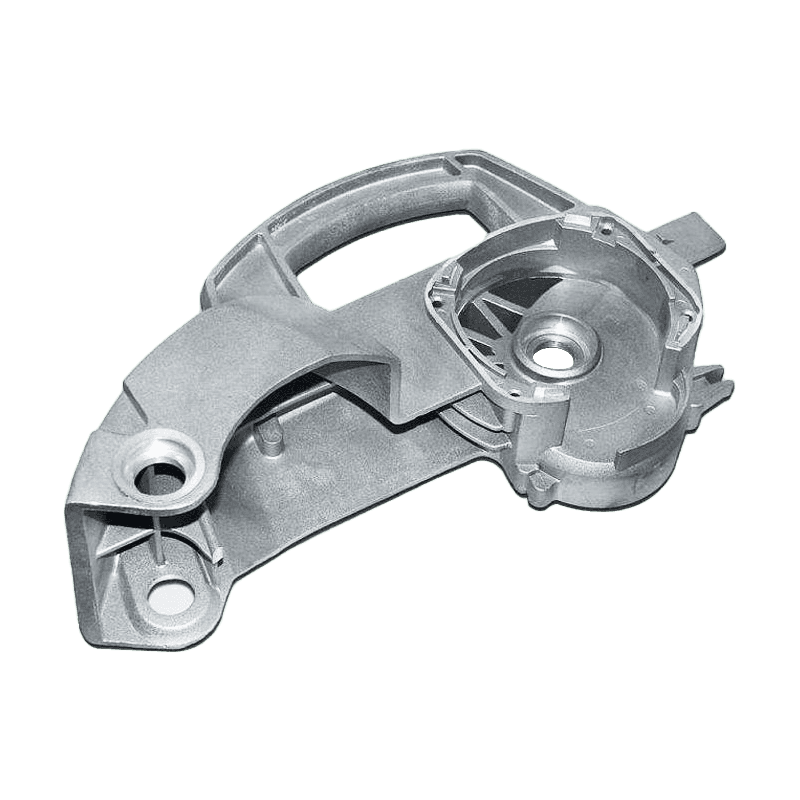

Accessori per la casa degli strumenti in lega di alluminio sono alloggiamenti e accessori per utensili realizzati con materiali in lega con alluminio come componente principale. Questi accessori per alloggi sono ampiamente utilizzati in vari utensili elettrici, strumenti manuali e altre attrezzature meccaniche e svolgono un ruolo importante nella protezione delle parti interne, nel miglioramento della vita di servizio e nella comodità operativa.

Uno dei principali vantaggi degli accessori per gli alloggi per utensili in lega di alluminio è la sua densità inferiore, quindi gli accessori abitativi realizzati sono leggeri di peso e facili da trasportare e funzionare. Ciò rende gli utenti più convenienti e flessibili quando si utilizzano strumenti, riducendo il carico di lavoro.

Inoltre, la lega di alluminio ha un'eccellente resistenza alla corrosione e può mantenere prestazioni stabili anche in ambienti difficili come umidità, acido e alcali. Ciò fa sì che gli accessori per gli alloggi per gli strumenti in lega di alluminio abbiano una lunga durata e possono resistere alla prova di vari ambienti di lavoro complessi.

L'alta resistenza della lega di alluminio è anche uno dei suoi vantaggi. Può resistere a una maggiore pressione e forza di impatto, proteggendo così efficacemente le parti interne dai danni. Ciò rende lo strumento più durevole e affidabile durante l'uso, riducendo la frequenza di riparazioni e sostituzioni.

Accessori per utensili elettrici in lega di alluminio

Accessori per alloggi in lega di alimentazione in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

Accessori per utensili elettrici in lega di alluminio

Accessori per alloggi in lega di alimentazione in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

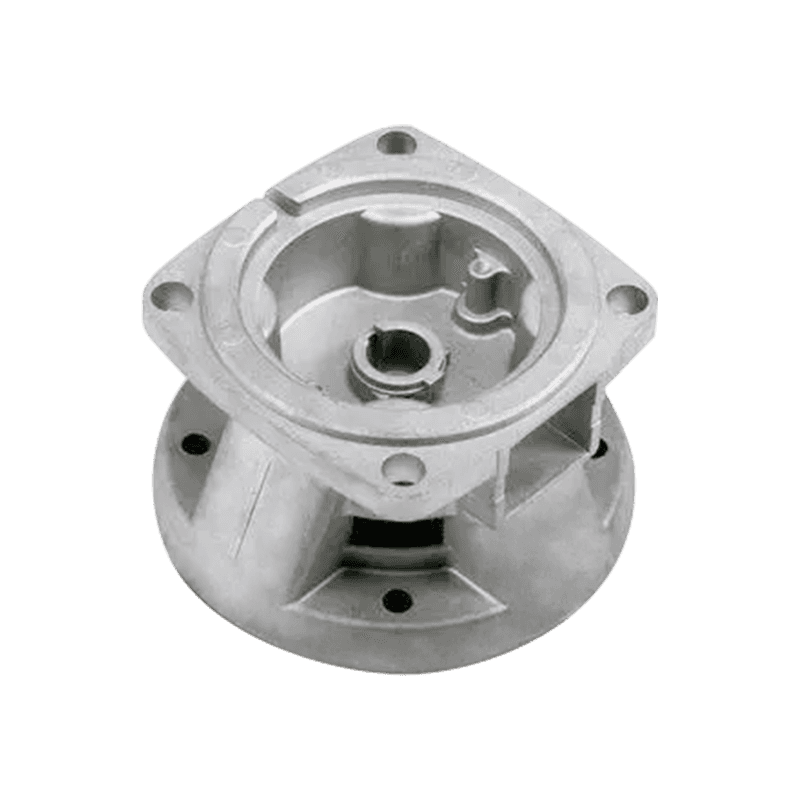

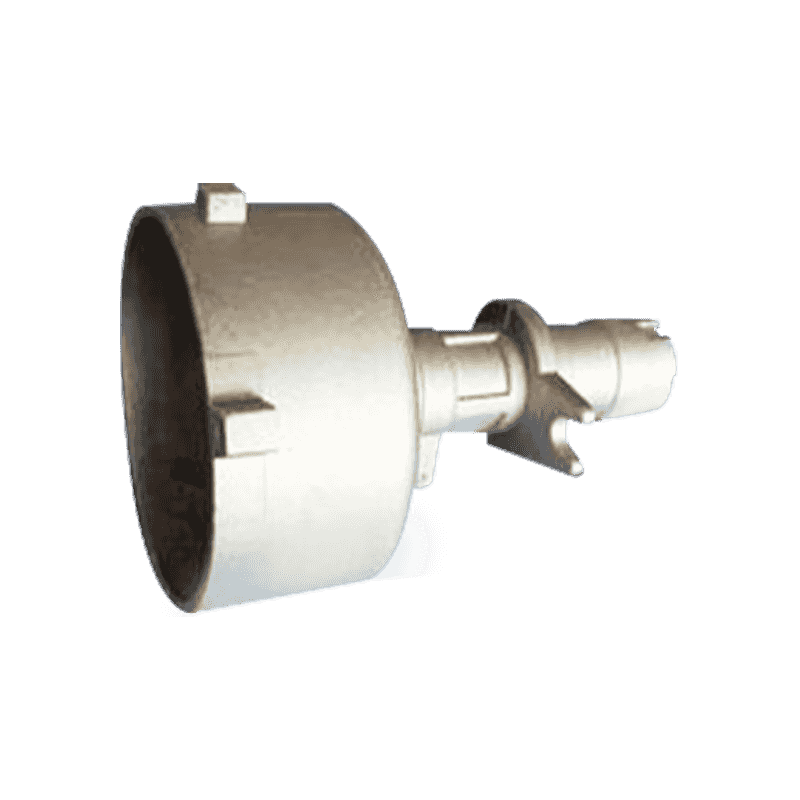

Parti di utensile in lega di alluminio

Accessori per alloggi in lega in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

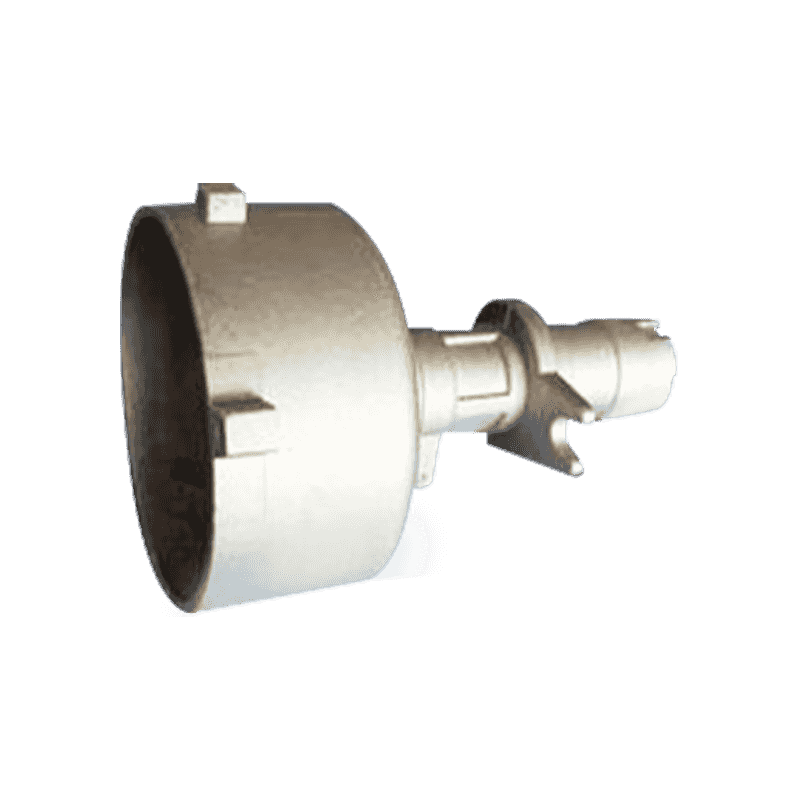

Parti di utensile in lega di alluminio

Accessori per alloggi in lega in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

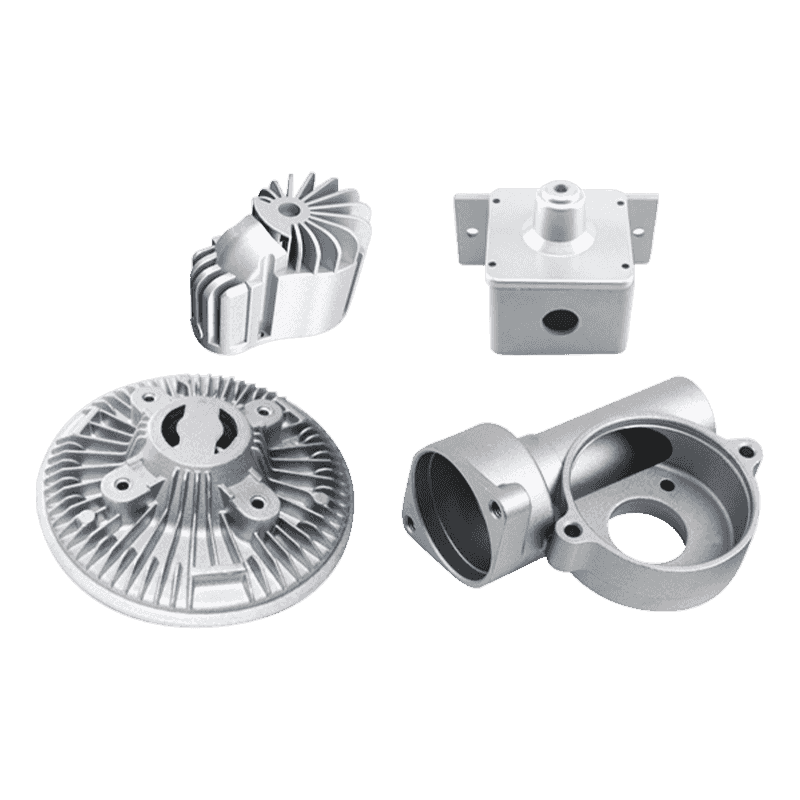

Il processo di ficatore in lega di alluminio

La fusione della matrice in lega di alluminio è un processo di produzione altamente efficiente che prevede l'iniezione di alluminio fuso in una cavità dello stampo in acciaio ad alta pressione. Questo metodo è favorito per la sua capacità di produrre forme complesse con precisione dimensionale e finitura superficiale. Il processo include in genere diversi passaggi chiave:

Progettazione di strumenti: il processo inizia con la progettazione di stampi in acciaio, spesso utilizzando il software di design assistito da computer (CAD). Questi stampi sono cruciali in quanto definiscono la forma e le caratteristiche finali della parte est-est. La fase di progettazione garantisce che lo stampo possa resistere alle alte pressioni e alle temperature coinvolte nel processo di fusione.

Fusione e iniezione: l'alluminio, in genere sotto forma di lingotti o scarti riciclati, viene fuso in un forno a temperature che vanno da 600 a 700 gradi Celsius. Una volta fuso, l'alluminio viene iniettato nella cavità dello stampo in acciaio ad alta pressione, di solito comprendente da 1500 a 2500 libbre per pollice quadrato (psi). Questa pressione garantisce che il metallo fuso riempia l'intera cavità dello stampo, catturando tutti i dettagli della geometria della parte.

Raffreddamento ed espulsione: dopo l'iniezione, l'alluminio fuso si raffredda rapidamente e si solidifica all'interno dello stampo. La velocità di raffreddamento è attentamente controllata per ridurre al minimo le sollecitazioni interne e garantire una struttura a grana uniforme, che contribuisce alle proprietà meccaniche della parte. Una volta solidificato, lo stampo si apre e la fusione viene espulsa usando pin di espulsione. Le operazioni post-cast possono includere il taglio di materiale in eccesso, la finitura superficiale e il trattamento termico per ottenere proprietà meccaniche desiderate.

La fusione in lega di alluminio si distingue per la sua capacità di produrre progetti intricati e pareti sottili che sono difficili o impossibili da ottenere con altri processi di produzione. Questa capacità lo rende particolarmente adatto per i componenti della produzione di utensili elettrici che richiedono geometrie complesse e dimensioni precise.

Vantaggi di Accessori per alloggi in lega in lega di alluminio

Resistenza e leggero: le leghe di alluminio combinano un'alta resistenza con bassa densità, fornendo rapporti di resistenza a peso eccezionali. Questa caratteristica è particolarmente vantaggiosa negli strumenti elettrici in cui ridurre il peso senza compromettere l'integrità strutturale è cruciale per il comfort degli utenti e l'efficienza operativa.

Geometrie complesse: la fusione di stampo consente la produzione di parti con forme e caratteristiche intricate, come cavità interne, pareti sottili e trame di superficie complesse. Questa capacità consente ai progettisti di ottimizzare le funzionalità e le prestazioni dei componenti dell'alloggiamento degli utensili alimentari al minimo i rifiuti di materiale.

Efficienza dei costi: il casting è un processo altamente automatizzato che consente una produzione ad alto volume con costi di manodopera minimi. I tempi di ciclo rapidi e il post-elaborazione minimi hanno richiesto ulteriormente contribuire ai risparmi sui costi rispetto ai metodi di produzione alternativi. Inoltre, la riciclabilità delle leghe di alluminio riduce i costi materiali e l'impatto ambientale.

Finitura superficiale ed estetica: le leghe di alluminio possono ottenere finiture superficiali di alta qualità direttamente dalla matrice, riducendo la necessità di ulteriori operazioni di finitura. Questa funzione è vantaggiosa per gli strumenti elettrici in cui l'estetica e la percezione dell'utente svolgono un ruolo significativo nella differenziazione del prodotto e nel fascino del marchio.

Gestione termica: l'eccellente conducibilità termica dell'alluminio facilita un'efficace dissipazione del calore dai componenti dell'utensile elettrico, come alloggiamenti a motore e dissipatori di calore. Una gestione efficace del calore migliora l'affidabilità e la longevità degli utensili elettrici riducendo le temperature operative e minimizzando lo stress termico sui componenti critici.

Applicazioni nel settore degli utensili elettrici

Componenti abitativi: alloggi per utensili elettrici, compresi i recinti del motore, gli involucri di ingranaggi e le coperture protettive, beneficiano della natura leggera ma duratura delle leghe di alluminio. Questi componenti forniscono una solida protezione per i meccanismi interni riducendo al minimo il peso complessivo, migliorando la manovrabilità degli utenti e riducendo l'affaticamento degli operatori.

Integrazione funzionale: la fusione di stampo consente l'integrazione di più funzioni in un singolo componente abitativo, come punti di montaggio, canali di raffreddamento e caratteristiche ergonomiche. Questa integrazione migliora la funzionalità generale e l'usabilità degli strumenti elettrici, soddisfacendo le diverse esigenze degli utenti professionisti e degli appassionati di fai -da -te.

Sostenibilità ambientale: la riciclabilità delle leghe di alluminio supporta pratiche di produzione sostenibili nel settore degli utensili elettrici. L'alluminio riciclato richiede un'energia significativamente inferiore per il processo rispetto alla produzione primaria, riducendo le emissioni di gas serra e conservare risorse naturali.

Resistenza e durata dell'impatto: gli utensili elettrici sottoposti a un uso rigoroso beneficiano della resistenza all'impatto e della durata degli alloggiamenti in lega di alluminio. Questi materiali resistono alle sollecitazioni meccaniche, come gocce e impatti, mantenendo pur mantenendo la stabilità dimensionale e proteggendo i componenti interni da contaminanti esterni.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.