Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

Per saperne di più

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

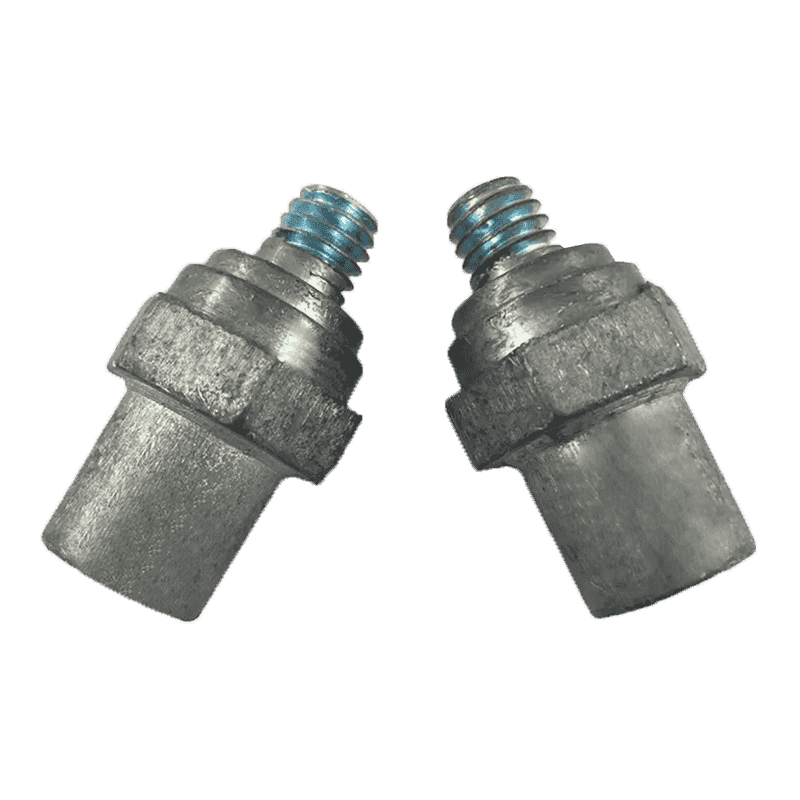

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

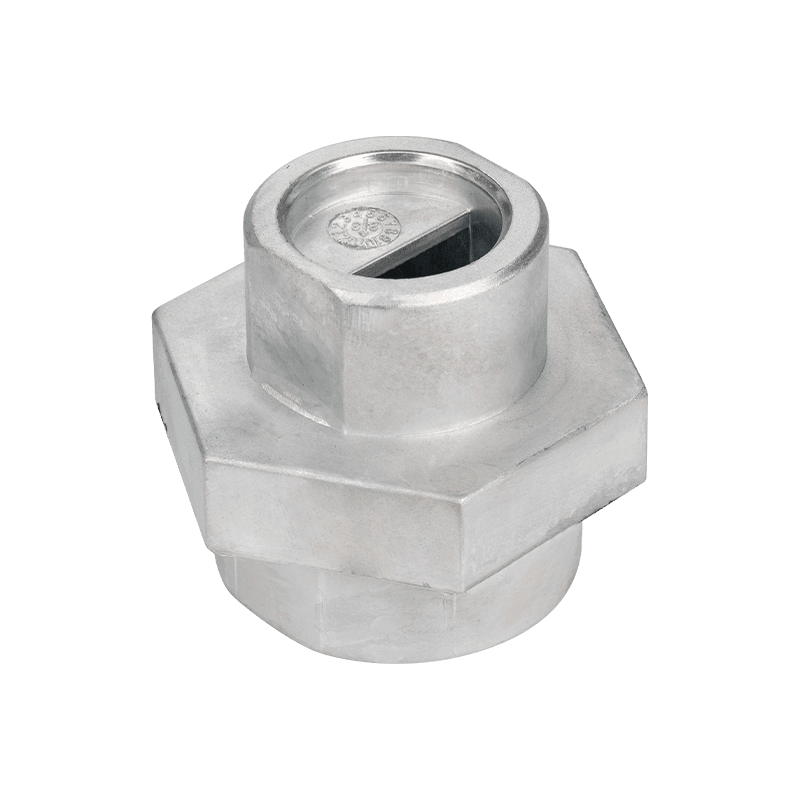

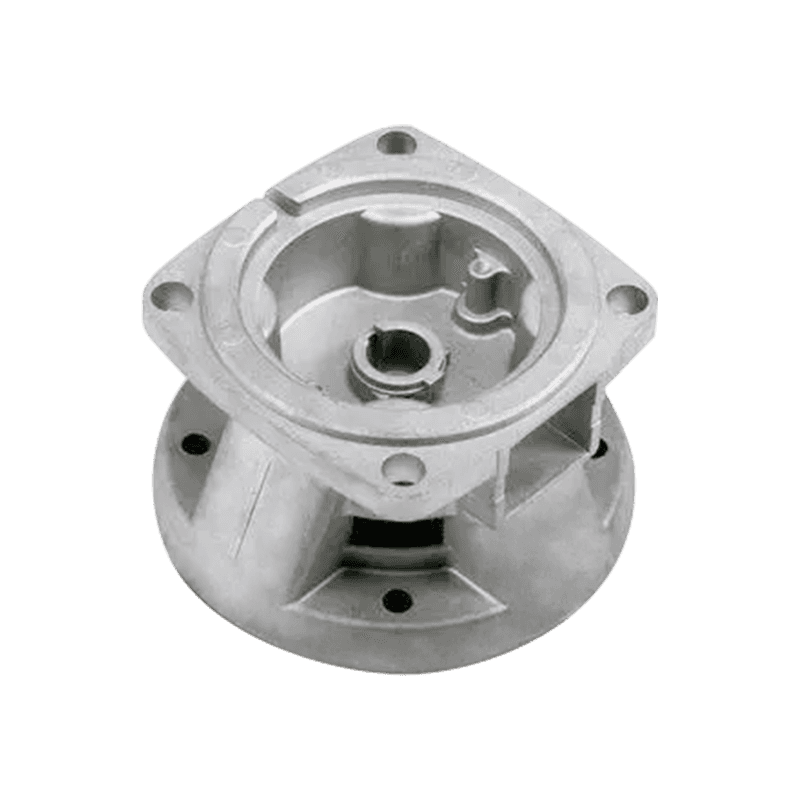

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Quali sono le applicazioni e le sfide tecniche degli accessori per fusione della batteria nel campo di nuove batterie energetiche?

Come componente importante del sistema della batteria, Accessori per la fusione della batteria Gioca un ruolo chiave nel campo di nuove batterie energetiche. Le sue applicazioni e le sfide tecniche influenzano direttamente le prestazioni, la sicurezza e l'affidabilità delle nuove batterie energetiche. Gli accessori per la fusione di batterie hanno una vasta gamma di applicazioni in nuove batterie energetiche, che coprono più campi come veicoli elettrici, sistemi di accumulo di energia e apparecchiature di energia rinnovabile. Queste applicazioni hanno requisiti di prestazioni molto elevati per gli accessori della batteria. Ad esempio, nei veicoli elettrici, sono necessari accessori per avere un'eccellente conducibilità termica, resistenza ad alta temperatura e resistenza meccanica per garantire il funzionamento sicuro e la stabilità a lungo termine del sistema della batteria.

Una delle principali sfide tecniche affrontate dagli accessori per la fusione della batteria nel campo di nuove batterie energetiche è la selezione dei materiali e la gestione dello stress. Le nuove batterie di energia di solito funzionano in condizioni di alta tensione e ad alta corrente, quindi i materiali degli accessori della batteria devono avere una buona conducibilità elettrica e resistenza alla corrosione e allo stesso tempo essere in grado di gestire efficacemente le sollecitazioni termiche e meccaniche nel sistema della batteria per evitare affaticamento e danni causati dalla concentrazione di sollecitazione.

In termini di innovazione tecnologica, gli accessori per la fusione della batteria devono ottimizzare e migliorare continuamente i suoi processi di progettazione e produzione per adattarsi al rapido sviluppo e ai cambiamenti nella nuova tecnologia della batteria energetica. Ad esempio, in risposta ai requisiti leggeri e di tenuta degli accessori della batteria nei sistemi di batterie agli ioni di litio, dobbiamo esplorare nuove leghe di materiale, tecnologie di elaborazione e tecnologie di rivestimento superficiale per migliorare le prestazioni e l'affidabilità del prodotto.

L'applicazione degli accessori per la fusione di batterie nel campo di nuove batterie energetiche comporta anche miglioramenti nella densità di energia e nella durata del ciclo. Con la popolarità dei veicoli elettrici e dei sistemi di accumulo di energia, i requisiti di densità di energia e durata del ciclo dei sistemi di batterie stanno diventando sempre più elevati, il che richiede gli accessori della batteria per ridurre efficacemente la perdita di energia e aumentare la durata della batteria, riducendo così i costi complessivi e migliorando la sostenibilità.

Nel processo di progettazione e produzione degli accessori per la fusione della batteria, come bilanciare i requisiti delle prestazioni del prodotto e il rapporto costo-efficacia?

Come professionista Accessori per la fusione della batteria Il produttore, il bilanciamento dei requisiti delle prestazioni del prodotto e il rapporto costo-efficacia sono un problema chiave che dobbiamo ottimizzare ed esplorare continuamente durante il processo di progettazione e produzione. Come parte indispensabile dei componenti della batteria, la qualità della progettazione e della produzione degli accessori per la fusione della batteria influisce direttamente sulle prestazioni, la durata e la competitività del mercato dei prodotti della batteria. Ecco le nostre strategie e pratiche nel bilanciamento delle prestazioni e dei costi:

Durante la fase di progettazione, lavoriamo a stretto contatto con i clienti per selezionare i materiali più adatti, come la lega di alluminio o la lega di zinco, secondo gli scenari di applicazione specifici e i requisiti funzionali degli accessori della batteria. La selezione di materiali non solo tiene conto delle sue proprietà meccaniche e della resistenza alla corrosione, ma tiene conto anche del rapporto costo-efficacia e della sostenibilità. Analizzando e confrontando le caratteristiche di diversi materiali, siamo in grado di controllare i costi di produzione, soddisfacendo i requisiti di prestazione dei prodotti per garantire che i prodotti abbiano una buona efficacia in termini di costi.

Die Casting è una delle tecnologie principali per la produzione di accessori per fusione per batteria. Garantiamo che i prodotti possano soddisfare le dimensioni precise e i requisiti di forma complessa attraverso una progettazione precisa dello stampo e un efficiente processo di iniezione. L'ottimizzazione dei parametri di processo come la temperatura di fusione, la pressione di iniezione e la velocità di raffreddamento non solo migliora l'efficienza della produzione, ma riduce anche il consumo di energia e la velocità di rottami, riducendo così i costi di produzione.

Durante la fase di progettazione del prodotto, utilizziamo la tecnologia CAD/CAM avanzata e il software di simulazione per la progettazione e l'ottimizzazione dei processi. Attraverso l'analisi della simulazione, siamo in grado di prevedere e ottimizzare la situazione di riempimento e la fluidità del materiale del prodotto durante il processo di fusione, evitare difetti e migliorare la coerenza del prodotto. Questi mezzi tecnici non solo migliorano la qualità e l'affidabilità dei prodotti, ma controllano anche efficacemente i costi di produzione, fornendo ai clienti soluzioni ad alte prestazioni e ad alta prestazione di accessori per la fusione della batteria.

Infine, implementiamo un rigoroso sistema di gestione della qualità e un processo di miglioramento continuo. In ogni fase di produzione vengono eseguite rigorose ispezioni e controllo della qualità per garantire che ogni accessori per fusione della batteria soddisfi i requisiti tecnici e gli standard del cliente. Attraverso il miglioramento continuo e l'innovazione tecnologica, ottimizziamo continuamente i processi di progettazione e produzione del prodotto per migliorare le prestazioni e la domanda di mercato per accessori per la fusione di batteria di alta qualità.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.