Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

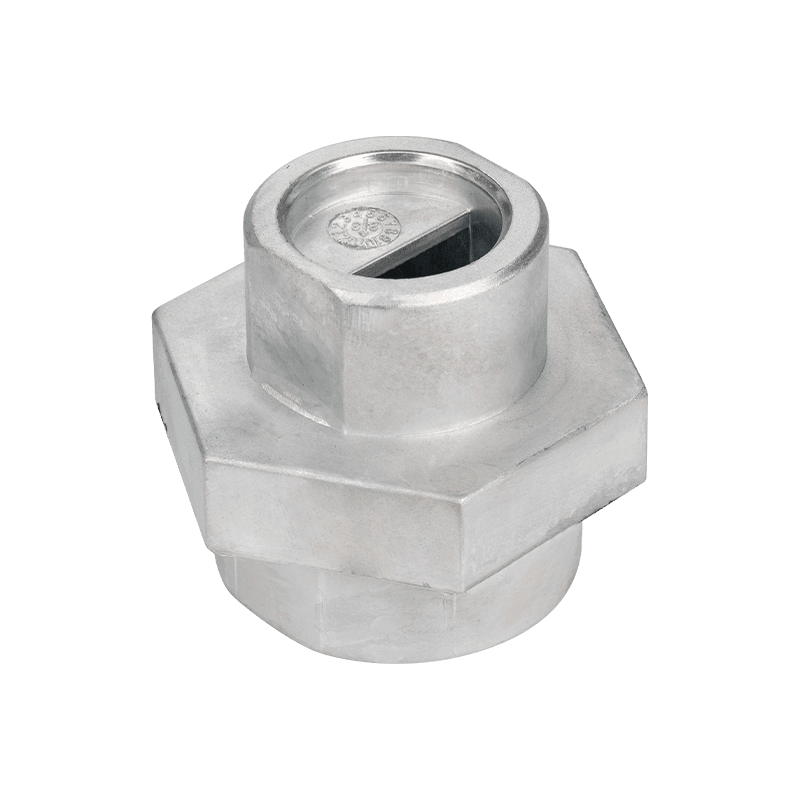

Per saperne di piùBatteria di parti di fusione del piombo

Le parti del cavo della batteria sono un componente importante utilizzato nella produzione di batterie, che svolge un ruolo chiave nelle prestazioni e nella durata della batteria.

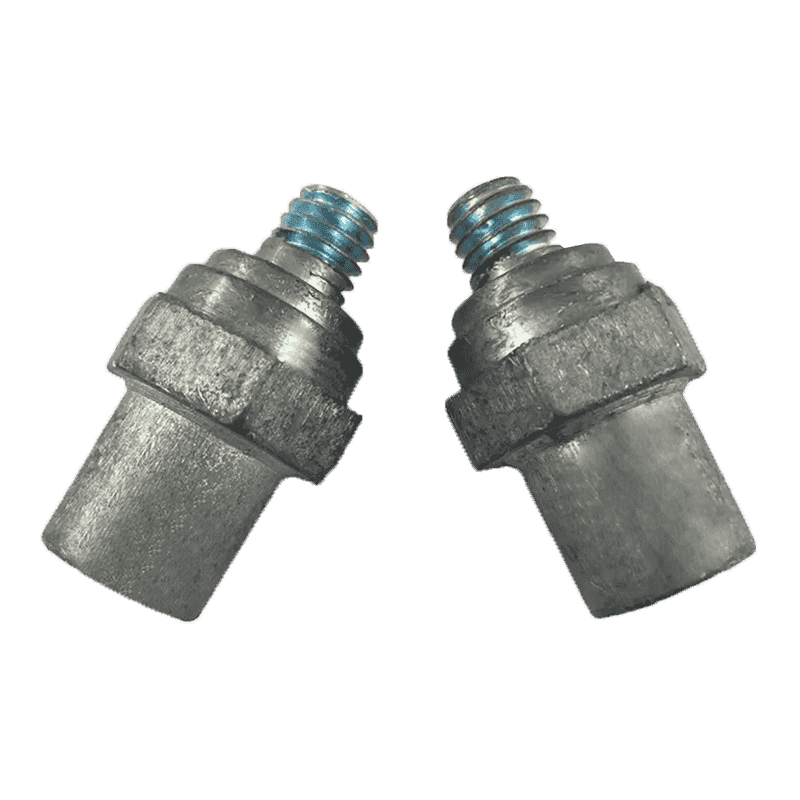

Le parti di piombo della batteria sono realizzate in materiale di piombo, che è un eccellente conduttore elettrico e materiale resistente alla corrosione con buona conduttività e durata. Può trasferire efficacemente la corrente ai poli positivi e negativi della batteria per garantire il normale funzionamento della batteria. Inoltre, i materiali di piombo hanno una bassa resistenza e un elevato punto di fusione, possono resistere ad alta temperatura e requisiti di corrente elevata e migliorare la sicurezza e la stabilità della batteria.

Nel settore automobilistico, le parti di piombo della batteria sono ampiamente utilizzate nella produzione di batterie. La batteria è uno dei componenti chiave dell'auto, che fornisce all'auto l'energia di alimentazione e alimentazione di avvio. Le parti di piombo della batteria svolgono un ruolo importante nel collegare i poli positivi e negativi e condurre la corrente nella batteria, che influisce direttamente sulle prestazioni e sulla durata della batteria. Le parti di piombo della batteria di alta qualità possono fornire una produzione corrente stabile e una lunga durata di servizio, migliorando l'affidabilità e le prestazioni dell'auto.

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

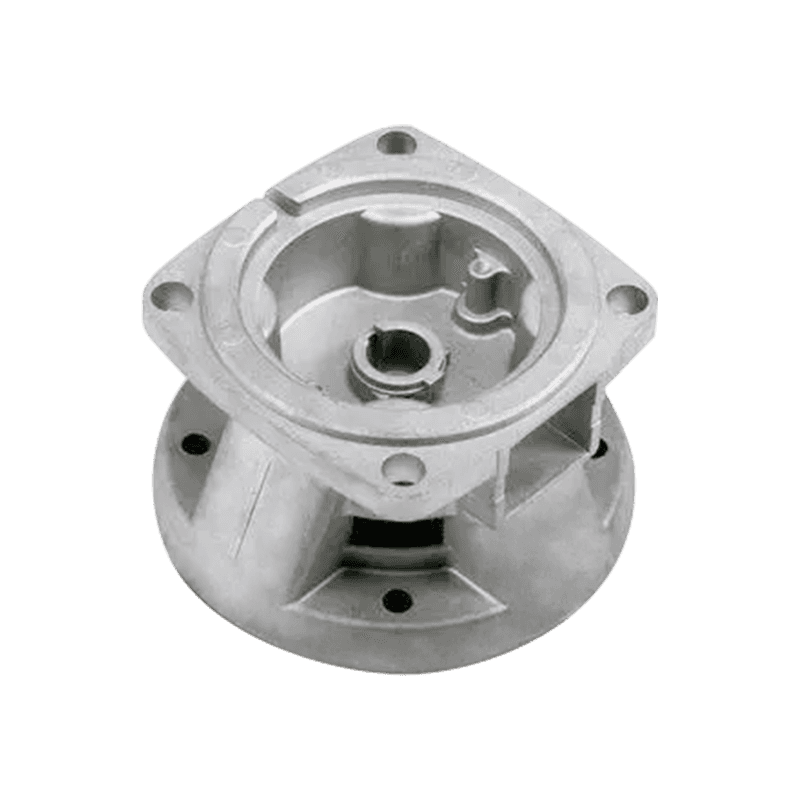

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Quando si producono parti di fusione del piombo della batteria, come ottimizzare il processo di cuscinetto per migliorare le proprietà meccaniche e la conducibilità elettrica del prodotto?

Come professionista Batteria di parti di fusione del piombo Produttore, comprendiamo il ruolo chiave del processo di cuscinetto per garantire le proprietà meccaniche e la conducibilità elettrica del prodotto. L'ottimizzazione del processo di cestino non solo migliora la qualità del prodotto, ma migliora anche le prestazioni del prodotto e l'affidabilità nelle applicazioni del mondo reale. Iniziamo dai seguenti aspetti per ottimizzare in modo completo il processo di cuscinetto per garantire che le proprietà meccaniche e la conducibilità elettrica del prodotto siano ottimali:

Nella selezione di materiali di cestino, utilizziamo leghe di piombo ad alta purezza e ottimizziamo la composizione in lega in base a requisiti specifici dell'applicazione. Il piombo ad alta purezza ha un'eccellente conducibilità elettrica e un basso punto di fusione, che lo rende adatto per il cestino. Inoltre, le proprietà meccaniche e la resistenza alla corrosione delle leghe di piombo possono essere ulteriormente migliorate aggiungendo quantità appropriate di elementi legati come antimonio, stagno e calcio. Ad esempio, l'antimonio può aumentare significativamente la forza e la durezza delle leghe di piombo, mentre la stagno e il calcio possono migliorare la sua tenacità e resistenza alla fatica. Queste composizioni in lega migliorate migliorano significativamente le proprietà meccaniche dei fusioni di piombo garantendo al contempo la conducibilità elettrica.

Durante il processo di progettazione e produzione dello stampo, utilizziamo la tecnologia avanzata di progettazione assistita da computer (CAD) e ingegneria assistita da computer (CAE) per progettare accuratamente la geometria e il sistema di gate dello stampo. Simulando il flusso di metallo e il comportamento di conduzione del calore durante il processo di fusione, siamo in grado di ottimizzare il design dello stampo, ridurre i pori e le cavità di rimprigiona all'interno della fusione e garantire la densità e l'uniformità della fusione. Gli stampi di alta qualità non solo migliorano l'accuratezza dimensionale dei getti, ma migliorano anche le loro proprietà meccaniche e la conducibilità elettrica.

Durante l'effettivo processo di cestino, controlliamo rigorosamente i parametri del processo come la temperatura di fusione della lega di piombo, la velocità di iniezione, la temperatura dello stampo e la velocità di raffreddamento. Innanzitutto, controllando con precisione la temperatura di fusione della lega di piombo, la fusione metallica è assicurata di avere una buona fluidità e può riempire ogni dettaglio dello stampo, formando così una fusione densa e senza difetti. In secondo luogo, una corretta regolazione della velocità di iniezione e della temperatura dello stampo può ridurre efficacemente i pori e le fessure all'interno della fusione e migliorare ulteriormente le proprietà meccaniche e la conduttività elettrica della fusione. Inoltre, ottimizzando la velocità di raffreddamento, possiamo controllare il processo di solidificazione della fusione, ridurre lo stress e la deformazione interni e garantire la stabilità dimensionale e la resistenza meccanica della fusione.

Al fine di migliorare ulteriormente le prestazioni dei getti di piombo, utilizziamo anche una varietà di processi di post-elaborazione. Ad esempio, attraverso il processo di trattamento termico, lo stress residuo all'interno della fusione può essere eliminato e le sue proprietà meccaniche e la durata di servizio possono essere migliorate. I trattamenti di placcatura e rivestimento possono migliorare la resistenza alla corrosione e la durezza superficiale dei fusioni di piombo, garantendo la loro affidabilità a lungo termine in ambienti difficili. Inoltre, eseguiamo la lavorazione della lavorazione e della precisione per migliorare la finitura superficiale e l'accuratezza dimensionale dei getti, migliorando così la loro conduttività e l'affidabilità della connessione.

In termini di protezione ambientale e sicurezza, come ottimizzare il processo di produzione di parti di fusione della batteria per ridurre l'impatto sull'ambiente e sulla salute dei lavoratori?

Come professionista Batteria di parti di fusione del piombo Produttore, sappiamo che dobbiamo prestare attenzione ai problemi di protezione e sicurezza ambientale durante il processo di produzione. Il piombo è un metallo tossico potenzialmente dannoso per l'ambiente e la salute dei lavoratori. Pertanto, l'ottimizzazione del processo di produzione per ridurre l'impatto sull'ambiente e sulla salute dei lavoratori è al centro della nostra continua attenzione e miglioramento. Nella selezione e elaborazione delle materie prime, controlliamo rigorosamente la composizione della purezza e della lega per evitare l'uso di materie prime contenenti impurità dannose. Acquistando lingotti di piombo di alta qualità e conducendo ispezioni di qualità rigorose prima di entrare in fabbrica, garantiamo che tutte le materie prime soddisfino gli standard di protezione ambientale. Inoltre, adottiamo misure protettive durante lo stoccaggio e il trasporto di materie prime, come l'uso di contenitori ermetici e magazzini dedicati, per prevenire la perdita di polvere di piombo e vapore.

Durante il processo di produzione, utilizziamo attrezzature avanzate di fusione e fascino, dotate di efficienti sistemi di purificazione del gas di combustione e dispositivi di raccolta della polvere. Il gas di combustione e la polvere generati durante il processo di fusione vengono filtrati ed elaborati attraverso il sistema di purificazione per garantire che le emissioni rispettino gli standard ambientali. Al fine di ridurre la generazione di vapore di piombo durante il processo di fusione, abbiamo ottimizzato i parametri del processo di fusione, come il controllo della temperatura di fusione e la riduzione del surriscaldamento. Inoltre, utilizziamo una macchina per coltivare chiusa per ridurre la fuga del vapore di piombo e della polvere e proteggere l'ambiente di lavoro dei lavoratori.

Durante il processo di cestino, utilizziamo l'automazione e la meccanizzazione per ridurre l'esposizione diretta dei lavoratori al piombo. Utilizziamo sistemi di alimentazione automatici e bracci robotici per trasportare materiali e rimuovere le getti per evitare operazioni manuali da parte dei lavoratori in ambienti di vapore ad alta temperatura e di piombo. L'operazione e la manutenzione della macchina per il cespuglio sono eseguite da professionisti che hanno subito una formazione rigorosa e hanno familiarità con procedure operative sicure e misure di emergenza per garantire la sicurezza del processo di produzione.

Abbiamo anche implementato una serie di misure di controllo ambientale di fabbrica per ridurre l'impatto del piombo sull'ambiente e sulla salute dei lavoratori. Ad esempio, installare un sistema di ventilazione ad alta efficienza nel seminario di produzione per mantenere l'aria fatta circolare e pulita e impedire l'accumulo di vapore e polvere di piombo. Inoltre, le attrezzature di produzione e i sistemi di ventilazione vengono regolarmente mantenuti e ispezionati per garantire il loro normale funzionamento e la filtrazione efficiente. Per i rifiuti di piombo e i residui, utilizziamo attrezzature speciali per raccoglierle ed elaborarli per evitare l'inquinamento secondario.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.