Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

Per saperne di piùBilanciamento meccanico Bilanciamento di parti di fusione

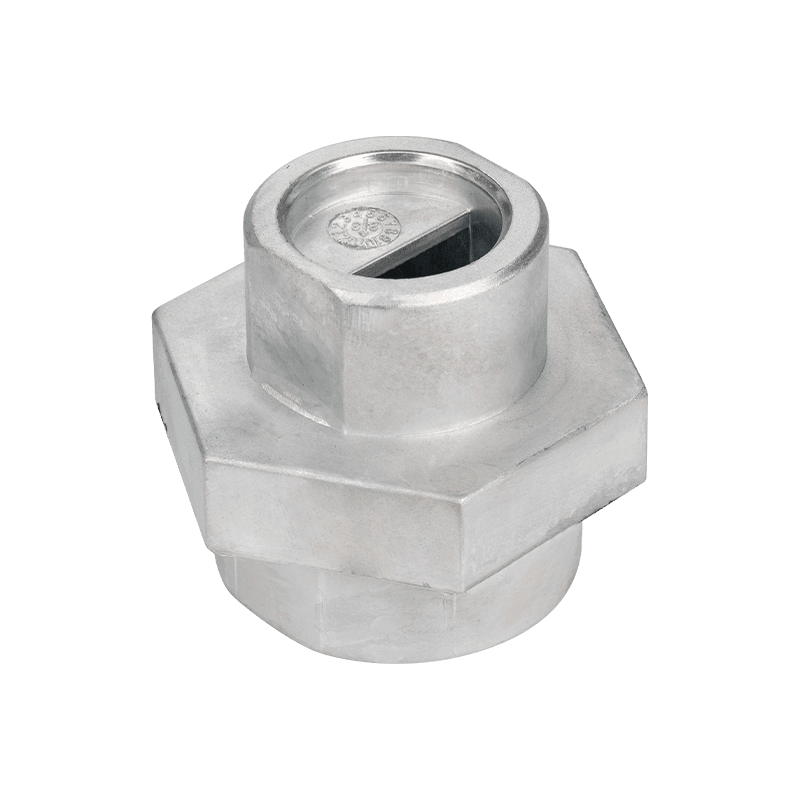

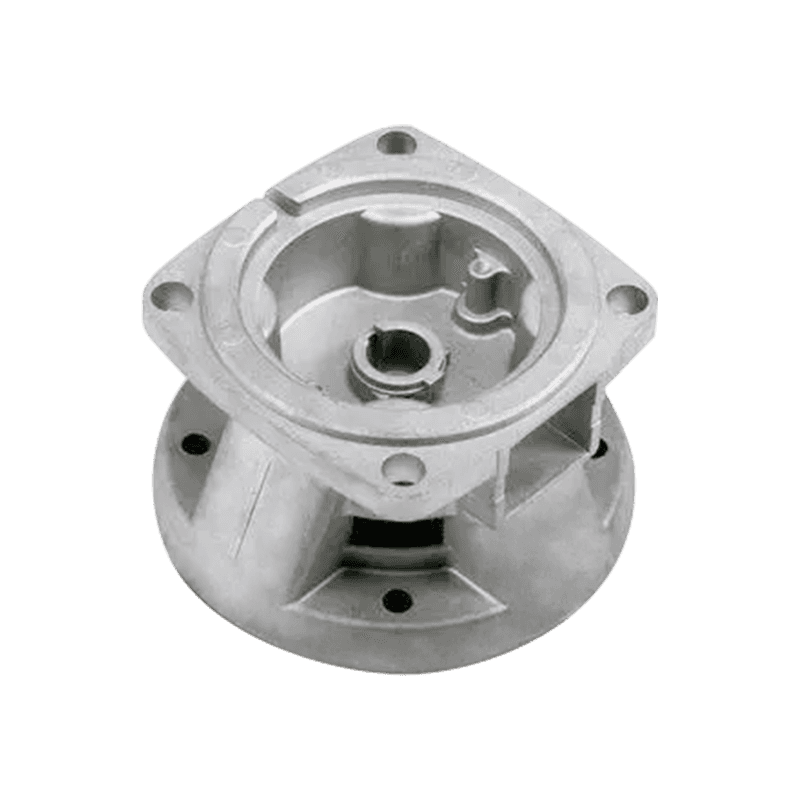

Le parti di bilanciamento meccanico svolgono un ruolo vitale nelle apparecchiature meccaniche, fornendo l'equilibrio e la stabilità richiesti. Sono ampiamente utilizzati in più settori, tra cui produzione industriale, aerospaziale, automobilistico ed energia.

La funzione principale delle parti di bilanciamento meccanico è di eliminare gli squilibri nelle apparecchiature rotanti o vibranti per garantire il normale funzionamento dell'attrezzatura. Lo squilibrio può causare vibrazioni, rumore e persino danni o incidenti all'apparecchiatura. Gli accessori di bilanciamento meccanico mantengono l'equilibrio dell'apparecchiatura durante il funzionamento aggiungendo o regolando i pesi. Questi accessori sono generalmente realizzati con materiali metallici come ferro, acciaio e alluminio per garantire che abbiano una resistenza e una durata sufficienti.

Quando si seleziona e si installano gli accessori di bilanciamento meccanico, è necessario fare molto attenzione. Diversi tipi di attrezzature richiedono diversi tipi di accessori di bilanciamento per garantire il miglior effetto di bilanciamento. Quando si selezionano gli accessori, è necessario considerare fattori come la velocità di rotazione, il carico e la frequenza di vibrazione dell'apparecchiatura. Inoltre, l'installazione corretta è anche un fattore chiave per garantire che gli accessori di bilanciamento svolgano un ruolo efficace. L'installazione impropria può causare sciolto o instabile gli accessori, il che a sua volta influisce sull'effetto di bilanciamento dell'attrezzatura.

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Come controllare accuratamente lo spessore della parete delle parti di fusione di equilibrio meccanico per ottenere il miglior effetto di bilanciamento dinamico?

Nel processo di produzione di Bilanciamento meccanico Bilanciamento di parti di fusione , Controllare accuratamente lo spessore della parete del casting è uno dei passaggi chiave per garantire l'effetto di bilanciamento dinamico. L'impresa dello spessore della parete porterà direttamente allo spostamento del centro di massa, che influenzerà le prestazioni di bilanciamento durante la rotazione o il movimento. Per ottenere il miglior effetto di bilanciamento dinamico, i produttori devono adottare una serie di misure precise.

Nella fase di progettazione, il software CAD/CAE avanzato dovrebbe essere utilizzato per l'analisi della modellazione e della simulazione 3D. Simulando la distribuzione dello stress, la deformazione e il centro della posizione di massa in diversi spessori della parete, è possibile determinare lo schema di progettazione di spessore della parete ottimale. Questo processo richiede ai progettisti di avere una profonda conoscenza meccanica e una ricca esperienza pratica ed essere in grado di prevedere e ottimizzare accuratamente le prestazioni strutturali dei getti.

Nella fase di design dello stampo, lo stampo deve essere accuratamente realizzato in base ai risultati del design dello spessore della parete. L'accuratezza dello stampo influisce direttamente sull'uniformità dello spessore della parete della fusione. Pertanto, nel processo di fabbricazione di stampi sono necessarie attrezzature di elaborazione ad alta precisione e tecnologia di rilevamento avanzata per garantire che i parametri come la dimensione della cavità dello stampo e la rugosità superficiale soddisfino i requisiti di progettazione.

Durante il processo di produzione di ficcanaso, i parametri del processo di fusione, come la temperatura di versamento, la pressione, la velocità e il tempo di raffreddamento, devono essere strettamente controllati. Questi parametri hanno un impatto significativo sul processo di solidificazione, sulla struttura organizzativa e sull'uniformità dello spessore delle pareti della fusione. Attraverso prove ripetute e ottimizzazione, si trova la migliore combinazione di parametri di processo per ottenere un controllo preciso dello spessore della parete della fusione.

Quali design o materiali speciali sono necessari per il bilanciamento meccanico di parti di fusione per migliorare la loro durata e stabilità?

Quando si tratta di scenari di applicazione di rotazione ad alta velocità, Bilanciamento meccanico Bilanciamento di parti di fusione Affronta carichi di lavoro estremamente alti e ambienti di lavoro difficili. Al fine di garantirne la durata e la stabilità, i produttori devono adottare una serie di progetti o materiali speciali per migliorare le prestazioni dei getti.

In termini di progettazione, la resistenza strutturale e la rigidità della fusione devono essere completamente considerate. Ottimizzando il design strutturale, come l'uso delle costole di rinforzo e la modifica della forma trasversale, la resistenza alla deformazione e la capacità di carico della fusione possono essere migliorate. Allo stesso tempo, il centro della posizione di massa del casting deve essere calcolato e regolato accuratamente per garantire che possa mantenere l'equilibrio dinamico durante la rotazione ad alta velocità.

In termini di selezione del materiale, devono essere selezionati materiali ad alta resistenza, elevata resistenza all'usura e elevata resistenza alla fatica. Ad esempio, alcuni acciai speciali in lega, acciai inossidabili o leghe ad alta temperatura, ecc., Possono mantenere prestazioni stabili in ambienti difficili come alta temperatura, alta pressione e alta velocità. Inoltre, i materiali compositi o la tecnologia di rivestimento possono essere considerati per migliorare ulteriormente la durezza superficiale e la resistenza all'usura dei getti.

Oltre alla progettazione e alla selezione dei materiali, l'ottimizzazione dei processi di produzione è anche un mezzo importante per migliorare la durata e la stabilità dei getti. Adottando una tecnologia di cuscinetto avanzata, i processi di trattamento termico e le tecnologie di trattamento superficiale (come la peding, il carburizzazione e il tempra, ecc.), La struttura organizzativa delle getti, le proprietà meccaniche e la qualità della superficie dei materiali possono essere significativamente migliorate. Queste misure aiutano a ridurre le vibrazioni, il rumore e l'usura delle getti durante la rotazione ad alta velocità, estendendo così la loro durata e la loro stabilità.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.