Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

Per saperne di piùParti di fusione di peso meccanico che aumentano il peso

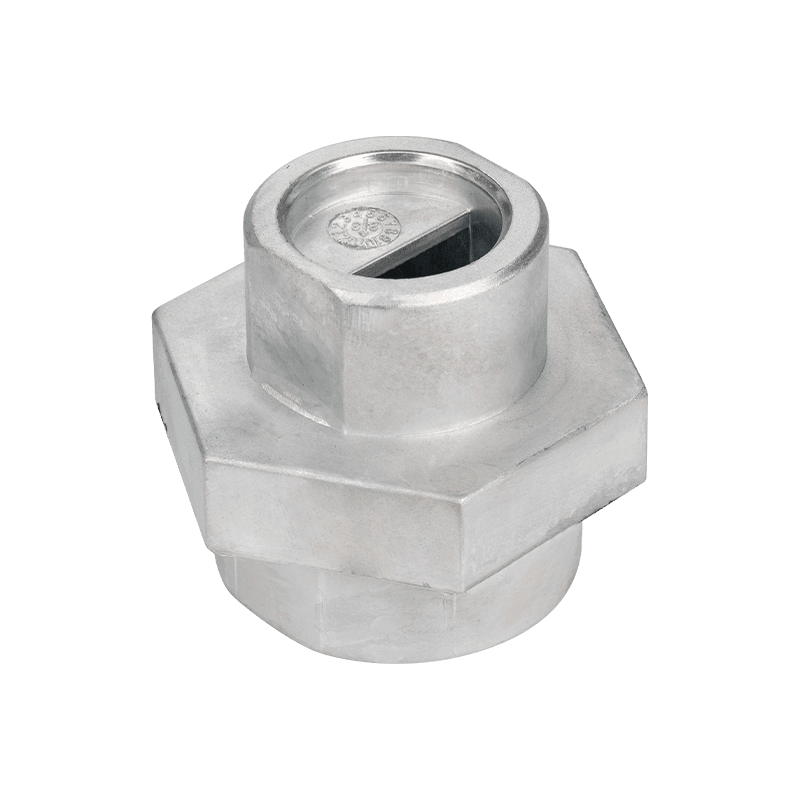

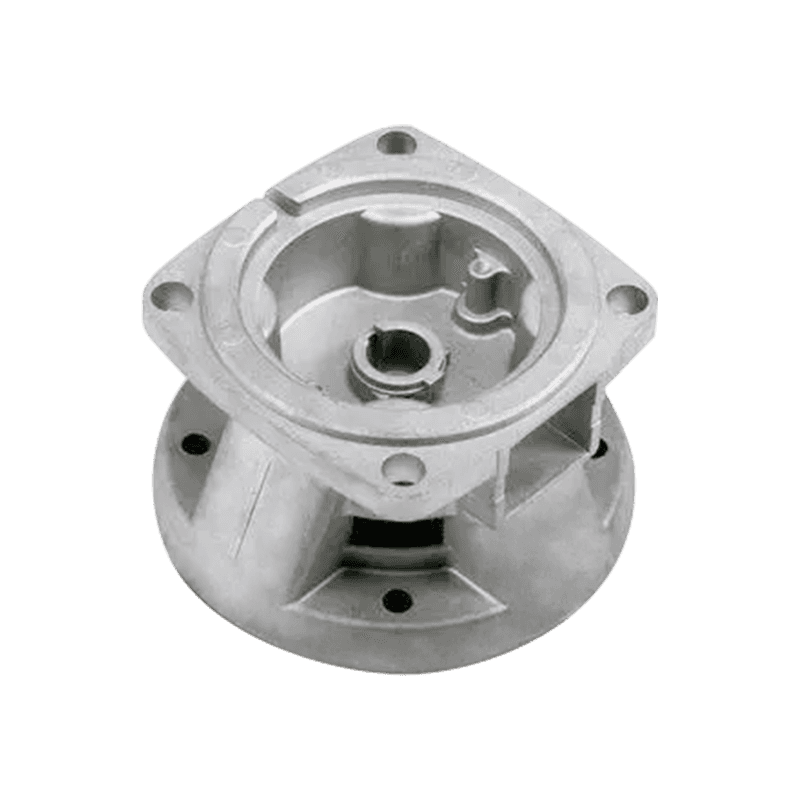

Le parti meccaniche che aumentano il peso sono accessori utilizzati specificamente per aumentare il peso delle apparecchiature meccaniche. Di solito sono realizzati con materiali ad alta densità come piombo, tungsteno o ferro per fornire ulteriore massa e stabilità. Queste parti sono ampiamente utilizzate nei campi di automobili, aerospace, costruzioni e attrezzature industriali.

La funzione principale delle parti meccaniche che aumentano il peso è aumentare il peso totale dell'attrezzatura. In alcune applicazioni, aumentare il peso dell'attrezzatura può fornire una migliore stabilità ed equilibrio. Ad esempio, nel settore manifatturiero automobilistico, le parti meccaniche di aumento di peso vengono spesso utilizzate per migliorare le prestazioni di manipolazione e la stabilità di guida del veicolo. Aumentando il peso totale del veicolo, possono essere ridotti i dossi e i frullati del veicolo durante la guida ad alta velocità o che incontrano strade irregolari, migliorando così l'esperienza di guida e la sicurezza.

Le parti meccaniche che aumentano il peso possono essere di solito personalizzate in base alle diverse esigenze. In base ai requisiti specifici dell'attrezzatura, è possibile selezionare parti di aumento di peso di materiali e forme diverse. Ad esempio, per le applicazioni che richiedono un aumento di peso ad alta densità, è possibile selezionare parti di aumento di peso realizzate in materiali come piombo o tungsteno. Per parti di aumento di peso che richiedono un volume maggiore, è possibile selezionare parti di aumento di peso realizzate come ferro come il ferro. Inoltre, la forma e le dimensioni delle parti di aumento di peso possono anche essere progettate e personalizzate in base alle esigenze effettive.

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Quando si producono getti di matrice meccanica aggiunta a peso, come raggiungere l'obiettivo di aumentare il peso mantenendo o migliorando le proprietà meccaniche?

Durante la produzione getti di dapi meccanici aggiunti a peso , Scegliere il materiale giusto è la chiave per garantire che il prodotto soddisfi i requisiti di peso mantenendo o migliorando le proprietà meccaniche. Dobbiamo considerare la densità del materiale, perché il modo diretto per aumentare il peso è scegliere un materiale con una densità più elevata. Tuttavia, la semplice aumento della densità potrebbe non essere sufficiente per soddisfare tutti i requisiti di prestazione, quindi anche fattori come la resistenza al materiale, la tenacità, la resistenza alla corrosione, la stabilità termica e le prestazioni di elaborazione devono essere considerati in modo completo.

Per i getti di matrice aggiunta a peso meccanico, i materiali comunemente usati includono leghe di alluminio, leghe di zinco, leghe di magnesio e alcune leghe di rame. Questi materiali hanno buone proprietà di fusione e lavorabilità e possono essere formulati in base a diversi scenari di applicazione per raggiungere l'equilibrio desiderato di peso e prestazioni. Ad esempio, per le parti che devono resistere a grandi carichi, è possibile selezionare le leghe di alluminio ad alta resistenza o le leghe di rame e la loro resistenza può essere ulteriormente migliorata attraverso processi come il trattamento termico; Per parti che richiedono una buona resistenza alla corrosione, è possibile selezionare materiali resistenti alla corrosione con elementi in lega specifici aggiunti.

Al fine di ridurre i costi mentre si soddisfano i requisiti di peso, è possibile prendere in considerazione anche materiali compositi o strutture di materiali multistrato. Attraverso una ragionevole selezione di materiali e progettazione strutturale, è possibile ottenere un doppio miglioramento del peso e delle prestazioni dei getti di matrice ponderati meccanicamente senza aumentare troppo costo.

Nel processo di fusione, come ottimizzare i parametri di processo per controllare l'accuratezza del peso e la qualità interna delle getti di matrice ponderate meccanicamente?

Nel processo di fusione del dado, l'ottimizzazione dei parametri di processo è un mezzo importante per controllare l'accuratezza del peso e la qualità interna della Casting di dapi meccanicamente ponderati . Il processo di fusione per stampo prevede più parametri chiave, tra cui la temperatura di versamento, la velocità di versamento, la pressione, il tempo di mantenimento e la temperatura dello stampo, che influenzano direttamente la qualità dello stampaggio, l'accuratezza del peso e la struttura interna della fusione.

Al fine di ottenere un controllo preciso del peso e una struttura interna di alta qualità, è prima necessario determinare la temperatura di versamento e la temperatura dello stampo appropriate. La temperatura di versamento troppo elevata farà sì che il liquido metallico sia troppo fluido ed è facile produrre difetti come cavità di restringimento e restringimento; mentre una temperatura di versamento troppo bassa influenzerà la capacità di riempimento del liquido metallico e la densità della fusione. La temperatura dello stampo influisce sulla velocità di raffreddamento e sul processo di cristallizzazione della fusione, quindi influisce sulla sua struttura e prestazioni interne.

Versare troppo velocemente può causare un impatto sul metallo fuso, con conseguente schizzi e trascinamento dell'aria, influenzando la qualità della superficie e la qualità interna della fusione; Versare troppo lentamente può causare una fluidità insufficiente del metallo fuso, influenzando l'integrità e l'accuratezza del peso della fusione. La pressione influisce direttamente sulla capacità di riempimento del metallo fuso e la densità della fusione. La pressione eccessiva può causare danni allo stampo o alla deformazione della fusione, mentre una pressione troppo poca può causare difetti come i pori e il restringimento all'interno della fusione.

Anche il controllo del tempo di mantenimento è cruciale. Tempo di mantenimento insufficiente può causare una solidificazione incompleta all'interno della fusione, con conseguenti difetti come cavità di rimprigion e restringimento; Mentre un tempo di tenuta troppo lungo può aumentare il ciclo di produzione e il costo. Pertanto, è necessario determinare il tempo di mantenimento ottimale attraverso esperimenti e ottimizzazione in base a specifiche condizioni di materiale e processo.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.