Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

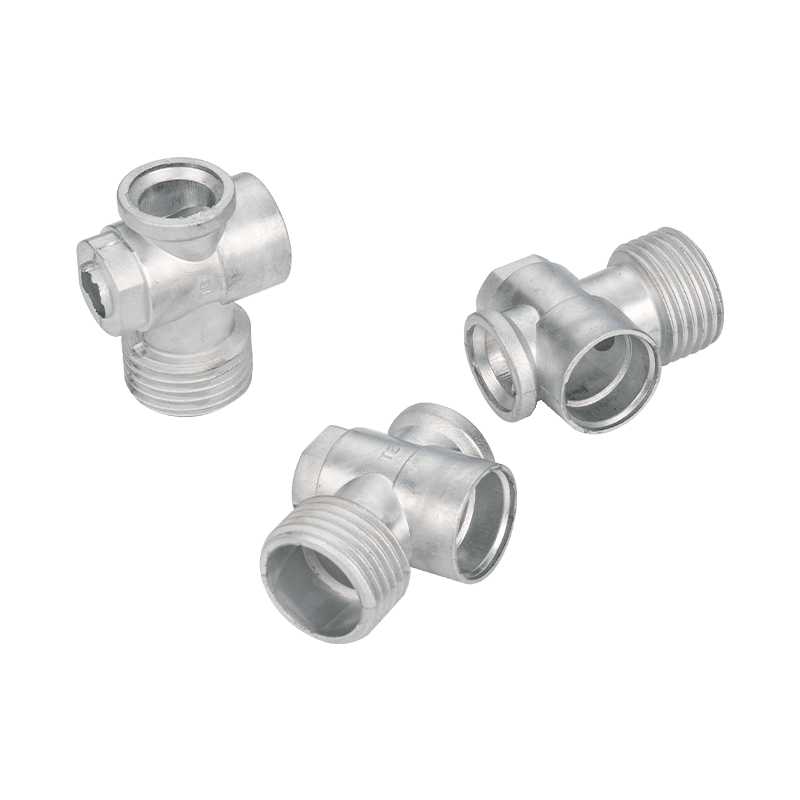

Per saperne di piùConnettori per bagno in lega di zinco Casting

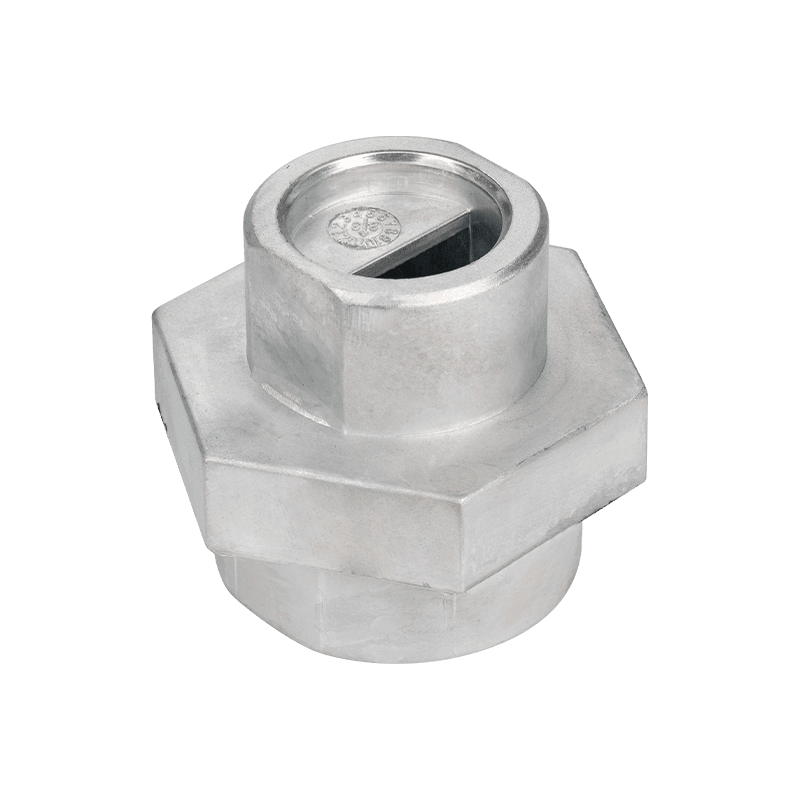

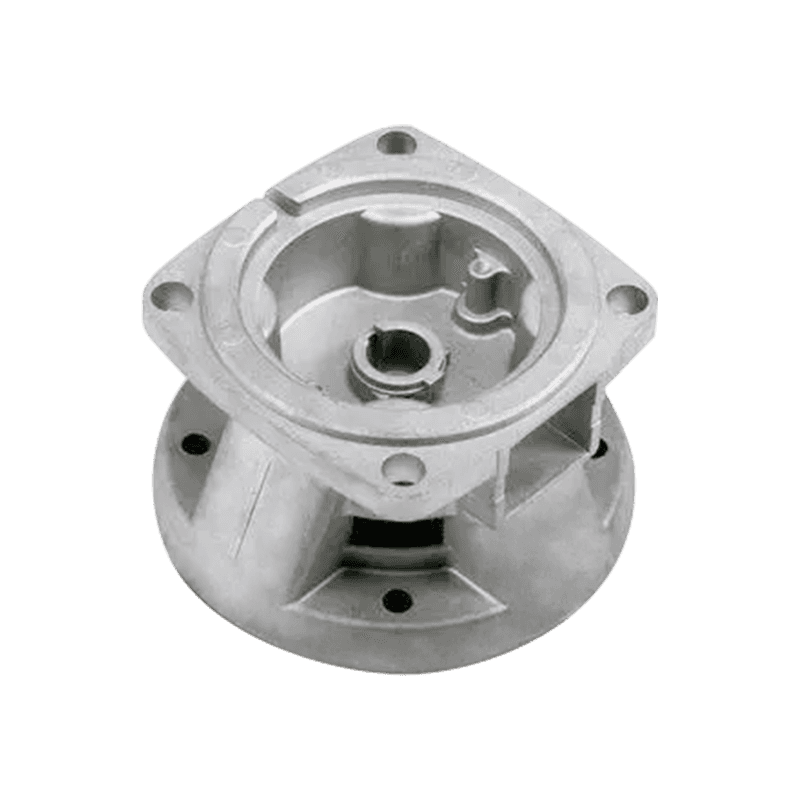

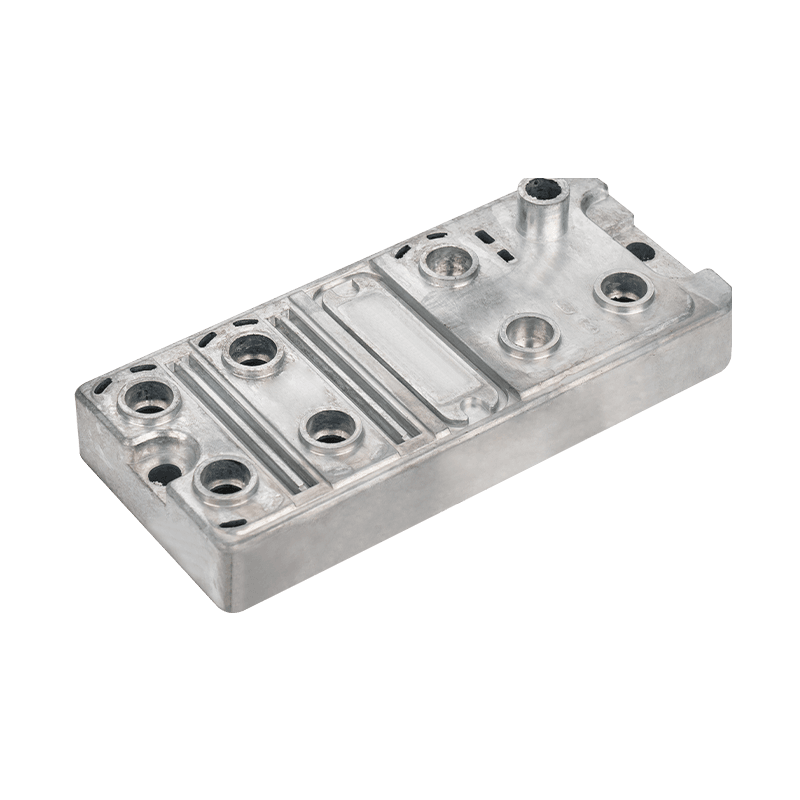

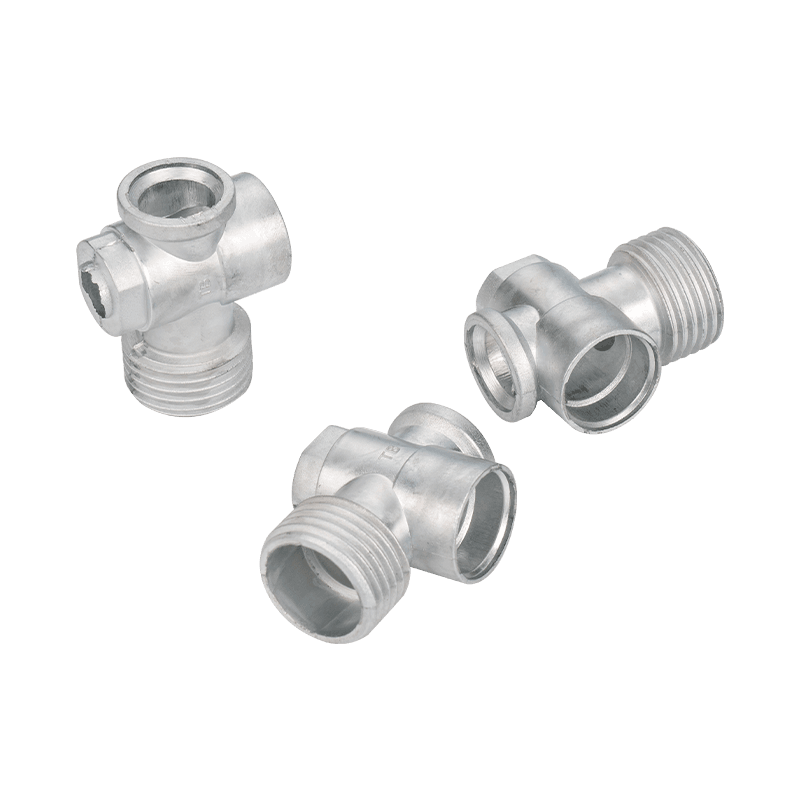

I raccordi per il connettore del bagno in lega di zinco sono progettati pensando alla comodità e alla sicurezza dell'utente. Questi accessori adottano una struttura di progettazione unica, rendendo il processo di installazione facile e rapido. Gli utenti possono facilmente completare l'installazione senza utilizzare strumenti complicati o passaggi ingombranti. Ciò non solo risparmia il tempo e l'energia degli utenti, ma migliora anche l'efficienza dell'intero processo di installazione.

Oltre alla comodità, anche i raccordi per il connettore del bagno in lega di zinco hanno eccellenti prestazioni di tenuta. Possono effettivamente impedire che si verifichino infiltrazioni di infiltrazioni e perdite, fornendo agli utenti un ambiente di bagno più sicuro e affidabile. Questa eccellente prestazione di tenuta non solo protegge il bagno dall'erosione dell'acqua, ma impedisce anche all'umidità di entrare nel muro o nel pavimento, riducendo così i potenziali danni e i costi di riparazione.

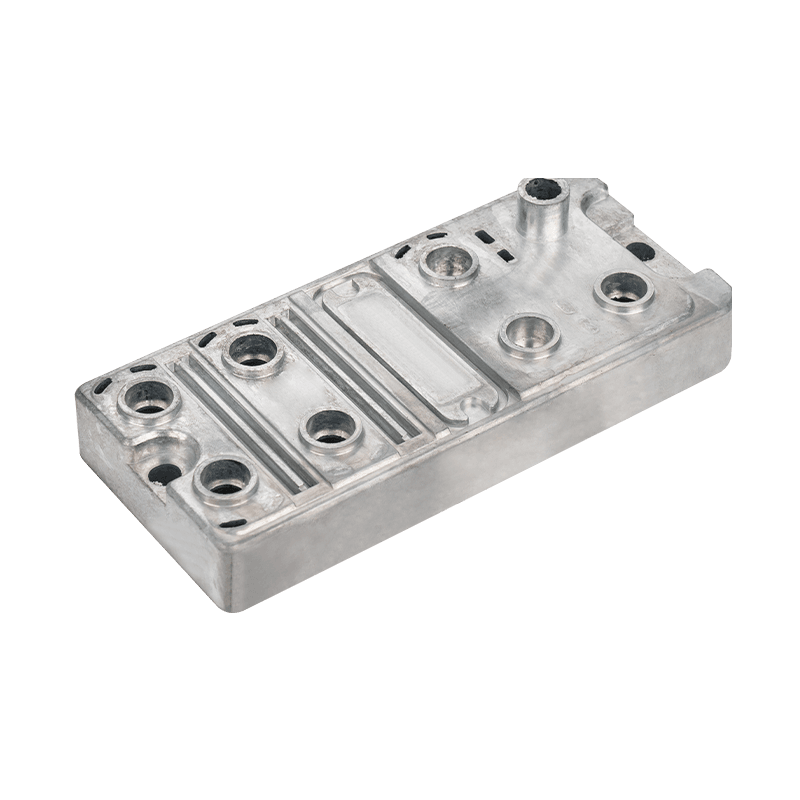

Accessori per il bagno in lega di zinco

Raccordi del connettore del bagno in lega di zinco

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

Accessori per il bagno in lega di zinco

Raccordi del connettore del bagno in lega di zinco

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

Accessori per il bagno in lega di zinco

Raccordi del connettore del bagno in lega di zinco

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Come garantire le prestazioni anticorrosivi del prodotto durante il processo di fustenza dei raccordi del connettore del bagno in lega di zinco?

La performance anticorrosiva di Connettori per bagno in lega di zinco Casting è uno degli indicatori chiave di prestazione nelle applicazioni pratiche. A causa dell'umidità dell'ambiente del bagno e del contatto a lungo termine con l'acqua, il connettore deve avere un'eccellente capacità anticorrosiva per garantirne l'uso a lungo termine e stabile. Come produttore professionista, abbiamo adottato una serie di misure per garantire le prestazioni anticorrosivi del prodotto durante il processo di produzione e abbiamo effettuato una rigorosa ottimizzazione e gestione dalla selezione dei materiali, controllo di processo al trattamento superficiale.

Scegliamo materiali in lega di zinco ad alta purezza, che non solo hanno buone proprietà meccaniche, ma hanno anche un'alta resistenza alla corrosione. Attraverso l'approvvigionamento e l'ispezione di materie prime rigide, assicurano che tutti i materiali soddisfino gli standard di qualità nazionali e del settore per evitare problemi di corrosione causati da difetti dei materiali.

La progettazione e la produzione dello stampo sono un altro fattore chiave che influenza le prestazioni anticorrosivi. Gli stampi di alta qualità possono garantire che la superficie delle fastine di stampo sia liscia e densa e ridurre la generazione di difetti superficiali e micro fessure, il che è cruciale per migliorare le prestazioni anticorrosivi. Utilizziamo la tecnologia CAD/CAM avanzata per la progettazione dello stampo, combinata con l'analisi della simulazione per ottimizzare la struttura dello stampo, assicurarsi che il liquido metallico fluisca uniformemente nello stampo, la velocità di raffreddamento è moderata e vengono evitati difetti come pori e chiusure a freddo. Allo stesso tempo, le apparecchiature di elaborazione CNC ad alta precisione vengono utilizzate per produrre lo stampo per garantire la finitura superficiale e la precisione dello stampo.

In termini di controllo del processo di cuscinetto, utilizziamo apparecchiature e tecnologie avanzate per controllare i parametri come la temperatura, la velocità di iniezione e la pressione del fuso in lega per garantire che la lega di zinco possa riempire completamente lo stampo ad alta pressione per formare una densa struttura di fusione. Utilizziamo anche la tecnologia di fusione del vuoto per ridurre ulteriormente i pori nella fusione e migliorare la resistenza alla densità e alla corrosione della fusione. Durante il processo di cestino, i parametri di processo vengono monitorati e registrati in tempo reale per garantire la stabilità e la coerenza di ciascun ciclo di cuscinetto.

Il trattamento di superficie è un passo chiave per migliorare la resistenza alla corrosione dei connettori del bagno in lega di zinco. Usiamo una varietà di tecnologie di trattamento superficiale, come il trattamento di elettroplazioni, spruzzatura e ossidazione, per formare un film protettivo denso per prevenire l'intrusione di mezzi corrosivi. Il processo di elettroplazione può formare un rivestimento in metallo uniforme e denso, come nichel, cromo, ecc., Sulla superficie della fusione per migliorare la sua resistenza alla corrosione e le proprietà decorative. Prima dell'elettroplaggio, eseguiamo un rigoroso pretrattamento della superficie, tra cui pulizia, decapaggio e attivazione, per garantire che la superficie sia pulita e priva di impurità e migliorare l'adesione e l'uniformità del rivestimento. Il trattamento di spruzzatura e ossidazione migliora la resistenza alla corrosione e la resistenza all'usura del casting formando un film protettivo.

Al fine di garantire l'effetto e la qualità del trattamento superficiale, eseguiamo un'ispezione di qualità rigorosa dopo ogni processo. La durata delle getti dopo il trattamento superficiale nell'ambiente corrosivo viene verificata utilizzando metodi di prova come il test di spruzzo salino e il test di calore umido per simulare l'ambiente di utilizzo effettivo. Attraverso questi test, si assicura che ogni lotto di prodotti possa soddisfare i requisiti di prestazione anticorrosiva del cliente.

Come garantire l'elevata precisione e la coerenza dei connettori del bagno in lega di zinco attraverso il controllo del processo di fusione?

Nella produzione di Connettori per bagno in lega di zinco Casting , Garantire l'elevata precisione e la coerenza del prodotto è un compito fondamentale del produttore. L'elevata precisione e la coerenza non sono solo correlate all'effetto d'uso e alla vita del prodotto, ma influenzano anche direttamente la soddisfazione del cliente e la reputazione del marchio. Come produttore professionista, partiamo da più collegamenti come la progettazione di stampo, il controllo del processo di fusione, l'ispezione della qualità, ecc. Per garantire che ciascun connettore possa raggiungere elevati standard di precisione e coerenza.

La progettazione e la produzione dello stampo sono la base per raggiungere l'elevata precisione. Utilizziamo software CAD/CAM avanzato per la progettazione dello stampo, combinato con la tecnologia di analisi della simulazione, per simulare accuratamente il processo di flusso e solidificazione del metallo liquido in lega di zinco nello stampo, ottimizzare la struttura dello stampo ed evitare potenziali problemi nella progettazione. Attraverso questa tecnologia di simulazione, si possono prevedere e risolvere problemi come deformazione, restringimento e concentrazione di stress che possono verificarsi nel casting. Nel processo di produzione dello stampo, utilizziamo macchine utensili CNC ad alta precisione e apparecchiature EDM per garantire che ogni dettaglio e dimensioni dello stampo possano soddisfare i requisiti di progettazione. Dopo aver prodotto lo stampo, conduciamo anche prove di stampo e ottimizzazione per regolare ulteriormente e migliorare la progettazione dello stampo per garantire che possa funzionare stabilmente nella produzione effettiva.

Usiamo apparecchiature avanzate di cuscinetto, che è dotata di precisi sistemi di controllo della temperatura, della pressione e del tempo. Controllando rigorosamente la temperatura del fuso in lega, si assicura che sia est-est-est all'interno dell'intervallo di temperatura ottimale per evitare di lanciare difetti causati dalle fluttuazioni della temperatura. Ottimizzare la velocità e la pressione di iniezione per garantire che il liquido metallico possa riempire rapidamente e uniformemente lo stampo per formare una struttura di fusione densa ed evitare difetti come pori, chiusure fredde e buchi di rimprigiona. Utilizziamo anche la tecnologia di fustenza del vuoto per ridurre ulteriormente i pori nei getti e migliorare la densità e le proprietà meccaniche dei getti. La stabilità e la coerenza del processo di produzione sono garantite dal monitoraggio in tempo reale e dalla registrazione dei parametri di processo di ciascun ciclo di stampo.

Durante il processo di produzione, utilizziamo apparecchiature e tecnologie di test avanzate per condurre ispezioni di qualità rigorose su ogni lotto di getti. Utilizzando una macchina di misurazione a tre coordinate ad alta precisione, le dimensioni chiave delle getti vengono ispezionate per garantire che soddisfino i requisiti di progettazione. La struttura interna delle getti è controllata da microscopi metallografici e apparecchiature di ispezione a raggi X per garantire che non vi siano difetti interni. Conduciamo anche test di proprietà meccanica per verificare la resistenza, la durezza e la tenacità delle getti per garantire che possano resistere a varie sollecitazioni meccaniche nell'uso effettivo.

Al fine di migliorare ulteriormente la coerenza e la stabilità della produzione, abbiamo anche stabilito un sistema di gestione della qualità completo e produrre e gestire rigorosamente in conformità con gli standard di gestione della qualità ISO. Ogni processo ha specifiche operative dettagliate e standard di qualità e tutti i record di produzione e i dati di test sono rigorosamente archiviati e gestiti per garantire che ogni collegamento sia ben documentato.

Attraverso le suddette misure di controllo e ottimizzazione complete, possiamo garantire l'elevata precisione e la coerenza dei connettori del bagno in lega di zinco. Ciò non solo migliora le prestazioni e l'affidabilità del prodotto, ma migliora anche la fiducia e la soddisfazione dei nostri clienti. In futuro sviluppo, continueremo a impegnarci nell'innovazione tecnologica e nel miglioramento della qualità per fornire ai clienti soluzioni di connettore del bagno in lega di zinco di migliore qualità.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.