Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

Per saperne di piùParti elettroniche in lega di zinco Casting da morire

Le parti elettroniche in lega di zinco sono componenti elettronici realizzati con materiali in lega di zinco di alta qualità con eccellente conducibilità, resistenza alla corrosione e resistenza meccanica. È ampiamente utilizzato in elettronica di consumo, computer, apparecchiature di comunicazione, elettronica automobilistica, automazione industriale e altri campi.

I materiali in lega di zinco hanno un'eccellente conducibilità, che può ridurre efficacemente la perdita di corrente e migliorare l'efficienza operativa delle apparecchiature elettroniche. Rispetto ad altri materiali, la lega di zinco può condurre meglio la corrente e garantire il funzionamento stabile delle apparecchiature elettroniche.

L'alta resistenza e la durezza della lega di zinco sono anche uno dei suoi vantaggi. Può resistere a una maggiore sollecitazione meccanica, garantendo che i componenti elettronici non siano facilmente danneggiati durante l'uso a lungo termine. Ciò consente ai componenti elettronici in lega di zinco di mantenere prestazioni stabili ed estendere la vita di servizio in vari ambienti di lavoro duri.

Inoltre, la lega di zinco ha anche buone prestazioni di elaborazione. È facile da tagliare, stampare e stampo per iniezione, che è conveniente per la produzione di componenti elettronici di varie forme e dimensioni. Ciò consente ai produttori di progettare e produrre in modo flessibile componenti elettronici in lega di zinco in base alle diverse esigenze per soddisfare le diverse esigenze del mercato.

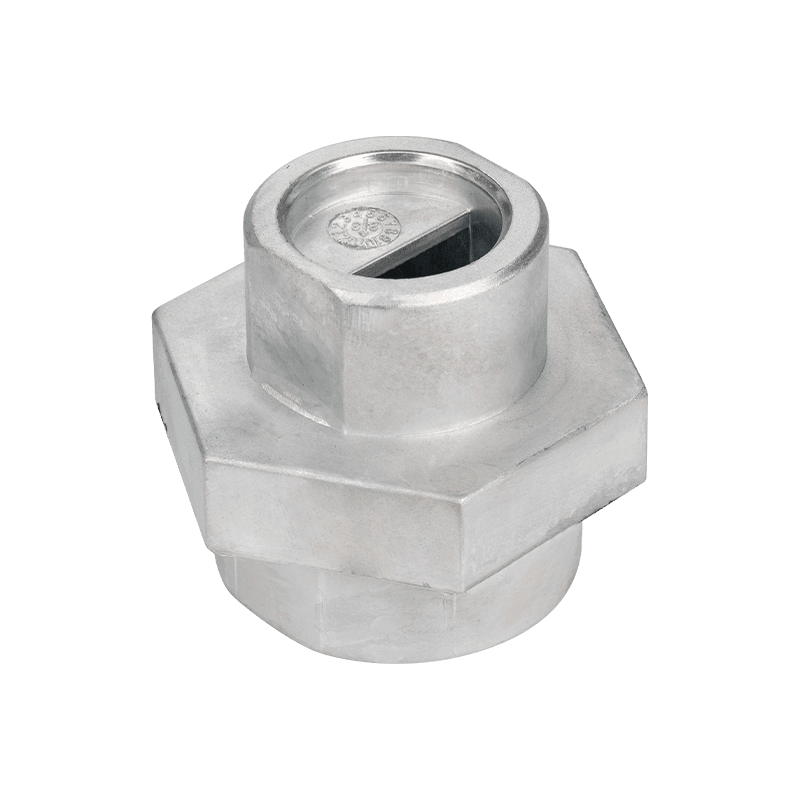

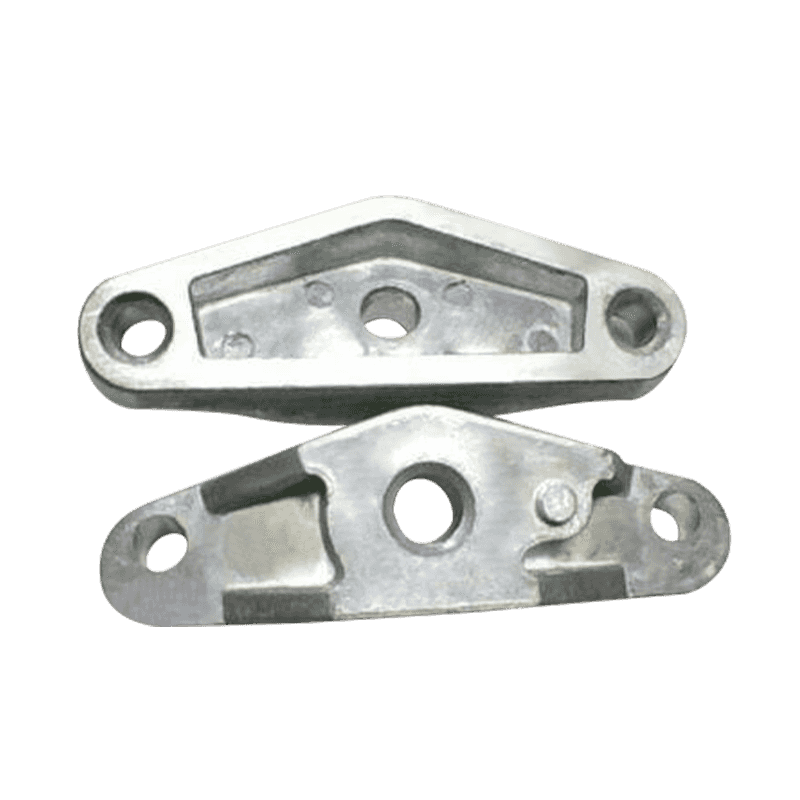

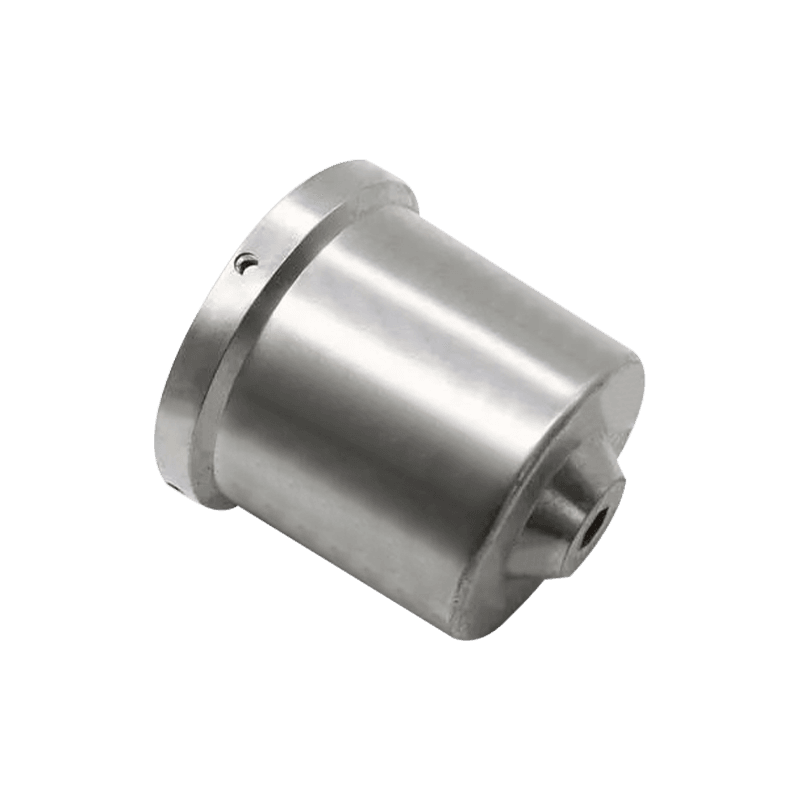

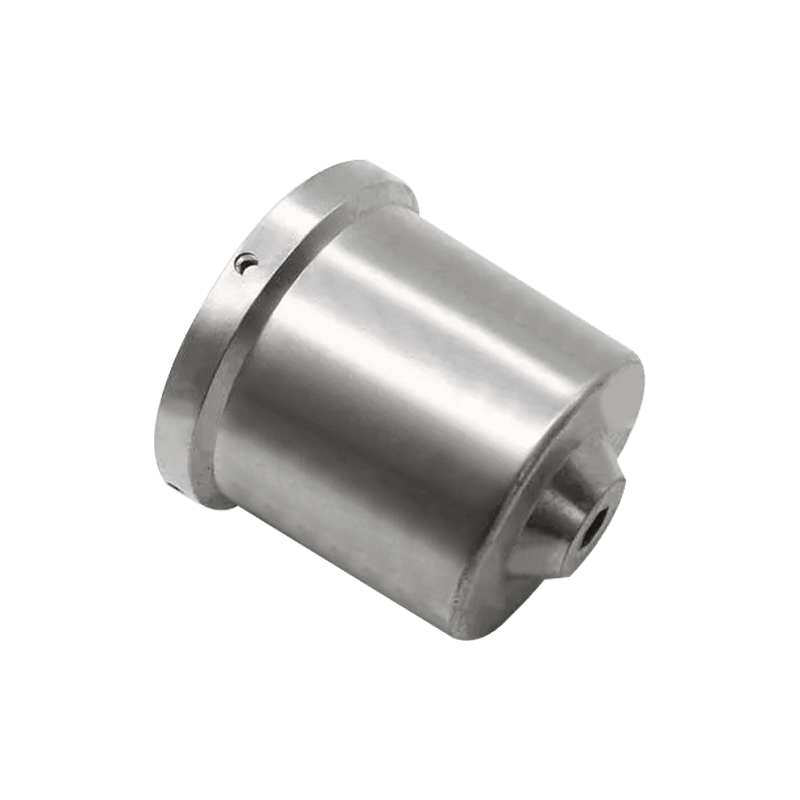

Raccordi per utensili elettrici in lega di zinco

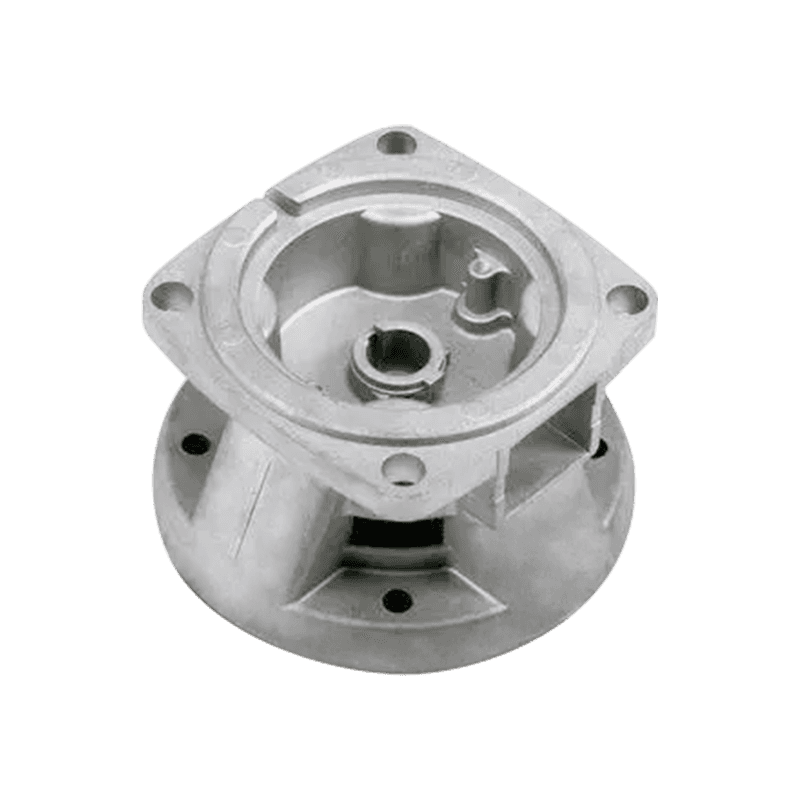

Connettore di prodotti elettronici in lega di zinco

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

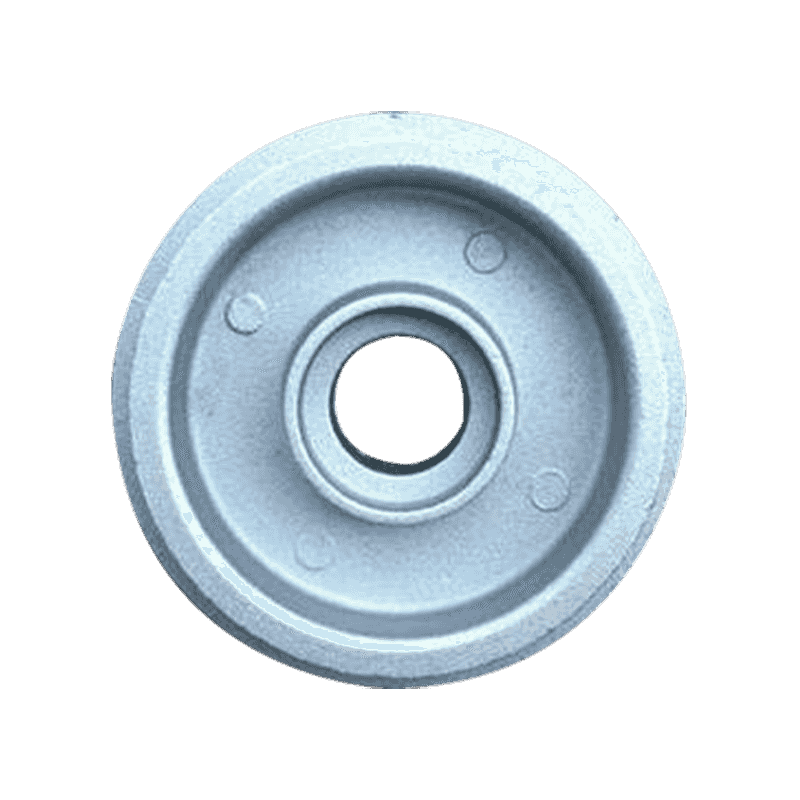

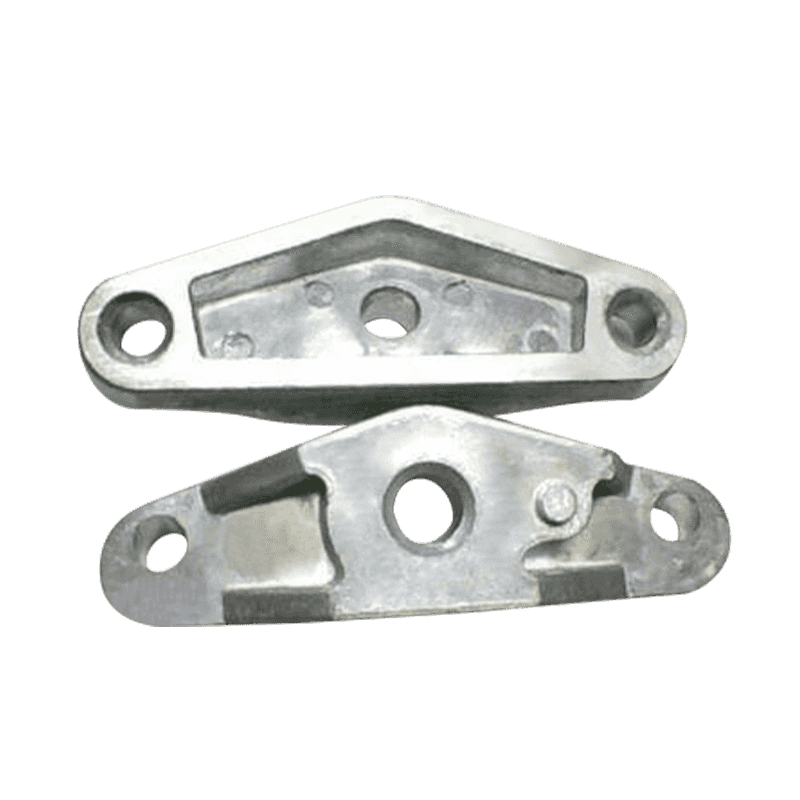

Raccordi di prodotti elettronici in lega di zinco

Connettore di prodotti elettronici in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

Raccordi di prodotti elettronici in lega di zinco

Connettore di prodotti elettronici in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Come garantire un'elevata precisione e coerenza dei prodotti durante il processo di produzione della fusione di parti elettroniche in lega di zinco?

Nel processo di produzione di Parti elettroniche in lega di zinco Casting da morire , Garantire l'elevata precisione e la coerenza dei prodotti è la nostra massima priorità come produttore professionista. Ciò influisce direttamente sulle prestazioni e sull'affidabilità del prodotto finale ed è anche un fattore chiave per i clienti di scegliere noi. Selezioniamo rigorosamente materie prime in lega di zinco di alta purezza, che subiscono rigorose analisi di composizione e test di proprietà fisica per garantire che soddisfino i requisiti di produzione. I materiali di alta purezza possono fornire caratteristiche di fluidità e solidificazione stabili durante il processo di fascio di fusione, ridurre l'impatto delle impurità sulla qualità del prodotto e quindi migliorare la precisione e la coerenza del prodotto finale.

La progettazione e la produzione dello stampo sono la base per garantire un'elevata precisione. Utilizziamo software CAD/CAM avanzato per la progettazione di muffe, combinato con l'analisi della simulazione, per prevedere e ottimizzare i processi di flusso e raffreddamento dei metalli ed evitare potenziali problemi nella progettazione dello stampo. Durante la produzione di stampi, utilizziamo macchine utensili CNC ad alta precisione e tecnologia di lavorazione di precisione per garantire l'accuratezza dimensionale e la qualità della superficie dello stampo. Prima che lo stampo venga messo in produzione, il design dello stampo viene ulteriormente ottimizzato attraverso stampi di prova e regolazioni per garantire che possa funzionare stabilmente in produzione.

Il controllo dei parametri del processo di cestino è una parte importante per raggiungere l'elevata precisione e la coerenza. Utilizziamo apparecchiature avanzate di cuscinetto di stampo dotate di precisi sistemi di controllo della temperatura, della pressione e del tempo. Durante il processo di produzione, la temperatura del fuso in lega è rigorosamente controllata per garantire che sia est-est all'interno dell'intervallo di temperatura ottimale; Allo stesso tempo, la velocità e la pressione di iniezione sono ottimizzate per garantire un flusso di metallo uniforme e ridurre difetti come pori e chiusure a freddo. Utilizziamo anche un sistema di monitoraggio in tempo reale per tracciare e registrare i parametri di processo di ciascun ciclo di cuscinetto per garantire la stabilità e la coerenza del processo di produzione.

L'ispezione di qualità è l'ultima garanzia per garantire un'elevata precisione e coerenza dei prodotti. Conduciamo più ispezioni di qualità durante il processo di produzione e dopo il completamento del prodotto, tra cui misurazione dimensionale, ispezione superficiale e test di proprietà fisica. Utilizzare una macchina di misurazione a tre coordinate ad alta precisione per ispezionare le dimensioni chiave del prodotto per garantire che soddisfi i requisiti di progettazione; Utilizzare apparecchiature di ispezione ottica ad alta risoluzione per condurre un'ispezione completa dei difetti superficiali del prodotto; e verificare la forza e la durezza del prodotto attraverso i test della proprietà meccanica. Ogni processo di ispezione è rigorosamente effettuato in conformità con il sistema di gestione della qualità ISO per garantire che ogni lotto di prodotti soddisfi elevati standard di requisiti di qualità.

Al fine di migliorare continuamente l'accuratezza e la coerenza dei prodotti, siamo anche attivamente impegnati nell'innovazione tecnologica e nel miglioramento dei processi. Attraverso la cooperazione con istituti di ricerca scientifica ed esperti del settore, studiamo e applichiamo nuovi materiali, nuovi processi e nuove attrezzature per ottimizzare ulteriormente il processo di produzione. Abbiamo anche istituito un sistema di formazione per i dipendenti completi, conducendo regolarmente la formazione delle competenze e le discussioni sul miglioramento dei processi per garantire che tutti i dipendenti padroneggiano sempre gli ultimi standard tecnologici e di processo.

Attraverso le suddette misure di controllo e ottimizzazione complete, siamo in grado di garantire l'elevata precisione e la coerenza delle parti elettroniche in lega di zinco. Ciò non solo migliora le prestazioni e l'affidabilità del prodotto, ma migliora anche la fiducia e la soddisfazione dei clienti. In futuro sviluppo, continueremo a impegnarci nell'innovazione tecnologica e nel miglioramento della qualità per fornire ai clienti soluzioni di parti elettroniche in lega di zinco.

Quali sono i processi di trattamento superficiale per le parti elettroniche in lega di zinco e come garantire la sua durata ed estetica?

Nella produzione di Parti elettroniche in lega di zinco Casting da morire , il processo di trattamento superficiale ha un impatto vitale sulla durata e l'estetica del prodotto. Come produttore professionista, utilizziamo una varietà di tecnologie di trattamento della superficie, tra cui elettroplazione, spruzzatura e spazzolatura, per soddisfare le esigenze dei diversi clienti e garantire che le parti funzionino bene in vari ambienti di applicazione. Quella che segue è una discussione dettagliata di questi processi di trattamento superficiale e il loro miglioramento delle prestazioni del prodotto.

L'elettroplaggio è un metodo di trattamento superficiale comune e importante. Deposita un rivestimento in metallo come nichel, cromo, oro, ecc. Sulla superficie delle parti in lega di zinco per migliorare la resistenza alla corrosione e la durezza delle parti. Il processo di elettroplazione non solo migliora le proprietà fisiche delle parti, ma dà anche loro elevata lucentezza e un aspetto eccellente. Durante il processo di elettroplazione, controlliamo rigorosamente i parametri come la densità di corrente, la temperatura e il tempo per garantire lo spessore e l'uniformità del rivestimento. Eseguiamo anche pretrattamenti come la pulizia e il picking per rimuovere gli strati di olio e ossido sulla superficie per garantire che il rivestimento aderisca saldamente. Attraverso processi elettroplativi di alta qualità, le parti elettroniche in lega di zinco possono mantenere una buona durata e bellezza in ambienti difficili.

I processi di spruzzatura includono spruzzatura in polvere e spruzzatura liquida, adatte a parti che richiedono colori specifici ed effetti di consistenza. La spruzzatura in polvere utilizza un'azione elettrostatica per spruzzare uniformemente il rivestimento in polvere sulla superficie delle parti, quindi forma un film di rivestimento duro dopo cottura ad alta temperatura. La spruzzatura liquida utilizza una pistola a spruzzo per spruzzare uniformemente il rivestimento liquido sulla superficie delle parti e forma un film di rivestimento dopo asciugatura o cottura naturale. Il processo di spruzzatura non solo fornisce una varietà di opzioni di colore, ma può anche ottenere diverse trame di superficie ed effetti lucidi regolando la formula di rivestimento. Eseguiamo il rigoroso pretrattamento della superficie prima di spruzzare per garantire una forte adesione del rivestimento. Durante il processo di spruzzatura, i parametri dell'attrezzatura di spruzzatura sono controllati con precisione per garantire un rivestimento uniforme ed evitare difetti come il rilassamento e le bolle. Le parti dopo la spruzzatura non sono solo resistenti alla corrosione, ma hanno anche effetti decorativi eccellenti, soddisfacendo i requisiti elevati dei clienti per l'aspetto del prodotto.

Il disegno del filo è una tecnologia che forma linee regolari sulla superficie delle parti attraverso il trattamento meccanico per aumentare il suo senso tridimensionale e la consistenza. Il disegno di filo è spesso utilizzato in parti elettroniche di fascia alta per migliorare la qualità e la sensazione della loro aspetto. Nel processo di disegno del filo, utilizziamo l'attrezzatura da disegno a filo ad alta precisione per controllare la profondità e la spaziatura delle linee per garantire che l'effetto superficiale di ciascuna parte sia coerente. Prima del disegno del filo, puliamo e lucidiamo la superficie per rimuovere eventuali impurità che possono influire sull'effetto di disegno del filo. Le parti dopo il disegno a filo non sono solo belle e generose, ma coprono anche efficacemente difetti di superficie minori e migliorano la qualità complessiva del prodotto.

Al fine di garantire l'effetto del processo di trattamento superficiale, eseguiamo un controllo e ispezione di qualità rigorosi ad ogni collegamento. L'uniformità, l'adesione e la resistenza all'usura del trattamento superficiale vengono verificate attraverso l'ispezione microscopica e il test delle prestazioni fisiche. Eseguiamo anche test di resistenza alla corrosione, come test di spruzzatura salina, per garantire che le parti trattate non siano suscettibili alla corrosione e allo scolorimento per lunghi periodi di utilizzo.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.