Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

Per saperne di piùParti di base della lampada in lega di zinco Casting

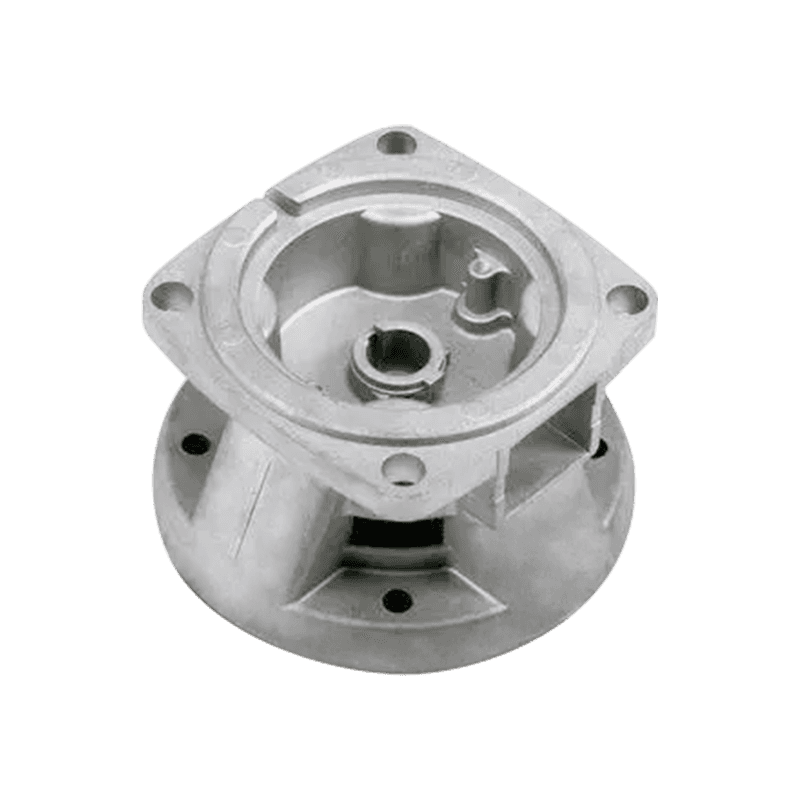

Nel settore dell'illuminazione, i componenti del paralume sono una parte importante delle lampade. I vantaggi dei componenti del paralume in lega di zinco lo rendono il materiale preferito nel settore dell'illuminazione. La sua resistenza ad alta resistenza e corrosione consente di utilizzare le parti del paralume per essere utilizzate a lungo senza essere facilmente danneggiate, estendendo così la durata di servizio della lampada. Inoltre, l'estetica delle parti del paralume in lega di zinco aggiunge anche un senso di moda e arte alle lampade, facendo svolgere le lampade un ruolo più importante nella decorazione degli interni.

Nel campo della decorazione domestica e dell'interior design, anche le parti del paralume in lega di zinco svolgono un ruolo importante. La sua resistenza alla corrosione e l'estetica consentono alle parti del paralume di rimanere in buone condizioni per molto tempo nell'ambiente domestico e non sono facilmente influenzate da umidità, alta temperatura e sostanze chimiche. Allo stesso tempo, la diversità del design dei componenti del paralume in lega di zinco può anche soddisfare le esigenze di diversi stili domestici, aggiungendo un fascino unico al design degli interni.

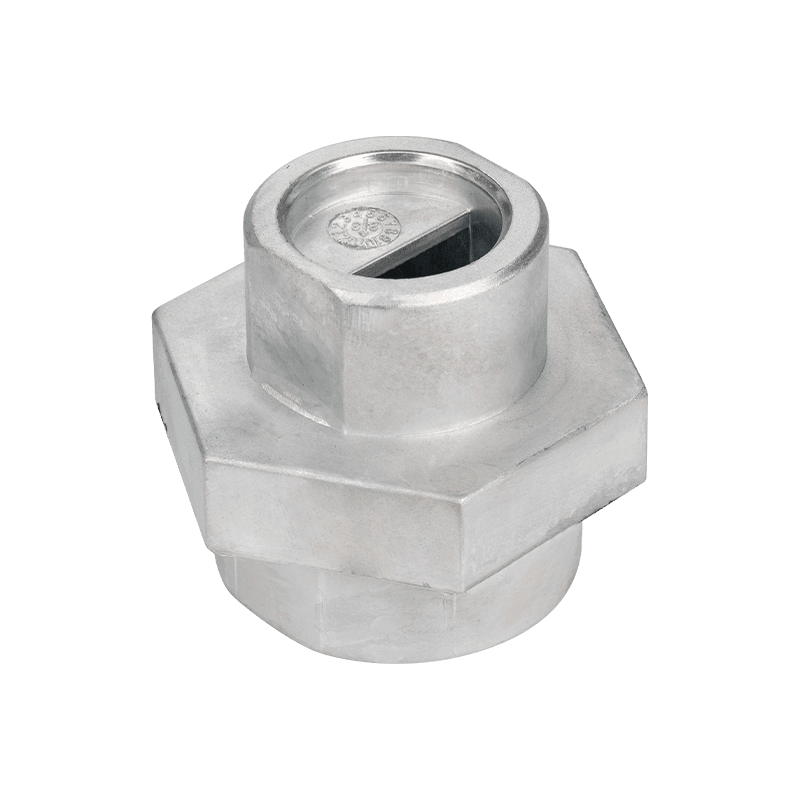

Raccordi di illuminazione in lega di zinco

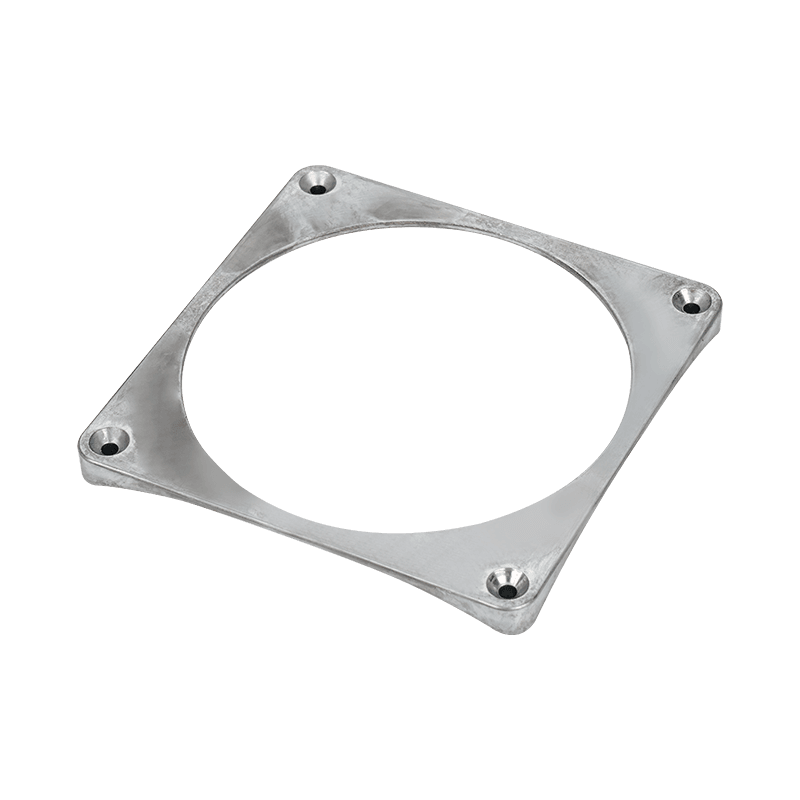

Connettore di prodotti elettronici in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Caratteristiche strutturali e funzioni delle macchine per la fusione per la produzione Parti di base della lampada in lega di zinco Casting

1. Le macchine da fusione sono suddivise principalmente in due categorie: macchine per fusione da morire a camera calda e macchine per fusione da stampo a camera fredda. I due sono diversi nella struttura e nella funzione, ma entrambi vengono utilizzati per riempire il metallo fuso nella cavità dello stampo ad alta pressione e ad alta velocità e solidificarlo in getti.

Casting datto da camera calda: la fusione della camera da camera calda è integrata con il crogiolo e la sua camera di pressione è direttamente immersa nel metallo fuso. Questo design consente al metallo fuso di essere fornito rapidamente e stabilmente al sistema di fusione. Le macchine da fusione da stampo a camera calda vengono generalmente utilizzate per metalli con punti di fusione bassi, come zinco, stagno e piombo. Le sue strutture principali includono crogioli, vasi di materiale, sistemi di ugelli, parti di iniezione e teste di martello. Quando il pugno di iniezione aumenta, il metallo fuso nel crogiolo entra nella camera di pressione del vaso di materiale attraverso l'ingresso del vaso di materiale. Dopo che lo stampo è stato chiuso, la testa del martello viene premuta verso il basso e il metallo fuso viene riempito dalla testa dell'ugello lungo il canale nella cavità dello stampo di fusione per solidificarsi e forma, completando un ciclo di fusione.

Casting da gelida camera da camera fredda: la camera di fusione della camera fredda è separata dal crogiolo. Durante la fusione, il metallo liquido viene eliminato dal crogiolo della fornace o della fornace di tenuta e versato nella camera della fusione per la fusione. Questo design consente alla ficcanastro della camera fredda di soddisfare le esigenze di fusione di varie leghe non ferrose e metalli ferrosi, come alluminio, magnesio, rame, ecc. La struttura della ghisa della camera fredda è più complessa, tra cui la cornice, il telaio, il sistema di iniezione, il sistema di iniezione, il sistema idraulico, il sistema elettrico, il sistema di lubrificazione, il sistema di raffreddamento e il sistema di protezione della sicurezza.

2. Caratteristiche strutturali della fritta

Sistema idraulico ad alte prestazioni: la macchina da stampo utilizza un sistema idraulico ad alte prestazioni per controllare vari movimenti e operazioni della macchina, fornendo la forza e la precisione necessarie per i processi di bloccaggio, iniezione e espulsione. Il meccanismo di serraggio idraulico a doppia levetta è uno dei componenti del nucleo della fusione della camera fredda. Attraverso il sistema di collegamento a levetta, la spinta del cilindro idraulico di serraggio può essere amplificata da 16 a 26 volte, riducendo così il consumo di olio ad alta pressione, riducendo il diametro del cilindro idraulico di serraggio e la potenza della pompa. Il sistema idraulico può anche regolare la forza di espulsione, la velocità di espulsione e il tempo del cilindro idraulico di eiezione per garantire che la fusione sia espulsa senza intoppi dallo stampo.

Sistema di iniezione di precisione: il sistema di iniezione è una parte fondamentale della macchina per fusione, responsabile dell'iniezione del metallo fuso nella cavità dello stampo ad alta pressione e ad alta velocità. Durante la fase di iniezione, il metallo fuso viene forzato nella cavità dello stampo per riempire l'intero spazio e ottenere la forma dello stampo. Questo processo richiede un controllo preciso del flusso di metallo e della pressione per ottenere la dimensione della parte e la finitura superficiale richieste. I sistemi di iniezione delle macchine da fusione della camera da camera calda e le macchine per fusione della camera fredda hanno le proprie caratteristiche, ma entrambi hanno prestazioni efficienti e stabili.

Sistema di controllo avanzato: la macchina per fusione è dotata di sistemi di controllo avanzati e sensori per monitorare e regolare i parametri di processo in tempo reale. Questi sistemi possono ottimizzare le condizioni di produzione, rilevare e correggere eventuali deviazioni o difetti e garantire la stabilità e l'affidabilità del processo di produzione. Regolando parametri come forza di iniezione, velocità di iniezione, tempo di riempimento, tempo di apertura dello stampo, temperatura di versamento e temperatura dello stampo, la qualità e l'efficienza di produzione dei getti possono essere ulteriormente migliorate.

Design flessibile dello stampo: la progettazione della macchina per coltivazione del fusteggiatura tiene conto della diversità e della flessibilità dello stampo. La macchina per fusione della camera fredda ha generalmente due posizioni di versamento, eccentriche e centrali, che possono essere selezionate durante la progettazione dello stampo da stampo. Il meccanismo di regolazione dello stampo consente di regolare lo spessore dello stampo all'interno di un certo intervallo di adattarsi a stampi di dimensioni di diverse dimensioni. Questa flessibilità consente alla macchina per coltivazione del fusteggiatura di produrre getti di varie forme e dimensioni per soddisfare le diverse esigenze di mercato.

Un buon sistema di protezione della sicurezza: la macchina per il calma del fusteo deve resistere a condizioni estreme come l'alta pressione e l'alta temperatura durante il funzionamento, quindi il sistema di protezione della sicurezza è cruciale. La macchina per il cestino è dotata di una varietà di dispositivi di protezione della sicurezza, come coperture di protezione, porte di sicurezza, pulsanti di arresto di emergenza, ecc., Per garantire la sicurezza degli operatori. La macchina per il cestincing ha anche funzioni di protezione automatica come la protezione da sovraccarico e la protezione del surriscaldamento per impedire che l'attrezzatura venga danneggiata in condizioni anormali.

3. Funzioni di macchine da fusione

Produzione efficiente: le macchine da cuscinetto possono ottenere una produzione rapida ed efficiente. Il suo sistema di iniezione ad alta pressione ad alta velocità può riempire il metallo fuso nella cavità dello stampo in breve tempo e solidirlo rapidamente in una fusione. Questo metodo di produzione efficiente rende le macchine da fusteggiatura una scelta ideale per la produzione in serie di parti metalliche.

Elaborazione ad alta precisione: le macchine da fusteggiatura possono produrre parti metalliche con superfici ad alta precisione e lisce. Controllando con precisione il flusso e la pressione del metallo, le macchine per la fase di f (possono garantire che l'accuratezza dimensionale e la finitura superficiale delle getti soddisfino i requisiti di progettazione.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.