Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

Per saperne di piùCasting per stampi per le lampade in lega di zinco

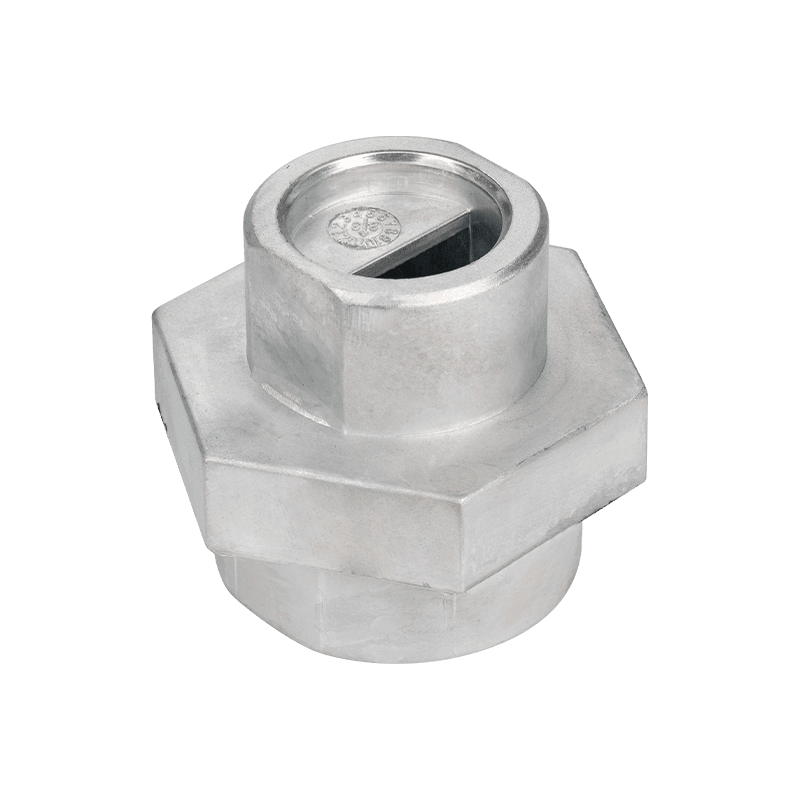

Il connettore della lampada in lega di zinco è un prodotto in lega metallica appositamente utilizzato per la connessione della lampada. Come accessorio indispensabile nel settore delle lampade, svolge un ruolo vitale. La lega di zinco come materiale ha prestazioni eccellenti e una vasta gamma di applicazioni, quindi è ampiamente utilizzata nella produzione di connettori lampade.

La lega di zinco ha eccellenti proprietà meccaniche. Ha un'alta resistenza e durezza e può resistere a carichi e pressione enormi. Ciò consente ai connettori lampade in lega di zinco di collegare saldamente vari componenti della lampada e garantire la stabilità e la sicurezza delle lampade. Inoltre, la lega di zinco ha anche un'eccellente resistenza all'usura e resistenza alla corrosione e può mantenere le prestazioni e la stabilità dell'aspetto nell'uso a lungo termine.

I connettori della lampada in lega di zinco hanno eccellenti prestazioni di elaborazione. La lega di zinco ha un basso punto di fusione e una buona fluidità, il che gli consente di essere rapidamente prodotto e formato da metodi di elaborazione come la fusione. Ciò non solo migliora l'efficienza della produzione, ma soddisfa anche le esigenze dell'industria delle lampade per la produzione su larga scala. Inoltre, la lega di zinco può anche essere decorata e protetta da vari metodi di trattamento della superficie, in modo che il connettore della lampada abbia un aspetto migliore e una durata.

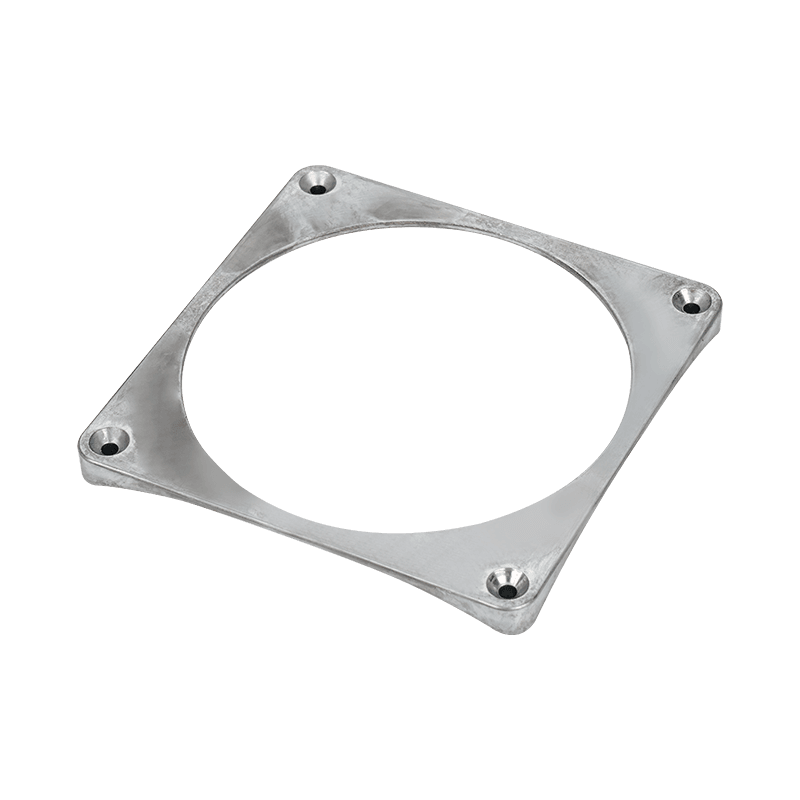

Raccordi di illuminazione in lega di zinco

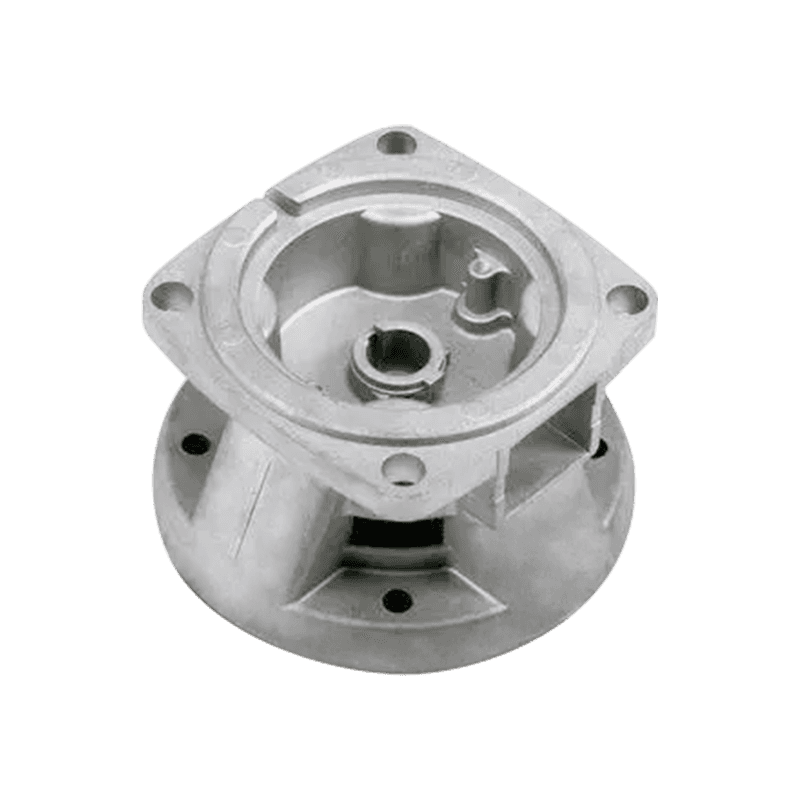

Connettore di prodotti elettronici in lega di alluminio

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Processo di trattamento superficiale per la placcatura del connettore della lampada in lega di zinco

Nel vasto campo di produzione, Casting per stampi per le lampade in lega di zinco è diventato gradualmente un componente chiave indispensabile nel settore della produzione di illuminazione grazie alle sue eccellenti proprietà meccaniche, buona plasticità e costi relativamente bassi. Tuttavia, la superficie delle parti non trattate in lega di zinco ha spesso problemi come una facile ossidazione e una scarsa resistenza alla corrosione, che influisce direttamente sulla vita di servizio e sulla competitività del mercato del prodotto. Pertanto, il trattamento della superficie elettroplante, come soluzione efficiente ed economica, è ampiamente utilizzato nel processo di produzione dei connettori a legna in lega di zinco.

1. Principi di base del trattamento della superficie elettroplante

L'elettroplaggio è un processo che utilizza il principio dell'elettrolisi per targa uno strato di altri metalli o leghe sulla superficie del metallo. Durante il processo di elettro-elettro-gustosa, la fascio di fustella in lega di zinco viene utilizzata come catodo e viene posizionata nell'elettrolita contenente gli ioni metallici da essere placcati. La funzione dell'alimentazione CC consente agli ioni metallici nell'elettrolita di essere ridotti e depositati sulla superficie del catodo per formare un rivestimento uniforme e denso. Questo rivestimento può migliorare significativamente la qualità dell'aspetto dei getti in lega di zinco e migliorare efficacemente la sua resistenza alla corrosione. , resistenza all'usura e conduttività.

2. Fase di processo del trattamento della superficie elettroplante

Pre-trattamento: il pretrattamento è il primo e cruciale passo nel trattamento della superficie elettroplante. Include principalmente processi come la rimozione dell'olio, la rimozione della ruggine e l'attivazione. Lo scopo è rimuovere le macchie di olio, gli ossidi e le impurità sulla superficie delle getti e migliorare l'attività e l'adesione superficiale. Lo sgrassare di solito utilizza agenti di pulizia alcalina o acidi per rimuovere le macchie di olio attraverso metodi chimici o fisici; La rimozione della ruggine utilizza il decapaggio o la macinazione meccanica per rimuovere gli ossidi e la ruggine sulla superficie; L'attivazione utilizza metodi chimici o elettrochimici per formare una superficie un sottile strato di pellicola di attivazione in modo che il rivestimento possa aderire meglio al substrato.

Elettroplazione: l'elettroplaggio è il collegamento centrale del trattamento superficiale. Nel serbatoio elettroplativo, la parte di fustellatura in lega di zinco a zinco funge da catodo e l'anodo (di solito la piastra o il materiale a forma di asta da placcarsi con metallo) è collegato all'alimentazione CC attraverso i fili. La soluzione di elettro -elettorale è formulata in base al tipo e ai requisiti di prestazione del rivestimento richiesto. Contiene sali, agenti complessanti, tamponi, additivi e altri ingredienti per gli ioni metallici da placcarsi. Controllando la composizione, la temperatura, la densità di corrente, il tempo di placcatura e altri parametri della soluzione di elettro -elettorale, è possibile ottenere un rivestimento uniforme e denso sulla superficie della fusione.

Post-elaborazione: dopo il completamento dell'elettroplatura, sono necessarie una serie di procedure di post-elaborazione per migliorare ulteriormente la qualità e le prestazioni del rivestimento. Questi processi includono pulizia, passivazione, asciugatura e ispezione. La pulizia è rimuovere l'elettrolita e le impurità rimanenti sulla superficie del rivestimento durante il processo di elettroplatazione; La passione è quella di formare un film di ossido denso sulla superficie del rivestimento attraverso metodi chimici o elettrochimici per migliorare la resistenza alla corrosione e la resistenza all'usura del rivestimento. ; L'essiccamento è asciugare le parti pulite e passivate per la fase di staffa per impedire ai residui di umidità di causare il deterioramento del rivestimento; L'ispezione è quella di valutare in modo completo la qualità del rivestimento attraverso l'ispezione visiva, la misurazione dello spessore, i test di resistenza alla corrosione e altri metodi.

3. Controllo di qualità del trattamento della superficie elettroplante

Il controllo di qualità del trattamento di superficie elettroplativo attraversa l'intero processo. Al fine di garantire che la qualità e le prestazioni del rivestimento soddisfino i requisiti, è necessario controllare rigorosamente la composizione e la concentrazione della soluzione di elettro -elettorale, della temperatura, della densità di corrente, del tempo di placcatura e di altri parametri di processo; Allo stesso tempo, è anche necessario eseguire un'ispezione e il controllo rigorosi di qualità in ciascun processo di elaborazione, elettroplazione e post-elaborazione. Anche le apparecchiature e gli strumenti di elettroPlation devono essere mantenuti e mantenuti regolarmente per garantire il loro normale funzionamento e la loro precisione stabile.

4. Impatto ambientale e contromisure del trattamento della superficie elettroplante

Il processo di trattamento della superficie elettroplante produrrà determinate acque reflue, gas di scarto, residui di rifiuti e altri inquinanti, che avranno un certo impatto sull'ambiente. Al fine di ridurre questi impatti, è necessario adottare una serie di misure di protezione ambientale. Ad esempio, utilizzare soluzioni e additivi a basso contenuto di tossico e innocue; rafforzare la costruzione di impianti di trattamento delle acque reflue per garantire che le acque reflue siano scaricate fino allo standard; Raccogliere ed elaborare i residui di gas e rifiuti per impedire che vengano scaricati direttamente nell'ambiente; e anche bisogno di rafforzare la formazione di consapevolezza ambientale per i dipendenti. , migliorare la consapevolezza ambientale e la responsabilità.

5. Vantaggi dell'applicazione del trattamento di superficie elettroplativo nella produzione di connettori lampade in lega di zinco

L'elettroplaggio può formare un rivestimento uniforme e denso sulla superficie dei getti di daina, che può migliorare significativamente la qualità dell'aspetto e la resistenza alla corrosione del prodotto. In secondo luogo, l'elettroplaggio può anche migliorare la resistenza all'usura e la conduttività del prodotto ed estendere la sua durata di servizio. Il processo di elettroplazione ha anche i vantaggi dell'elevata efficienza di produzione e del costo relativamente basso e può soddisfare le esigenze della produzione su larga scala.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.