Il ruolo delle considerazioni sulla leggerezza nei ricambi auto pressofusi in lega di zinco Il design leggero è diventato un...

Per saperne di piùParti di paralume in lega di zinco Casting da morire

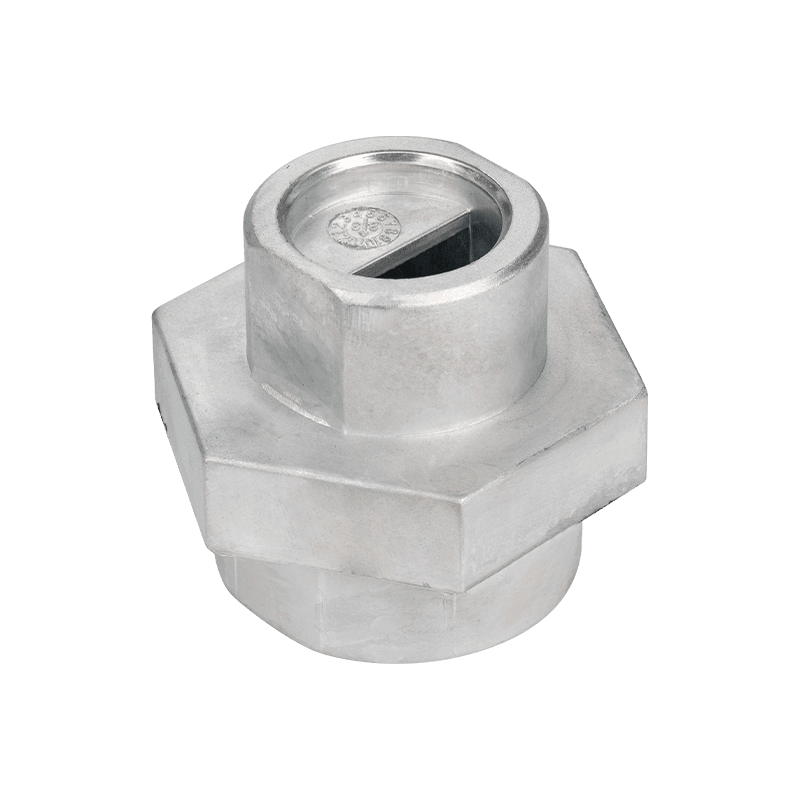

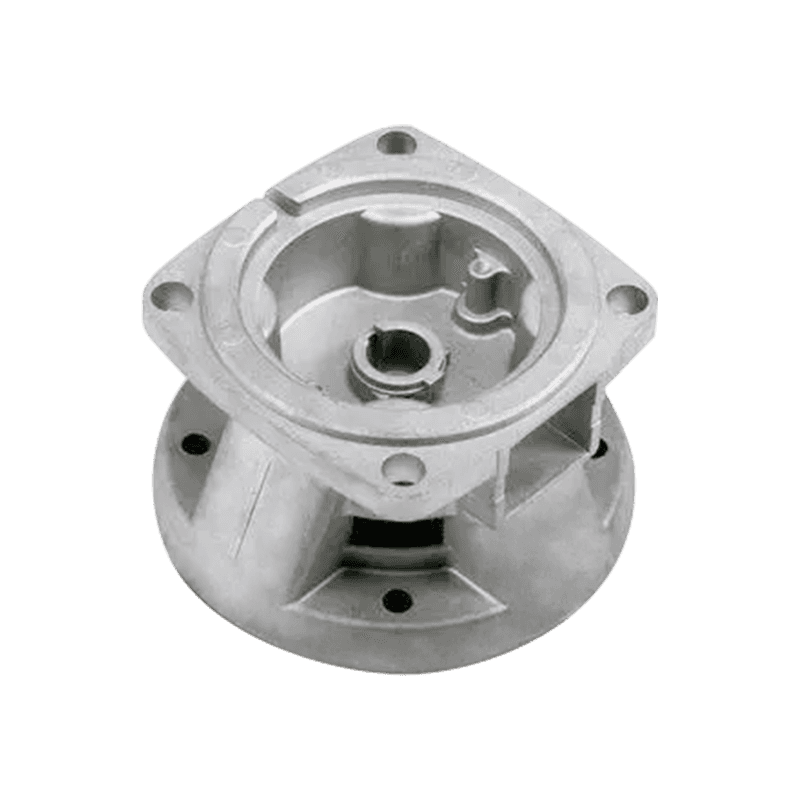

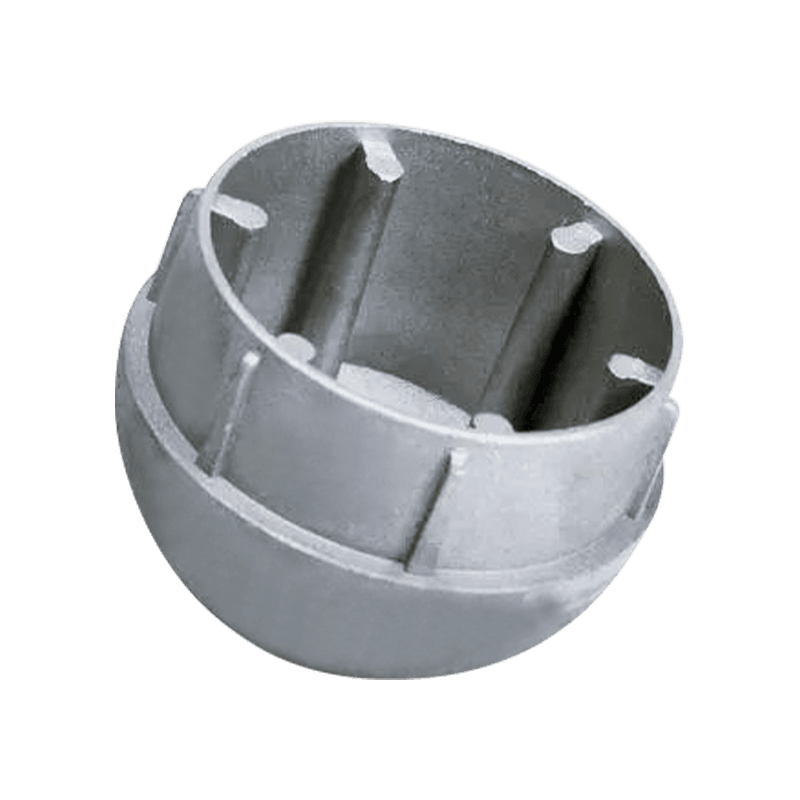

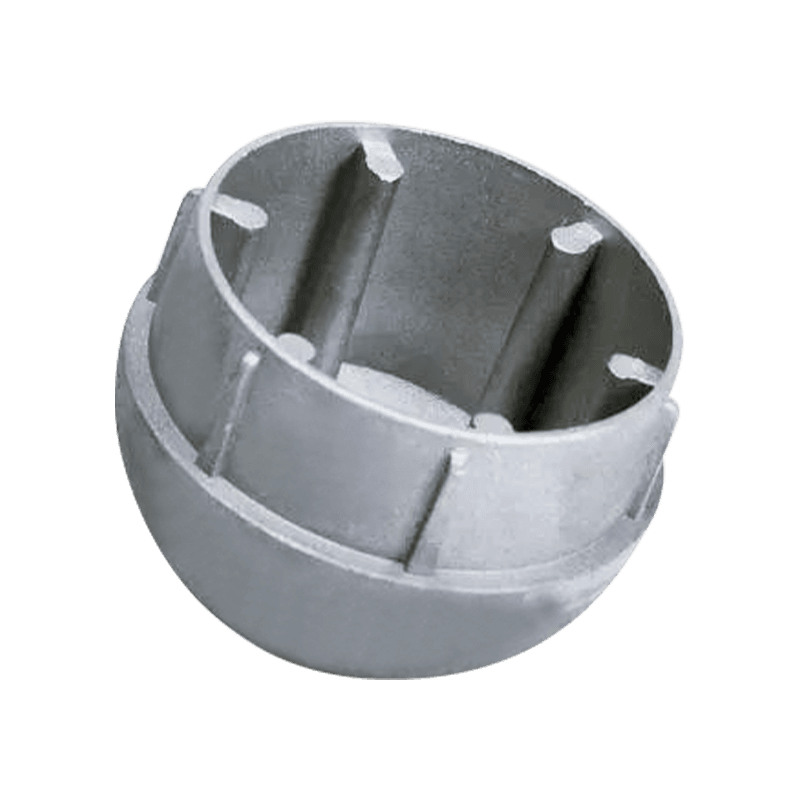

Nel settore dell'illuminazione, i componenti del paralume sono una parte importante delle lampade. I vantaggi dei componenti del paralume in lega di zinco lo rendono il materiale preferito nel settore dell'illuminazione. La sua resistenza ad alta resistenza e corrosione consente di utilizzare le parti del paralume per essere utilizzate a lungo senza essere facilmente danneggiate, estendendo così la durata di servizio della lampada. Inoltre, l'estetica delle parti del paralume in lega di zinco aggiunge anche un senso di moda e arte alle lampade, facendo svolgere le lampade un ruolo più importante nella decorazione degli interni.

Nel campo della decorazione domestica e dell'interior design, anche le parti del paralume in lega di zinco svolgono un ruolo importante. La sua resistenza alla corrosione e l'estetica consentono alle parti del paralume di rimanere in buone condizioni per molto tempo nell'ambiente domestico e non sono facilmente influenzate da umidità, alta temperatura e sostanze chimiche. Allo stesso tempo, la diversità del design dei componenti del paralume in lega di zinco può anche soddisfare le esigenze di diversi stili domestici, aggiungendo un fascino unico al design degli interni.

| 1. Disegni o campioni | Riceviamo i disegni o i campioni dai clienti. |

| 2. Conferma dei disegni | Disegneremo i disegni 3D in base ai disegni o campioni 2D dei clienti e invieremo i disegni 3D ai clienti per la conferma. |

| 3. Citazione | Citoremo dopo aver ottenuto la conferma dei clienti o citeremo direttamente in base ai disegni 3D dei clienti. |

| 4. Fare stampi/motivi | Faremo stampi o pattine dopo aver ricevuto gli ordini di stampo dai clienti. |

| 5. Fare campioni | Faremo campioni reali utilizzando gli stampi e li invieremo ai clienti per la conferma. |

| 6. Produzione di massa | Produrremo i prodotti dopo aver ottenuto la conferma e gli ordini dei clienti. |

| 7. Ispezione | Ispezioneremo i prodotti dai nostri ispettori o chiederemo ai clienti di ispezionare insieme a noi al termine. |

| 8. Spedizione | Spediremo la merce ai clienti dopo aver ottenuto il risultato dell'ispezione e la conferma dei clienti. |

| Processo: | 1) Estrusione di ficcanaso / profilo |

| 2) Macchinatura: rotazione del CNC, fresatura, perforazione, macinazione, alesatura e filettatura | |

| 3) Trattamento superficiale | |

| 4) Ispezione e imballaggio | |

| Materiale disponibile: | 1) Leghe in alluminio Die Casting: AddC10, ADC12, A360, A380, ZL110, ZL101, ecc. |

| 2) Estrusione del profilo in leghe in alluminio: 6061, 6063 | |

| 3) Leghe Zine Die Casting: Zdc1, Zd2, Zamak 3, Zamak 5, Za8, Zl4-1, ecc. | |

| Trattamento superficiale: | Lucidare |

| Scatto | |

| Sabbiatura | |

| Rivestimento in polvere | |

| Anodizzante | |

| Placcatura cromata | |

| Passivazione | |

| E-coating | |

| T-coating | |

| ecc. | |

| Tolleranza: | /-0.01mm |

| Peso per unità: | 0,01-5 kg |

| Tempo di consegna dell'ordine: | 20-45 giorni (secondo la quantità e la complessità del prodotto 1 |

-

-

Precisione dimensionale nella pressofusione di piombo La pressofusione di piombo è nota per la sua capacità di raggiungere u...

Per saperne di più -

Panoramica delle staffe per profili in alluminio Le staffe in profilo di alluminio sono componenti ampiamente utilizzati in ...

Per saperne di più -

Resistenza meccanica della pressofusione di zinco in applicazioni strutturali La pressofusione di zinco è ampiamente utilizz...

Per saperne di più -

Metodi di ispezione visiva L'esame visivo funge da prima linea di valutazione della qualità per pressofusioni d...

Per saperne di più -

Introduzione ai raccordi elettronici con profilo in alluminio Raccordi elettronici con profilo in alluminio son...

Per saperne di più

Come controllare la temperatura durante la fusione Parti di paralume in lega di zinco Casting da morire

Nel campo dell'elaborazione dei metalli, la fusione di stampo, come tecnologia di stampaggio precisa ed efficiente, è ampiamente utilizzata nella produzione di vari componenti a forma di complesso. La lega di zinco occupa una posizione importante nel processo di cestino a causa della sua buona fluidità, facile trasformazione e efficacia in termini di costi. Soprattutto quando la produzione di parti del paralume, il cestino in lega di zinco può non solo garantire la bellezza e la funzionalità delle parti, ma anche visualizzare per migliorare l'efficienza della produzione. Dietro tutti questi risultati c'è il controllo fine della temperatura dei parametri chiave.

1. L'importanza del controllo della temperatura

Nel processo di fustella di zinco in lega, la temperatura è uno dei fattori chiave che influenzano la qualità della fusione. Una temperatura troppo alta o troppo bassa può portare a una serie di problemi, come pori, fori di rimprigiona, crepe, deformazioni e altri difetti, che a loro volta influenzano la comparsa dei componenti del paralume. La durata della forza e del servizio, controllando così accuratamente la temperatura di ciascun collegamento nel processo di cestino è fondamentale per garantire la qualità dei getti.

Temperatura di fusione: la temperatura di fusione della lega di zinco deve essere controllata con precisione per garantire che la lega sia completamente fusa e non surriscaldata, evitando così un aumento del contenuto di gas e dell'ossidazione in lega.

Temperatura dello stampo: la temperatura dello stampo influisce direttamente sulla velocità di raffreddamento e l'effetto di riempimento del metallo fuso. Una temperatura di stampo troppo alta farà raffreddare lentamente la fusione, aumentando il rischio di restringimento e deformazione; Mentre una temperatura di stampo troppo bassa può far raffreddare rapidamente il metallo fuso, influenzando la fusione. Riempimento dell'effetto e causare crepe.

Temperatura di versamento: la scelta della temperatura di versamento deve bilanciare la fluidità e la velocità di raffreddamento del metallo fuso. Una temperatura di versamento troppo alta aumenterà il contenuto di gas nel metallo fuso e può causare cracker termici; mentre una temperatura di versamento troppo bassa influenzerà la capacità di riempimento e causerà getti incompleti.

2. Metodo di controllo della temperatura

Al fine di garantire un accurato controllo della temperatura durante il processo di fustenza dei componenti del paralume in lega di zinco, i seguenti metodi vengono generalmente utilizzati per il monitoraggio e la regolazione.

Controllo della temperatura del forno: utilizzare sistemi di riscaldamento del forno avanzati, come forni di resistenza, forni a induzione, ecc., Con dispositivi di controllo della temperatura precisi, come le termocoppie di termini, i controller di temperatura, ecc. Per monitorare e regolare la temperatura del forno in tempo reale per garantire che la lega di zinco sia nel miglior fusione della fusione dello stato di fusione.

Sistema di preriscaldamento e raffreddamento della muffa: preriscaldare lo stampo prima del fusione per ridurre l'impatto della differenza di temperatura sulla qualità della fusione. Utilizzare un sistema di raffreddamento ad acqua circolante o un sistema di riscaldamento a olio caldo per controllare la temperatura dello stampo per garantire che lo stampo mantenga una temperatura stabile durante il processo di fustigazione. campo.

Controllo della temperatura di versamento: assicurarsi che il metallo fuso mantenga una temperatura adeguata durante il processo di versamento regolando la progettazione del corridore all'uscita del forno, usando materiali di isolamento per avvolgere il corridore e controllando la velocità di versamento.

3. Sfide affrontate

Sebbene il controllo della temperatura sia cruciale nel processo di cestino dei componenti del paralume in lega di zinco, ci sono ancora molte sfide nel funzionamento effettivo.

Fluttuazioni di temperatura: a causa di cambiamenti ambientali esterni, invecchiamento delle attrezzature e altri fattori, il forno, la muffa e le temperature di versamento possono fluttuare, influenzando la qualità delle getti.

Difficoltà di monitoraggio in tempo reale: il monitoraggio in tempo reale delle variazioni di temperatura durante il processo di stampo richiede il supporto di sensori e sistemi di elaborazione dei dati ad alta precisione, ma la tecnologia esistente potrebbe non essere in grado di soddisfare tutte le esigenze.

Complessità del processo: i componenti del paralume di diverse forme e dimensioni hanno requisiti diversi per il controllo della temperatura, il che aumenta la complessità del controllo del processo.

4. Strategia di ottimizzazione

In risposta alle sfide di cui sopra, è possibile adottare le seguenti strategie di ottimizzazione per migliorare l'effetto di controllo della temperatura.

Introduci un sistema di controllo intelligente: utilizzare l'Internet of Things, i big data e la tecnologia di intelligenza artificiale per costruire una linea di produzione intelligente. Attraverso il monitoraggio in tempo reale e l'analisi dei dati, le fluttuazioni della temperatura possono essere previste e regolate per migliorare l'accuratezza e la stabilità del controllo della temperatura.

Rafforzare la manutenzione e la gestione delle attrezzature: mantenere e ispezionare regolarmente forni, stampi e sistemi di versamento per garantire che l'attrezzatura sia in condizioni di lavoro ottimali. Stabilire un sistema completo di gestione delle apparecchiature e procedure operative per ridurre l'impatto dei fattori umani sul controllo della temperatura.

Ottimizzare la progettazione del processo: ottimizzare la progettazione del processo di fustenza in base ai requisiti specifici dei componenti del paralume. Migliorando la struttura dello stampo e regolando il layout del sistema di versamento, la fluidità e l'effetto di riempimento del metallo fuso vengono migliorati; Ottimizzando la progettazione del sistema di raffreddamento, viene ridotto il rischio di deformazione e crepe di lancio.

Rafforzare la formazione dei dipendenti e il miglioramento delle competenze: organizzare i dipendenti per partecipare alle attività di formazione professionale e di scambio di apprendimento per migliorare la comprensione da parte dei dipendenti dell'importanza del controllo della temperatura e dei livelli di abilità operativi. Coltivando un gruppo di lavoratori e manager tecnici di alta qualità, possiamo fornire una forte garanzia per l'implementazione precisa del controllo della temperatura.

Il controllo della temperatura durante il processo di cestino dei componenti del paralume in lega di zinco è un compito complesso e delicato. Richiede di iniziare da molteplici aspetti come attrezzature, tecnologia, gestione e personale e adottare misure complete per garantire l'accuratezza e la stabilità del controllo della temperatura. Solo in questo modo possono essere prodotti componenti del paralume di alta qualità, belli e durevoli per soddisfare la domanda del mercato di una domanda di alta qualità per l'illuminazione di prodotti.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.