Come garantire la stabilità di collegamento delle parti di stampo di veicolo elettrico e altri componenti?

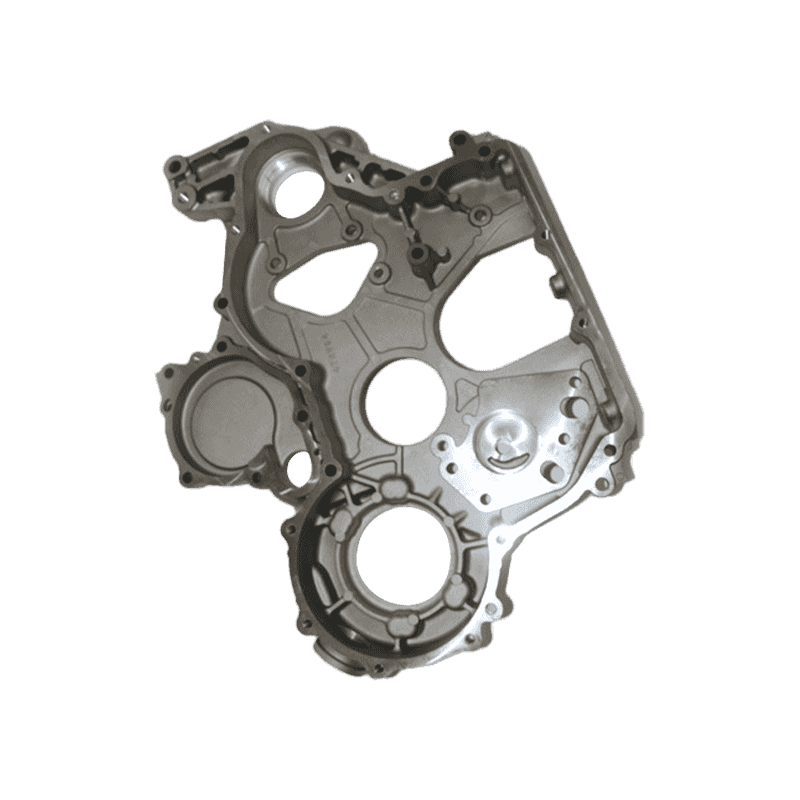

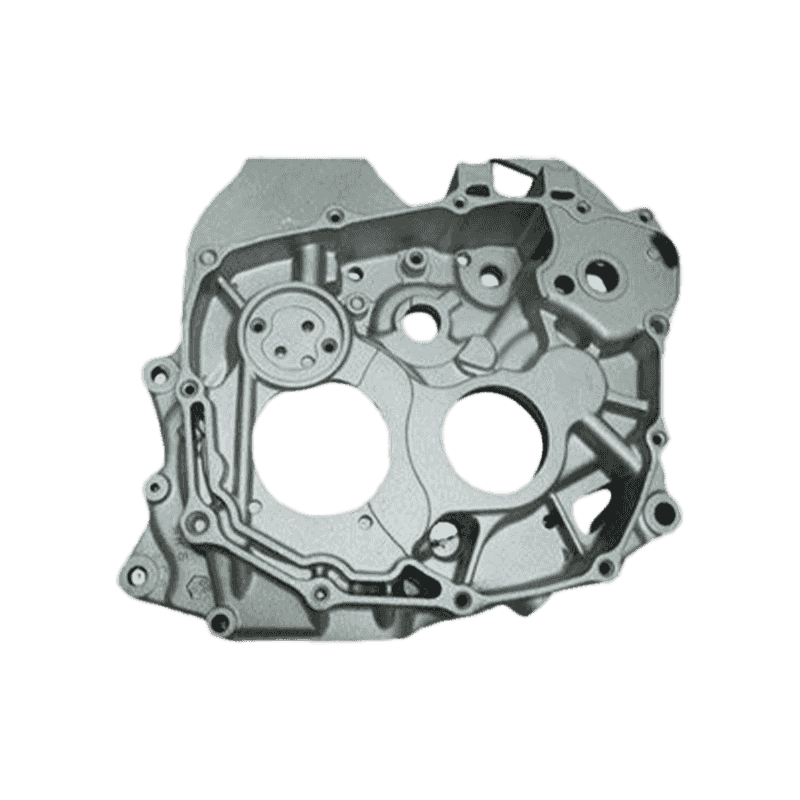

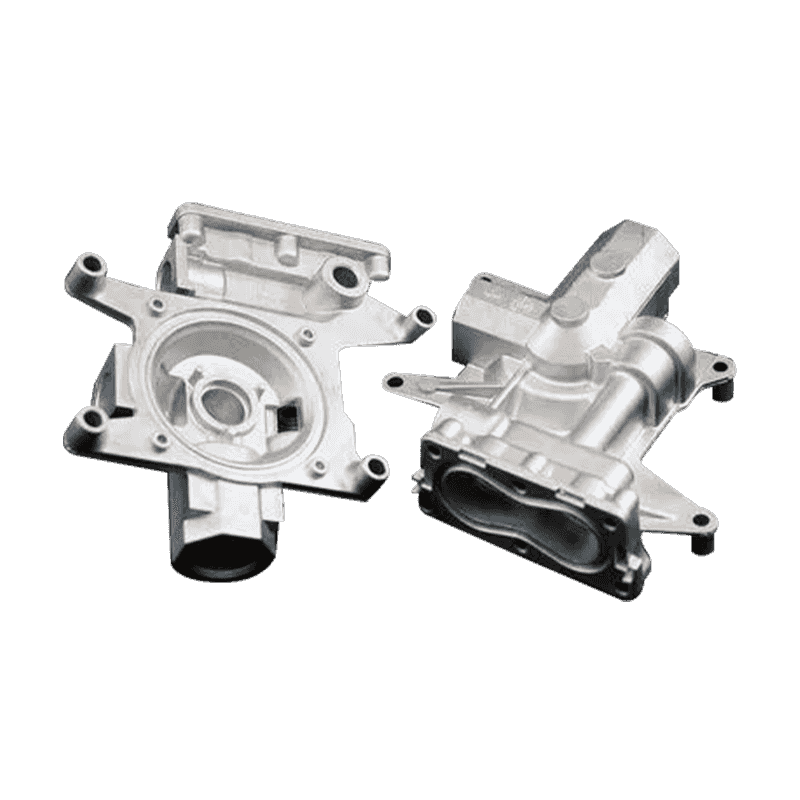

02-01-2025 Garantire la stabilità della connessione tra Accessori per il fieno per veicoli elettrici e altri componenti sono un lavoro sistematico, che richiede una considerazione completa di vari fattori da più collegamenti come progettazione, selezione dei materiali, processo di produzione, processo di assemblaggio e post-test. Prima di tutto, nella fase di progettazione, è necessario selezionare un metodo di connessione adatto in base allo scenario di utilizzo effettivo e ai requisiti della struttura meccanica, come connessione filettata, connessione a scatto, saldatura o rivettatura. Durante la progettazione, la forza della parte di connessione deve essere calcolata accuratamente per garantire che possa resistere al carico dinamico nel lavoro e lo stress da fatica nell'uso a lungo termine. Allo stesso tempo, l'intervallo di tolleranza dovrebbe essere impostato ragionevolmente per garantire una corrispondenza di buone dimensioni tra le parti per evitare problemi di fallimento causati da eccessive difficoltà o difficoltà di montaggio.

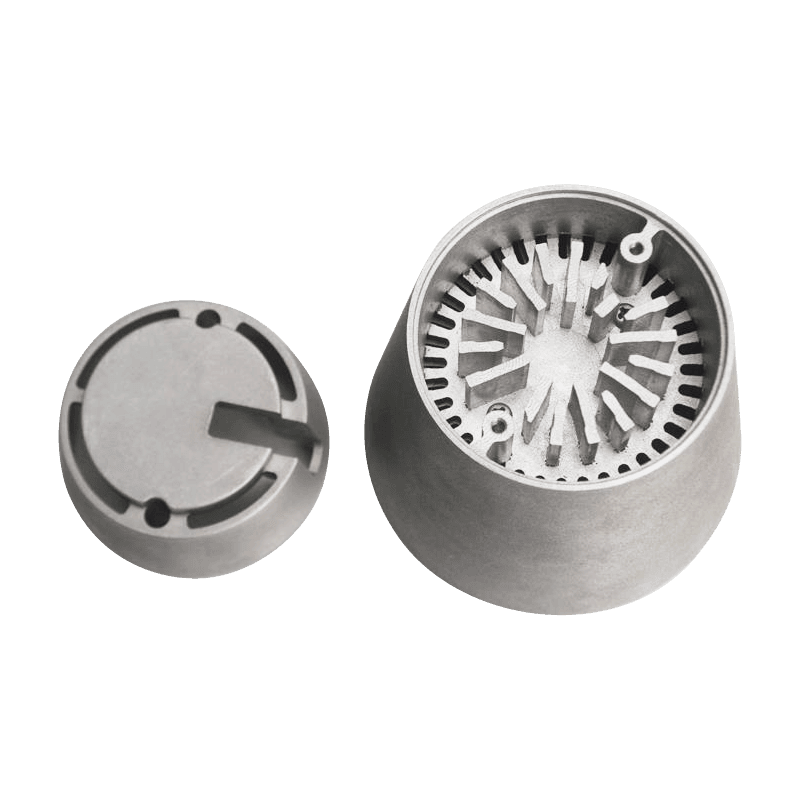

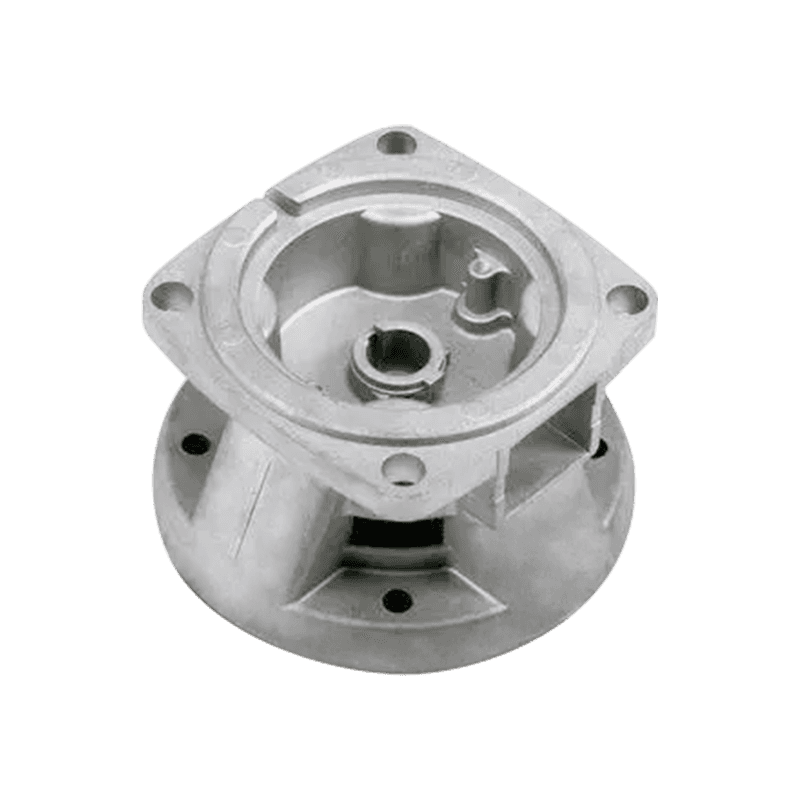

In termini di selezione dei materiali, i materiali degli accessori del fusteo delle parti di connessione devono avere una resistenza, resistenza e resistenza alla corrosione sufficienti. Ad esempio, le leghe di alluminio e le leghe di magnesio sono comunemente usati materiali di fustenza, ma per requisiti specifici per la stabilità della connessione, le leghe ad alta resistenza o i materiali appositamente trattati potrebbero essere selezionati per migliorare la resistenza alla fatica e l'adattabilità ambientale.

Il processo di produzione ha anche un impatto importante sulla stabilità della connessione. Durante il processo di cestino, la qualità dello stampaggio e la densità interna delle parti dovrebbero essere garantite controllando rigorosamente i parametri di processo (come temperatura, pressione e velocità di raffreddamento) per evitare difetti come pori e crepe che influenzano la resistenza della connessione. La precisione dello stampo è anche uno dei fattori chiave. Gli stampi ad alta precisione possono ridurre la deviazione dimensionale delle parti, migliorando così la coerenza dell'assemblaggio. Inoltre, può essere necessaria l'elaborazione secondaria come il taglio o la macinazione di precisione nei punti di connessione chiave per migliorare ulteriormente la qualità della superficie e l'accuratezza dimensionale.

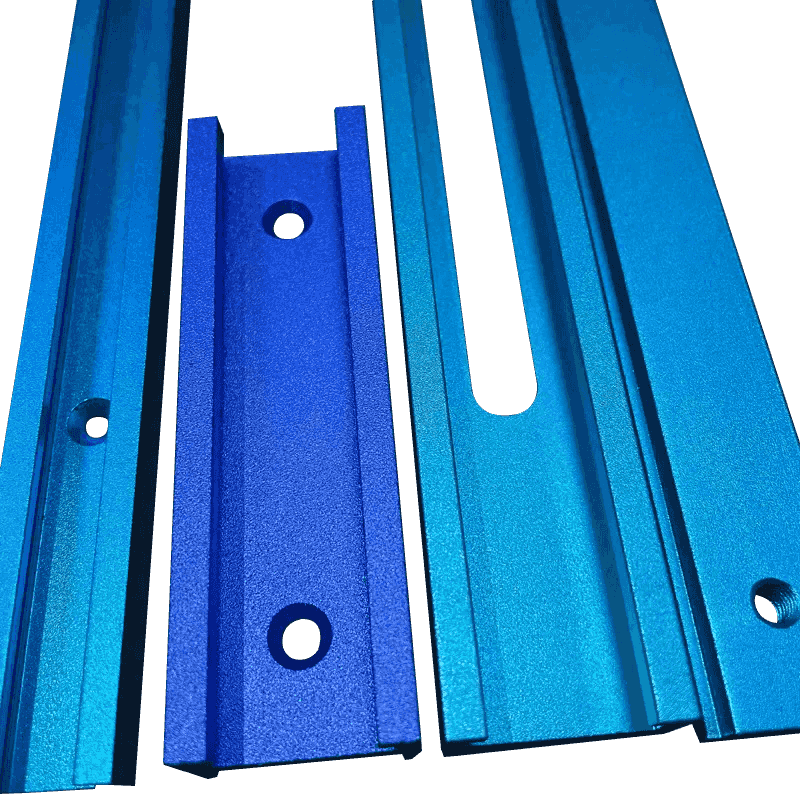

Il processo di trattamento superficiale è un altro collegamento importante per migliorare la stabilità della connessione. Attraverso processi come anodizzazione, elettroplazione o spruzzatura, la resistenza alla corrosione e la durezza superficiale delle parti di stampo possono essere efficacemente migliorate, riducendo così il rischio di connessione o fallimento allentati dovuti a fattori ambientali. Per alcune parti di connessione ad alta richiesta, possono anche essere utilizzati rivestimenti speciali o trattamento del trattamento termico per migliorare ulteriormente le prestazioni del materiale.

Durante il processo di assemblaggio, è necessario seguire rigorosamente l'operazione standard per garantire che la connessione tra le parti sia ferma e che la forza sia uniforme. È possibile utilizzare strumenti e attrezzature di assemblaggio professionale e la coppia delle parti di connessione può essere controllata accuratamente per evitare danni al filetto a causa di una forza eccessiva o una connessione libera dovuta a una forza insufficiente. Per parti che possono essere soggette a vibrazioni o impatto, è possibile aggiungere rondelle di bloccaggio, adesivi o altre misure anti-loosing per migliorare la stabilità della connessione.

Sei interessato ai nostri prodotti

Lascia il tuo nome e indirizzo e -mail per ottenere immediatamente i nostri prezzi e i nostri dettagli.